Изобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности при производстве термомеханической (ТММ), химикотермомехани- ческой (ХТММ) и рафинерной массы, полуцеллюлозы и других полуфабрикатов высокого выхода, а также может быть применено при изготовлении древесно-волокнистых плит.

Известна размалывающая гарнитура, состоящая из диска с плоской керамической поверхностью и ножевого металлического диска. В соответствии с ТУ 13-7308001-601- 84 Гарнитура размалывающая керамическая для мельниц керамические сектора должны иметь твердость в пределах от СМ до ВТ по ГОСТ 18118-79. Как показали испытания известной размалывающей гарнитуры при изготовлении керамического диска с относительно небольшой твердостью (например Т1) в промышленных условиях имеет место эффективный размол щепы в производстве термомеханической массы при стабильном снижении удельного расхода электроэнергии на размол в рафинере. Однако происходит быстрый износ керамической гарнитуры (до 1 мм в сутки). При увеличении твердости керамики до ВТ (по ГОСТ 18118-79) износ гарнитуры снижается, но имеет место залащивание и засаливание (забивание) позерхности керамического диска мелким волокном, смолой и др. после определенного срока эксплуатации.

При залащивании и засаливании (забивании) абразивно-керамической поверхности резко снижается размалывающее действие гарнитуры - повышается удельVI

сл VI VI со о

ный расход энергии на размол, увеличивается костричность массы, снижаются физико-механические показатели бумаги.

Известен также диск мельницы, состоящий из чередующихся плоских керамических и ножевых металлических секторов. При этом возможно использование этой гарнитуры в сочетании с металлической ножевой, установленной на одном из дисков, например на роторе.

Однако в этом изобретении все сектора размалывающей гарнитуры имеют одинаковую высоту, что не исключает возможность залащивания и засаливания (забивания) керамических секторов смолой и мелким волокном.

Цель изобретения - увеличение срока службы гарнитуры за счет исключения забивания керамической гарнитуры статора.

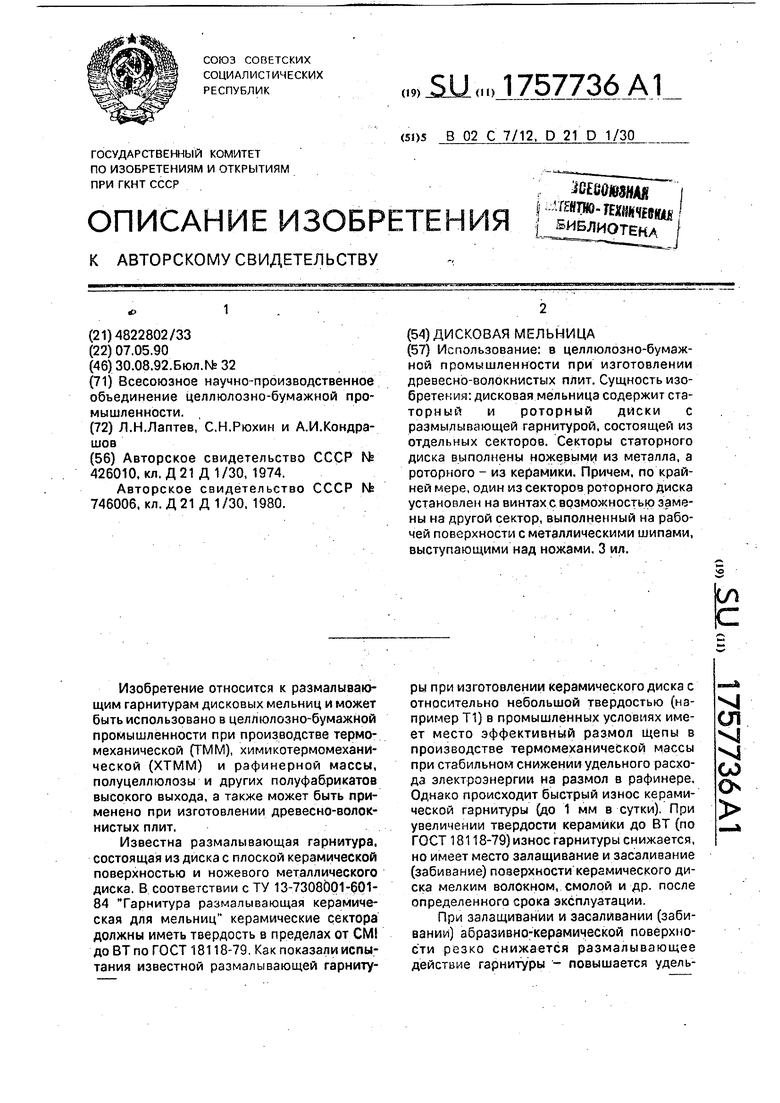

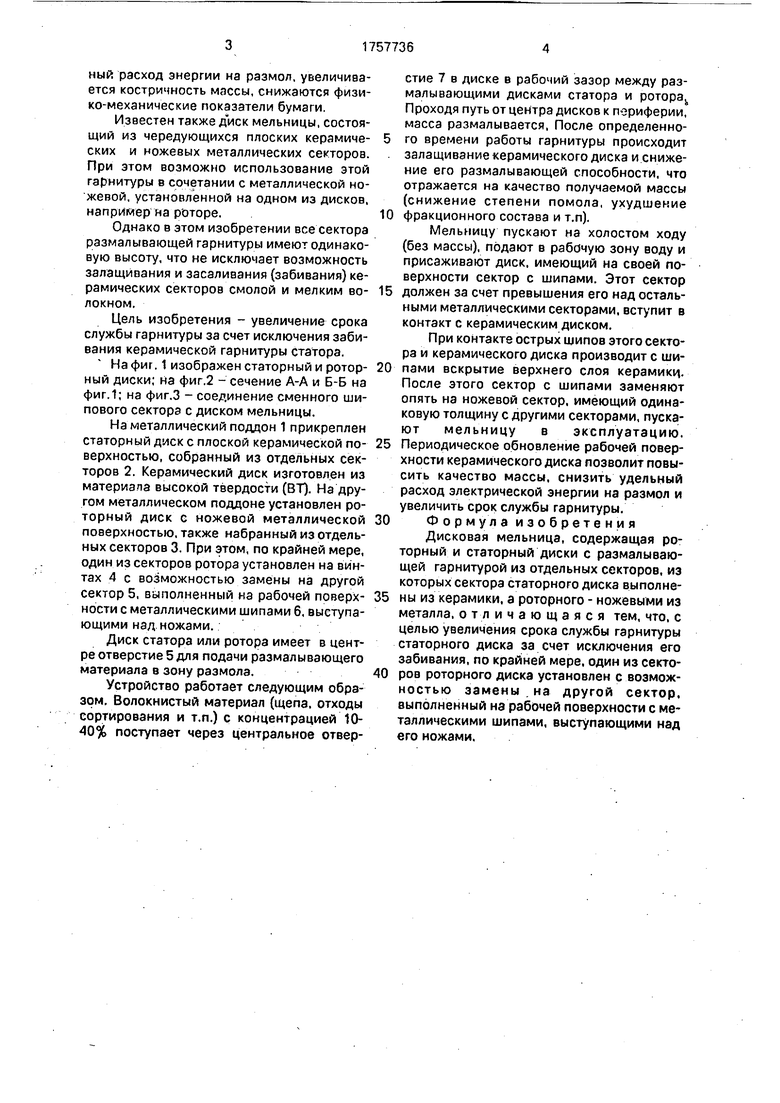

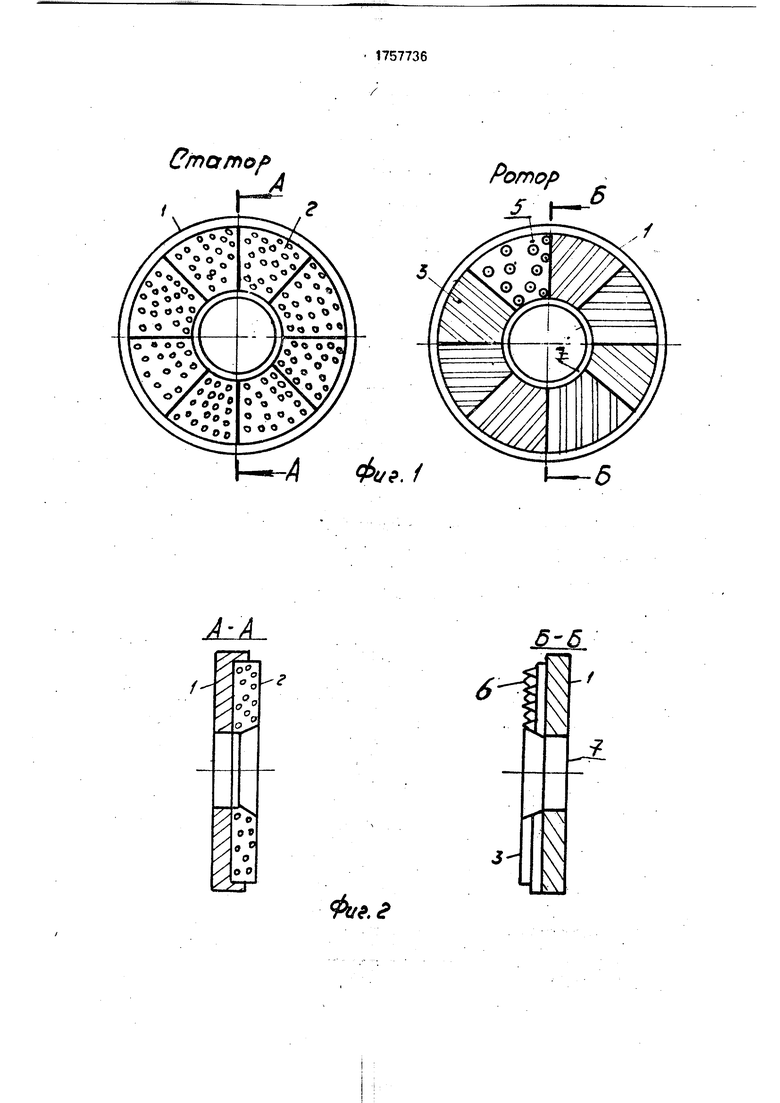

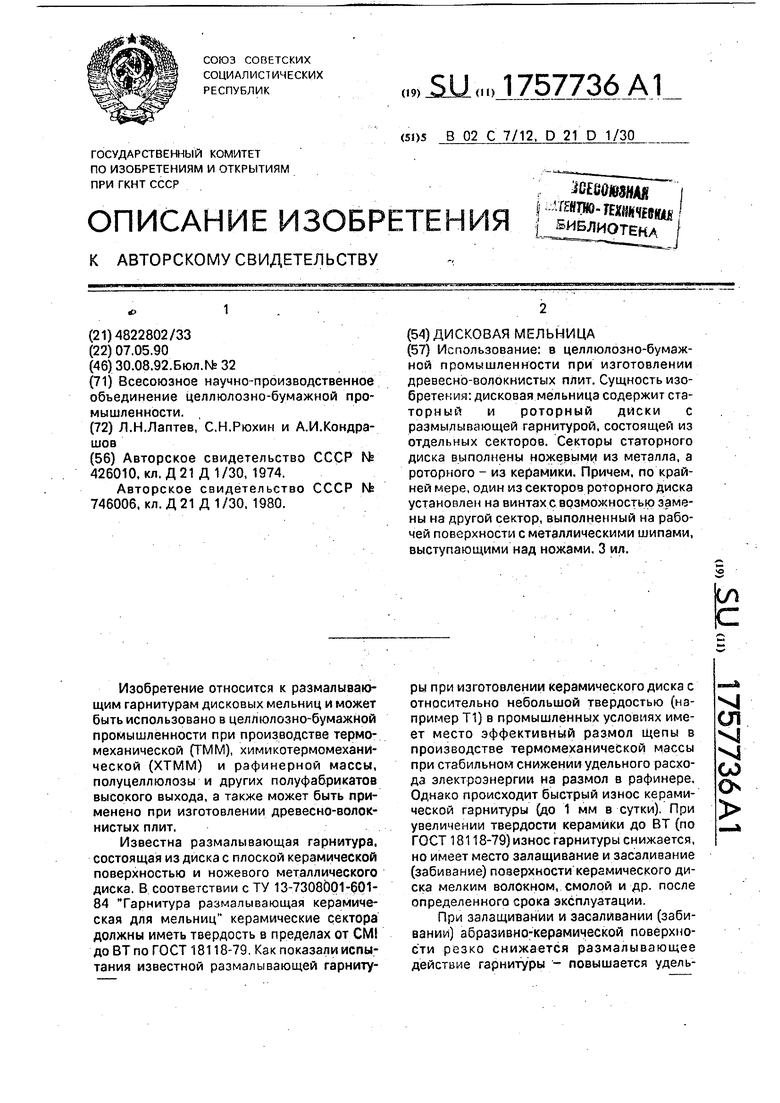

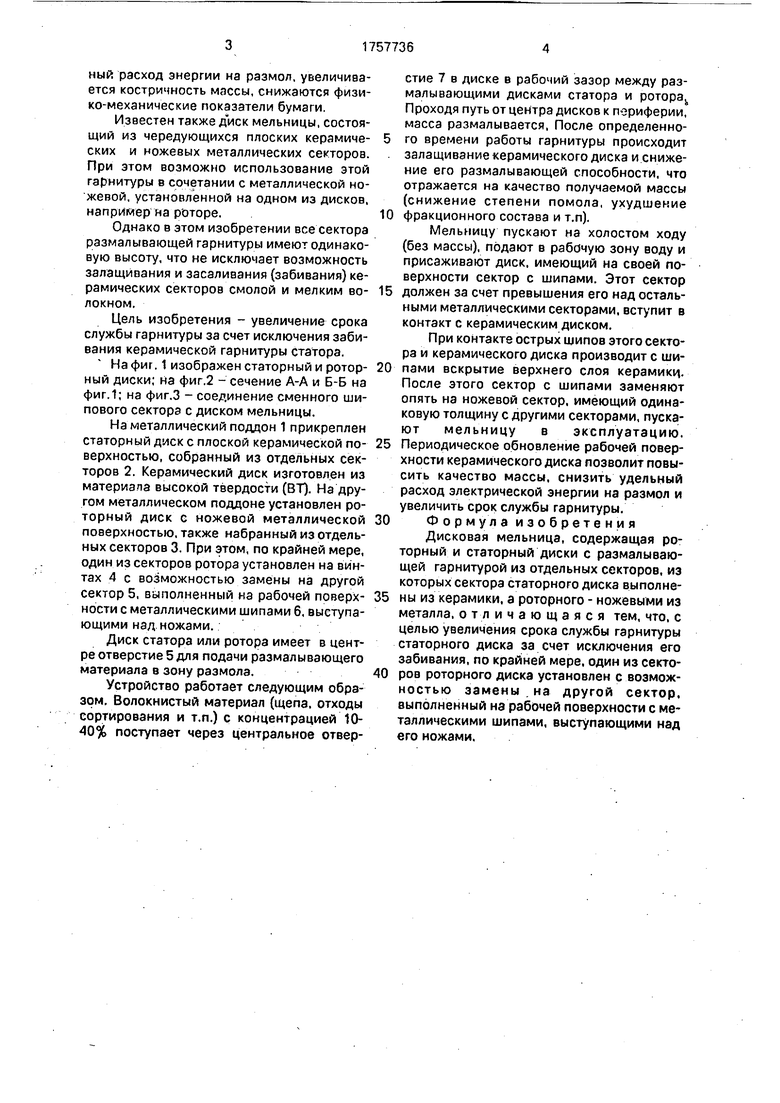

На фиг. 1 изображен статорный и роторный диски; на фиг.2 - сечение А-А и Б-Б на фиг.1; на фиг.З - соединение сменного шипового сектора с диском мельницы.

На металлический поддон 1 прикреплен статорный диск с плоской керамической поверхностью, собранный из отдельных секторов 2. Керамический диск изготовлен из материапа высокой твердости (ВТ). На другом металлическом поддоне установлен роторный диск с ножевой металлической поверхностью, также набранный из отдельных секторов 3. При этом, по крайней мере, один из секторов ротора установлен на винтах 4 с возможностью замены на другой сектор 5, выполненный на рабочей поверхности с металлическими шипами 6, выступающими над ножами.

Диск статора или ротора имеет в центре отверстие 5 для подачи размалывающего материала в зону размола.

Устройство работает следующим образом. Волокнистый материал (щепа, отходы сортирования и т.п.) с концентрацией 10- 40% поступает через центральное отверстие 7 в диске в рабочий зазор между размалывающими дисками статора и ротораь Проходя путь от центра дисков к периферии, масса размалывается, После определенного времени работы гарнитуры происходит залащивание керамического диска и снижение его размалывающей способности, что отражается на качество получаемой массы (снижение степени помола, ухудшение

фракционного состава и т.п).

Мельницу пускают на холостом ходу (без массы), подают в рабочую зону воду и присаживают диск, имеющий на своей поверхности сектор с шипами. Этот сектор

должен за счет превышения его над остальными металлическими секторами, вступит в контакт с керамическим диском.

При контакте острых шипов этого сектора и керамического диска производит с шипами вскрытие верхнего слоя керамики,. После этого сектор с шипами заменяют опять на ножевой сектор, имеющий одинаковую толщину с другими секторами, пускают мельницу в эксплуатацию.

Периодическое обновление рабочей поверхности керамического диска позволит повысить качество массы, снизить удельный расход электрической энергии на размол и увеличить срок службы гарнитуры.

Формула изобретения

Дисковая мельница, содержащая роторный и статорный диски с размалывающей гарнитурой из отдельных секторов, из которых сектора статорного диска выполнены из керамики, а роторного - ножевыми из металла, отличающаяся тем, что, с целью увеличения срока службы гарнитуры статорного диска за счет исключения его забивания, по крайней мере, один из секторов роторного диска установлен с возможностью замены на другой сектор, выполненный на рабочей поверхности с металлическими шипами, выступающими над его ножами.

Статор

Ротор

,

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 1994 |

|

RU2077629C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2380468C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА | 2011 |

|

RU2466231C2 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| Дисковая мельница | 1978 |

|

SU819244A1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2365694C1 |

| Диск мельницы | 1976 |

|

SU746006A1 |

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

Использование: в целлюлозно-бумажной промышленности при изготовлении древесно-волокнистых плит. Сущность изобретения: дисковая мельница содержит ста- торный и роторный диски с размылывающей гарнитурой, состоящей из отдельных секторов. Секторы статорного диска выполнены ножевыми из металла, а роторного - из керамики. Причем, по крайней мере, один из секторов роторного диска установлен на винтах с возможностью замены на другой сектор, выполненный на рабочей поверхности с металлическими шипами, выступающими над ножами. 3 ил.

А-А

Фиг.г

Ј-&

Л

J-/

1

Фиг. J

| РАЗМАЛЫВАЮЩИЙ ОРГАН ДИСКОВОЙ МЕЛЬНИЦЫ | 1972 |

|

SU426010A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Диск мельницы | 1976 |

|

SU746006A1 |

Авторы

Даты

1992-08-30—Публикация

1990-05-07—Подача