(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования параметров бурового раствора | 1985 |

|

SU1352034A1 |

| Способ обработки бурового раствора и устройство для его осуществления | 1979 |

|

SU904364A1 |

| Устройство для обработки бурового раствора | 1980 |

|

SU899841A1 |

| Способ обработки бурового раствора | 1974 |

|

SU929682A1 |

| Устройство для регулировки параметров бурового раствора | 1985 |

|

SU1291211A1 |

| Устройство для очистки буровых растворов | 1980 |

|

SU1057073A1 |

| Устройство для очистки бурового раствора | 1978 |

|

SU662688A1 |

| ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2009 |

|

RU2422373C1 |

| Устройство для приготовления бурового раствора | 1977 |

|

SU926231A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1980 |

|

SU1059124A1 |

1

Изобретение относится к бурению нефтяных и газовых скважин.

Известно устройство для регулирования параметров бурового раствора, содержащее электродную систему, включающую отрицательный рабочий электрод - изолированную поверхность вибросита, положительный вспомогательный электрод-детали циркуляционной системы и источник постоянного тока 1.

Однако, применяя известное устройство, невозможно удалять из бурового раствора положительные ионы металлов, не восстанавливающихся в водной среде, а также - излишнее количество положительно и отрицательно заряженных частиц дисперсной фазы.

Известно также устройство для регулирования параметров бурового раствора, содержащее систему чередующихся отрицательных, положительных и вспомогательных электродов, связанную с системой удаления заряженных частиц, и источник постоянного тока 2.

Однако, применяя известное устройство,

невозможно удалять заряженные твердые

частицы дисперсной фазы из обрабатываемо

го раствора, так как в описанном устройстве используются полупроницаемые мембраны. Отсутствует возможность поляризации дисперсных частиц твердой фазы, так как нет непосредственного контакта обрабатываемого раствора с отрицательным электродом. Отсутствует возможность электрохимического восстановления многовалентных катионов металлов РеЛ Fe, , , Си без удаления их обрабатываемого раствора. Нельзя обрабатывать растворы, содержащие высокомолекулярные вещества, например нефть, КМЦ и др., так как они закупоривают поры полупроницаемых мембран. Цель изобретения - повышение эффективности работы устройства за счет обеспечения возможности электрохимичес 5кого восстановления многовалентных катионов металлов без удаления их и.з обрабатываемого раствора и возможности обработки растворов, содержащих высокомолекулярные вещества.

20 Поставленная цель достигается тем, что каждый отрицательный электрод выполнен в виде соединенных по периметру с помощью диэлектрических прокладок двух токопроводящих перфорированных пластин, между к6торыми установлена электрически изрлиро ванная от них центральная токопроводящая пластина/каждый положительный электрод выполнен в виде соединяемых по периметру при помощи диэлектрических прокладок двул диэлектрических перфорированных пластин, полость между которыми заполнена инертным токопроводящим материалом, например графитом, а каждый вспомогательный электрод выполнен в виде токопроводящей пластины с прорезями.

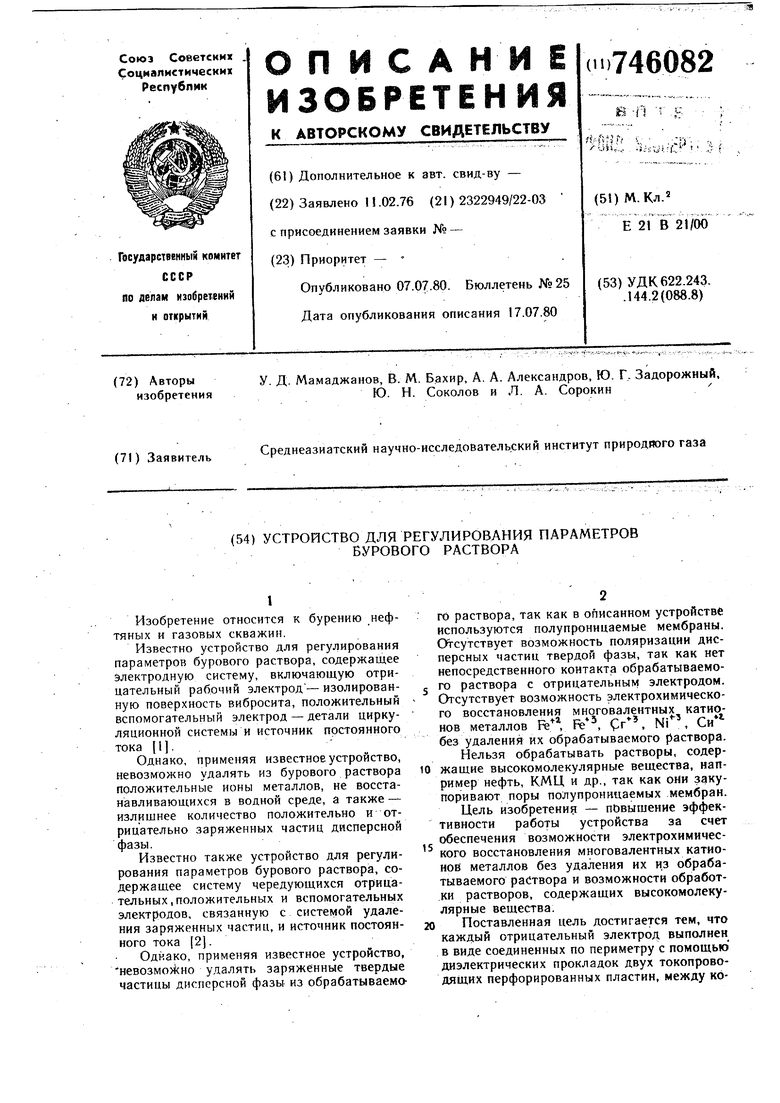

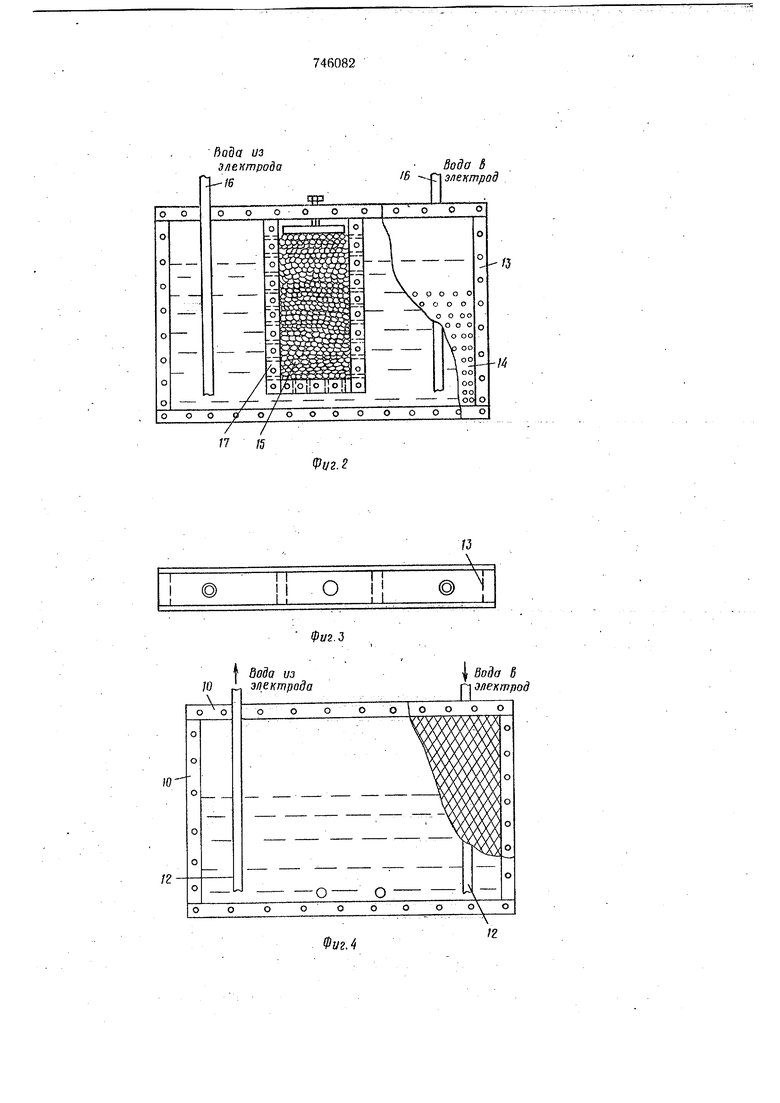

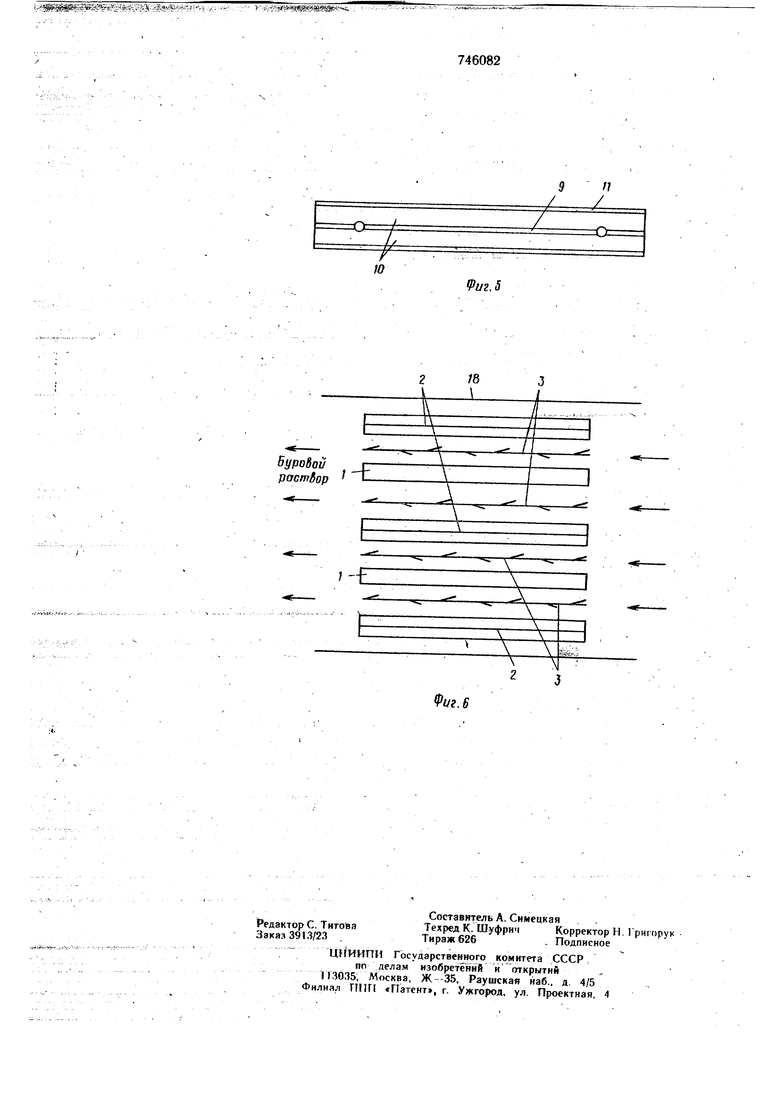

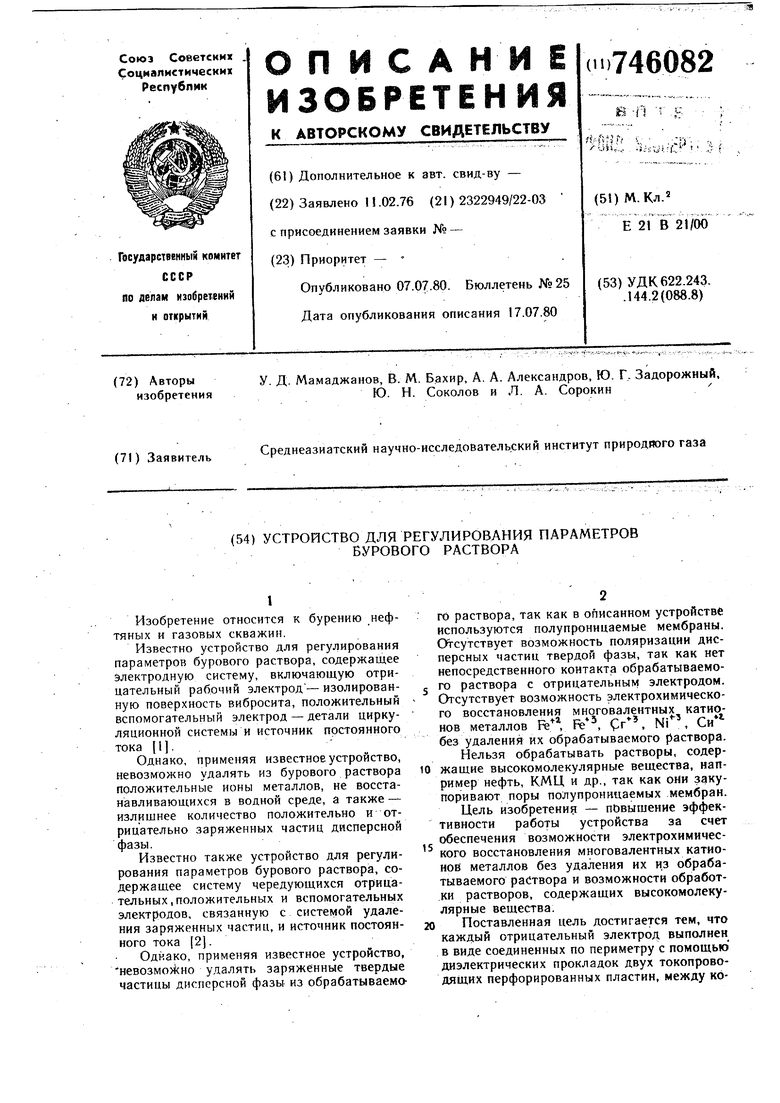

На фиг. 1 изображена схема предлагае,мого устройства, общи№внд; на фиг. 2 и 3 - положительный электрод, вид спереди и сверху; на фиг. 4 и 5 - отрицательный электрод, вид спереди и сверху; на фиг. 6 - схема расположения электродов в желобе системы буровой установки.

Устройство состоит из положительных 1, отрицательных 2 и вспомогательных отридательных электродов (завихрнтелей) 3, расположенных каждый электрически изолированно друг от друга. Регулируемые (по

напряжению) источники 4--6 постоянного тока, рассчитанные на максимальное напряжение В и максимальный ток 300- 500 А, подсоединены положительными полюсами к прложительньш электродам 1 (к их графитовой набавке) а отрицательными полюсами источники 4 и 5 подсоединены к электродам 2, источник 6-к вспомогательным отрицательным электродам 3. Гидравлическая система включает центробежные водяиые насосы 7 и распределительные гидравлические линии 8.. Отрицательный электрод 2 состоит из центральной пластины 9, выполненной из Металла, например нержавеющей стали, и облицованной диэлектрическим (например, гетинаксом) материалом-4 корпус 10 электрода. Боковые поверхности электрода 2 представляют собой металлические перфорированные пластины 11 с диаметром отверстий не более 0,4 мм. Пластины 1 и центральная пластина 9 не имеют между собой электрического контакта. В электрод 2 введены две трубки 12 1ДЛЯ подачи и отвода воды, при помощи которой и осуществляется контакт между центральной пластиной 9 и пластинами 11..

Положительный электрод 1 состоит из корпуса 13, выполненного из диэлектрического материала (например, гетинакс, текстолит), диэлектрических (например, винипластовых) пластин 4 с отверстиями и графитовой набивки 15. В электрод 1 также введены трубки 16 для подачи и отвода воды, которая, омывая графитовую набивку 15, обеспечивает контакт ее с буровым раствором, проходящим через электродный блок. Графитовая набивка 15 помещена в полость, образованную перфорированными диэлектрическими, станками 17. Отрицательный потенциал подается на пластины 11 электродов 2 от отдельного регулируемого источника 4 постоянного тока. Отрицательный полюс источника 5 тока соединен с центральными пластинами электродов 2. Для обеспечения необходимой разности потенциалов между пластинами 11 и пластинами 9 электродов 2 мощность источника тока регулируется путем изменения питающего напряжения. Электродный блок устанолен в желобе 18 очистной системы буровой установки. Отрицательны полюс источника 6 соединен со вспомогательными отрицательными элект родами-завихрителямн 3.

. Положительные полюсы источников 4- б тока соединены с графитовой набивкой .Положительных электродов 1.

Устройство работает следующим образом,

, Буровой раствор, проходящий через электродный блок, установленный в желобе очистной системы буровой установки, попадает в зону влияния отрицательных электродов 2, где напряженность поля достигает 1000 В/м и более при относительно невысоком абсолютном значении его потенциала 7-15 В. При этом дисперсные частицы твердой фазы бурового раствора ионизируются, подвергаясь поляризации. Ионизация дисперсных частиц обусловливается отделением из кристаллической решетки части положительных ионов металлов Fe , А1, Си, Ni и др. Положительные ионы, отделивщиеся под воздействием поля отрицательных электродов от ребер частиц глинистых минералов ( из мест нарущения крисO таллической рещетки) либо увеличивают первоначальный отрицательный заряд, либо способствуют уменьшению первоначального положительного заряда ребер. В результате восстановления этих ионов на отрицательных перфорированных пластинах 11 электродов 2 до нейтрального состояния частицы твердой фазы приобретают отрицательный поверхностный заряд. Более активные ионы из раствора (Na, Са Mg , и др.), занимающие места восстановленных многовалентных ионов, удаляются от поверхности раздела фаз на больщее расстояние, способствуя тем самым расширению ионно-гидратных оболочек, окружающих частицы твердой фазы. Увеличению размеров ионно-гидратных оболочек способствует также и то

J обстоятельство, что в результате уменьщения количества положительных ионов в растBoJ3e повышается интенсивность адсорбции отрицательных ионов на поверхности дисперсных -частиц твердой фазы. Для удаления

- из бурового раствора ионов Na, Са , К , удержанных боковыми поверхностями 11 отрицательных электродов 2, в электроды по нагнетательной линии подается вода, расход которой для различных режимов электрообработки может изменяться

в пределах от 0,1 до 5 л/с. Уровень жидкости внутри .электродов регулируется путем отбора ее при ROMOUIH насоса, установлённого на всасывающих линиях гидравлической системы 8. Уровень жидкости поддержи вается обычно на I-2см ниже уровня раст вора, обтекаюихего электроды. Благодар градиенту потенциала внутри электродов 2 (потенциал центральных пластин 9 на 2- 15 В выше потенциала перфорированных боковых пластин 11) положительные ионы проникают внутрь электрода и удаляются из .него вместе с водой, откачиваемой насосом. При возрастании вязкости бурового раствора вследствие поступления в него из скважины хорошо диспергирующихся глинистых минералов уровень жидкости в положительных электродах 1 снижают до предела, обеспечивающего поступление в электроды под действием мощного электрического поля мелкодисперсных , высокозаряженных глинистых частичек, отделение которых в гидроциклонах невозможно (менее 20м{(). Эти частички удаляются вместе с водой, циркулирующей внутри электродов I. Одновременно, если это необходимо, может производиться отбор заряженных положительно и слабозаряженных отрицательных частиц твердой фазы при помощи отрицательных электродов 2 таким же образом, как и в положительных электродах 1. Наличие в электродном блоке вспомогательных (отрицатель ных) электродов (завихрителей) 3 увеличивает эффектавность электрообработки в результате интенсивного перемещивания ,ими раствора, проходящего между электродами 1 и 2 блока, а также в результате поляризации дисперсных частиц твердой фазы. Кроме того, дополнительный градиент потенциала, возникающий между основными, отрицательными электродами 2 и вспомогательными электродами (завихрителями) 3 обеспечивает более интенсивное движение положительных ионов к перфорированным электродам основных отрицательных электродов 2. Водоотдача буровых растворов, подвергнутых электрообработке, снижается в результате двух причин. Во-первых, увеличение числа молекул воды, связанной с частицами дисперсной фазы, обусловливает умень-. шение количества жидкости, которое может быть отделено от раствора фильтрования под давлением. Во -вторых, электрически активированные частицы твердой фазы образуют на поверхности фильтров (стенках скважины) корку менее проницаемую, чем части.цы, не подвергнутые электрообработке. Уменьщение проницаемости корки объясняется тем, что возросшие электрические заряды частиц дисперсной фазы, являющиеся в основном униполярными, способствуют более плотной их упаковке под действием перепада давления, а увеличение размеров

ионно-гидратных оболочек, взаимно перекрывающихся при уплотнении частиц, затрудняет течение жидкости через такую корку. Необходимо отметить, что в буровом растворе, электрически активированном в описываемом устройстве, силы притяжения между разноименно заряженными частицами твердых частиц снижаются, что обуславливает уменьшение статического напряжения сдвига и вязкости буровых растворов. Кроме того, вязкость раствора, подвергнутого

электрообработке, уменьшается в результате того, что возросшая толщина ионно-гидратных оболочек Дисперсных частиц твердой фазы обеспечивает уменьшение степени коагуляционного структурообразования,

а следовательно, уменьшение сил сопротивления, возникающих в процессе течения раствора.

Формула изобретения

Э Устройство для регулирования параметров бурового раствора, содержащее систему чередующихся отрицательных, положительных и вспомогательных электродов, связанную с системой удаления заряженны5|

- частиц, и источник постоянного тока, отли- чающееся тем, что, с целью повышений эффективности работы устройства за счет обеспечения возможностй электрохимического восстановления многовалентных катионов металлов без удалений их из обрабав тываемого раствора и возможности обработки растворов, содержащих, высокомолекулярные вещества, каждый отрицательный электрод выполнен в виде соединенных по периметру с помощью диэлектрических прокладок двух токопроводящик перфори1х ванных пластин, между которыми установлена электрически изолированная от ни)( . центральная токопроводящая пластина, каж дый положительный электрод выполнен в виде соединенных по периметру при помощи

0. диэлектрических прокладок двух диэлектрических перфорированных пластик, полость между которыми заполнена инертным токопроводящим материалом, например Графитом, а-каждый вспомогательный электрод выполнен в виде, токопроводящей пластины с прорезями.

Источники информации, принятые во внимание при экспертизе

jg И их использование для повышения эффективности бурения. М., ВНИИЭГазпром, 1975

Фиг.З

f Вода V3 Л цектрода

Фиг. 4

Вода 8

Вода В р электрод

746082

5П

//

BypoSov г растВор С

г /8

41

V

Л

Авторы

Даты

1980-07-05—Публикация

1976-02-11—Подача