Изобретение относится к способам регулирования свойств прокачиваемых глинистых суспензий, используемых в хиь«1ческой, горнообогатительной промышленности и в строительном деле, а также в нефтяной и газовой про мышленности и геологоразведочных предприятиях при бурении нефтяных и газовых скважин.

Известен способ улучшения прокачиваемости бурового раствора внедением добавки масляного гудрона, согласно которому регулирование свойств бурового раствора, снижение давления в циркуляционной системе составляет 15%. Оптимальнаяконцентрация гудрона составляет 2% от объема бурового раствора l ,

Однако введение этой добавки приводит к увеличению предельного напряжения сдвига SQ и условной вязкости Т. Гудрон представляет собой массу высокой консистенции и перед употреблением требуется разбавление с соляркой в соотношении 1:1.

Известен также способ снижения гидравлических сопротивлений, т.е. повышения текучести, путем улучшения смазочных свойств буровых растворов добавками ГКЖ-10, являющейся кремнийорганическим сое,цинением этилсиликонта натрия. Технические требования к этому веществу определены в МРТУ-6-02-27JL-63. Оптимальная концентрация составляет 0,6-0,8% от объема 2 ,

При этом снижение гидравлических сопротивлений при-турбулентном течении суспензий осуществляют также полимерной добавкой полиакриламида ПАЛ ,

ПАА приводит к снижению коэффи циента гидравлических сопротивлений двухфазной системы, в частности гли нистой суспензии при вводе его в количестве 0,01%.

Однако добавки его приводят к вспениванию бурового раствора.

Недостатком данных способов регулирования свойств бурового раствора является то, что практически все известные добавки, повышая текучесть оказывают также нежелательное побочное воздействие на буровой раствор, при этом определяются трудность промлаленного освоени я и зависимость действия добавок от температуры и их невосполнимость/,и определенные организационные и экономические трудности, связанные с необходимостью специальной подготовки добавок.

Наиболее близким техническим решением к изобретению является способ регулирования свойств бурового раствора в процессе циркуляции, заключающийся в том, что в процессе промлвки скважины контролируют деста.билиэирующее воздействие со стороны агрессивных пластов на буровой раствор по окислительно-восстановительному потенциалу раствора и при изменении его .окислительно-восстановительных свойств раствор обрабатываю в одной из зон электрода диафрагменного электролизера 4,

Однако согласно известному способу при регулировании свойств раствора не учитывается изменение его текучести, которое определяет гидравлические сопротивления потока раствора в системе циркуляции. В результате неучета этого важного технологического параметра и отсутстви подбора соответствующих оптимальных режимов электрообработки бурового растворе для выбора оптимальных параметрозз текучести раствора резко снижается эффективность известного способа.

Целью изобретения является повышение эффективности способа.

Пост 1вленная цель достигается тем, что согласно способу регулирования свойств бурового раствора в процессе циркуляции путем обработки его в зоне отрицательного электрода диафрагменного электролизера с одновременным контролем за текучестью раствора, при отклонении величины текучести от заданного значения изменяют интенсивность электрического воздействия на раствор до достижения величины редокс-пвтенциала бурового раствора в пределах от - 100 до-500 мВ.

Сущность изобретения заключается в следующем.

При П роведении исследований установлено., что при прокачивании глинистого раствора, подвергнутого элетровоздействию до достижения редокс-потенциала - 100 - 500 мВ, происходит снижение давления в циркуляционной системе, обусловленное повышением текучести.

Улучшение текучести бурового расвора объясняется следующим,

Буровой раствор представляет собой гетерогенную жидкую систему с обязательным наличием в ней частиц твердой фазы ионов и полиэлектрлитов полимеров, в состав молекул которых входят группы, способные к ионизации. В числе химических реагентов, используемых для обработки буровых растворов, применяются полиэлектролиты-стабилизаторы , защищающие частицы от коагуляции при воздействии температуры и минеральных солей,

Размеры молекул полиэлектролитов как и другие их свойства, могут меняться в широких пределах.

Молекулы полиэлектролитов-стабилизаторов могут, с увеличением степни ионизсщии удлиняться в пять и более раз.

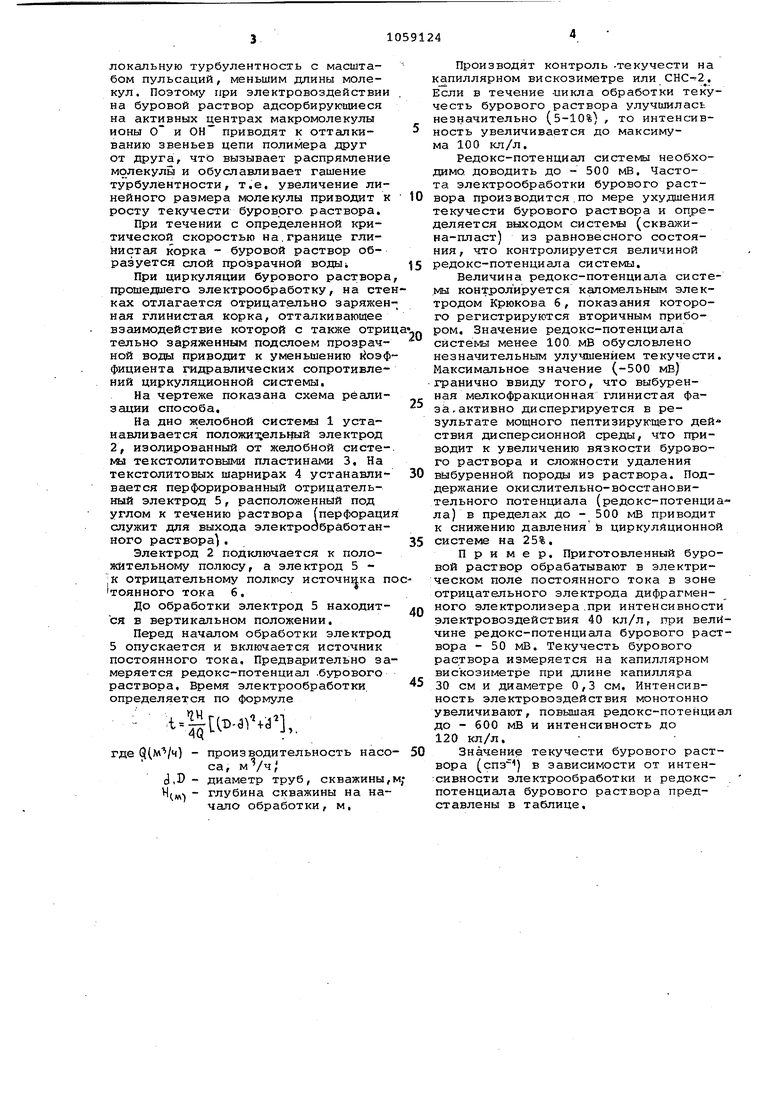

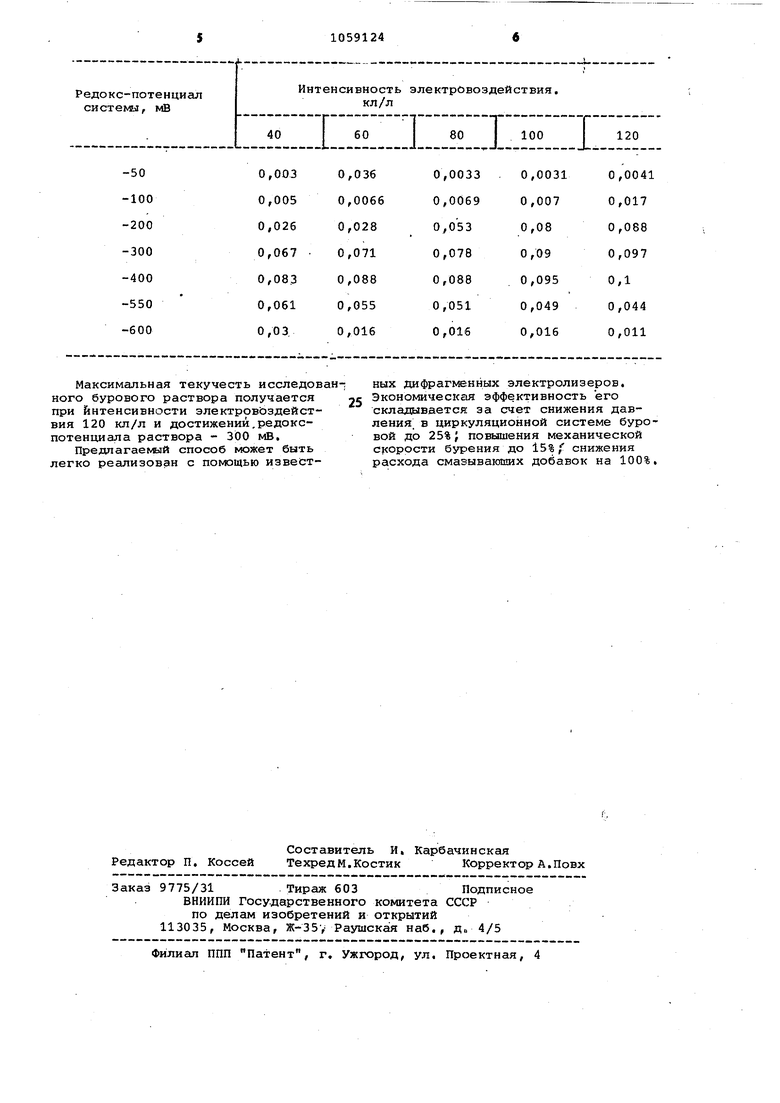

Наличие в растворе длинных ните видных молекул реагентов подавляет локальную турбулентность с масштабом пульсаций, меньшим длины молекул. Поэтому при электровоздействии на буровой раствор адсорбирующиеся на активных центрах макромолекулы ионы о и он приводят к отталкиванию звеньев цепи полимера друг от друга, что вызывает распряьтение молекулы и обуславливает гашение турбулентности, т.е. увеличение линейного размера молекулы приводит к росту текучести бурового раствора. При течении с определенной критической скоростью на.границе глийистая корка буровой раствор образуется слой прозрачной воды4 При циркуляции бурового раствора прошедшего электрообработку, на сте ках отлагается отрицательно заряжен ная глинистая корка, отталкивающее взаимодействие которой с также отри тельно заряженным подслоем прозрачной воды приводит к уменьшению Коэф фициента гидравлических сопротивлений циркуляционной системы. На чертеже показана схема реализации способа. На дно желобной системы 1 устанавливается положи- ельный электрод 2, изолированный от желобной систеN8J текстолитовыми пластинами 3. На текстолитовых шарнирах 4 устанавливается перфорированный отрицательный электрод 5, расположенный под углом к течению раствора (перфораци служит для выхода электрообработанного раствора. Электрод 2 подключается к положительному полюсу, а электрод 5 |к отрицательному полюсу источника п тоянного тока 6, До обработки электрод 5 находится в вертикальном положении. Перед началом обработки электрод 5 опускается и включается источник постоянного тока. Предварительно за меряется редокс-потенциап .бурового раствора. Время электрообработки, определяется по формуле .: ;i.;tB-if а,. где ) - производительность насо са, м/ч, d,D- диаметр труб, скважины, - глубина скважины на начало обработки, м. Производят контроль -текучести на капиллярном вискозиметре или . Если в течение -цикла обработки текучесть бурового раствора улучшилась незначительно (5-10%), то интенсивность увеличивается до максимума 100 кл/л. Редокс-потенциал системы необходимо, доводить до - 500 мВ, Частота электрообработки бурового раствора производится.по мере ухудшения текучести бурового раствора и определяется выходом системы (сквс1жина-пласт) из равновесного состояния, что контролируется величиной редокс-потенциала системы. Величина редокс-потенциала системы контролируется каломельным электродом Крюкова 6, показания которого регистрируются вторичным прибором. Значение редокс-потенциала системы менее 100 мВ обусловлено незначительным улучшением текучести. Максимальное значение (-500 мВ) гранично ввиду того, что выбуренная мелкофракционная глинистая фаза, активно диспергируется в результате мощного пептизирующего дей ствия дисперсионной среды, что приводит к увеличению вязкости бурового раствора и сложности удаления выбуренной породы из раствора. Поддержание окислительно-восстановительного потенциала (редокс-потенциала) в пределах до - 500 Д1В приводит к снижению давления fe циркуляционной системе на 25%. Пример. Приготовленный буровой раствор обрабатывают в электрическом поле постоянного тока в зоне отрицательного электрода дифрагменного электролизера .при интенсивности электровоздействия 40 кл/л, при величине редокс-потенциала бурового раствора - 50 мВ. Текучесть бурового раствора измеряется на капиллярном вискозиметре при длине капилляра 30 см и диаметре 0,3 см. Интенсивность электровоздействия монотонно увеличивают, повышая редокс-потенциал до - 600 мВ и интенсивность до 120 кл/л. Значение текучести бурового раствора (спз) в зависимости от интен:сивности электрообработки и редокспотенциала бурового раствора представлены в таблице. : Максимальная текучесть исследован ного бурового раствора получается при интенсивности электровЬздействия 120 кл/л и достижений,редокспотенциала раствора - 300 мВ. Предлагаемый способ может быть легко реализован с помощью извест25ных дифрагменных электролизеров, Экономическсья эффективность его складывается за счет снижения давления; в циркуляционной системе буровой до 25%; повышения механической скорости бурвния до 15% снижения расхода смазывающих добавок на 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки бурового раствора | 1981 |

|

SU996425A1 |

| Способ нейтрализации коррозионно-агрессивных веществ в растворах | 1982 |

|

SU1073271A1 |

| Способ обработки буровых растворов | 1979 |

|

SU1035049A1 |

| Способ цементирования скважин | 1980 |

|

SU1134699A1 |

| Способ удаления накипи с поверхности теплообменной системы | 1981 |

|

SU1090664A1 |

| Способ приготовления гуматного реагента | 1980 |

|

SU1022949A1 |

| Способ регулирования физико-химических свойств бурового раствора | 1979 |

|

SU1035047A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1979 |

|

SU904370A1 |

| Способ изоляции зон поглощений промывочной жидкости в скважине | 1982 |

|

SU1067201A1 |

| Способ обработки бурового раствора в электрическом поле постоянного тока | 1983 |

|

SU1121384A1 |

СПОСОБ РЕГУЛИРОВАНИЯ СВОЙСТВ БУРОВОГО РАСТВОРА В ПРОЦЕССЕ ЦИРКУЛЯЦИИ путем Обработки его в зоне отрицательного, электрода диафрагменного электролизера с одновременным контролем за текучестью раствора, о тличающийся тем, что, с целью повышения эффективности способа, при отклонении величины текучести от заданного значения изменяют интенсивность электрического воздействия на раствор до достижения величины редокс-потенциала бурового раствора в пределах от -100 до - 500 мВ. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Известия АН Узбекской ССР | |||

| Сер | |||

| техн | |||

| наук., 1977,№ 6, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1980-12-11—Подача