Изобретение относится к конструкции электротермических печей для выплавки металлов. Известно устройство для загрузки шихты в открытую печь, содержащее два концентрических кольца, причем нарз кное кольцо вьшолнено конически и установлено своей узкой частью на верхний торец ванны или кожуха печи. Диаметр внутреннего кольца, присоединенного ребрами к наружному коническому кольцу, меньше внутреннего диаметра ванны печи на величину, необход1-шую для беспрепятственного просыпания шихты в зазор, образованный между зтими кольцами. Удаление газов идет через центральную часть печи. Недостатком данного устройства яв ляется то, что оно не обеспечивает подачу шихты в центр печи, а шихтой, загружаемой только периферийно, создаются столь высокие давления на . электроды, что последние прогибаются к центру печи о Целью изобретения является подача шихты в центр печи без ввода трубопроводов в пространство между электродами, а отвод газов из центра печи Цель достигается тем, что печь снабжена газозаборной камерой, .имеющей в поперечном сечении форму трилистника, в контурах которого расположены электроды, а в местах сопряже ния лепестков вьтолнены проемы для загрузки шихты, высота которых равна произведению (1-1,5) диаметра электрода на тангенс угла естественного откоса шихты. За счёт формы газозаборной камеры и устройства в них специальных проемов обеспечивается равномерное распределение шихты вокруг электродов и стабильность вертикального положения последних. Свод печи и в особенности ее центральная часть, требующая интенсивного охлаждения и часто выходящая из строя, практически оказывается замененной газозаборной камерой не требующей сложной охладительной системы, что приводит к резкому сокращению расхода воды, требуемой для охлаждения свода печи в целом. Для заполнения центра печи шихтой и обеспечения уравновешивания давления шихты на электроды со всех сторон газозаборной камеры придан вид трилистника, сопряжения которого проходят ближе к центру печи и дополнистему.

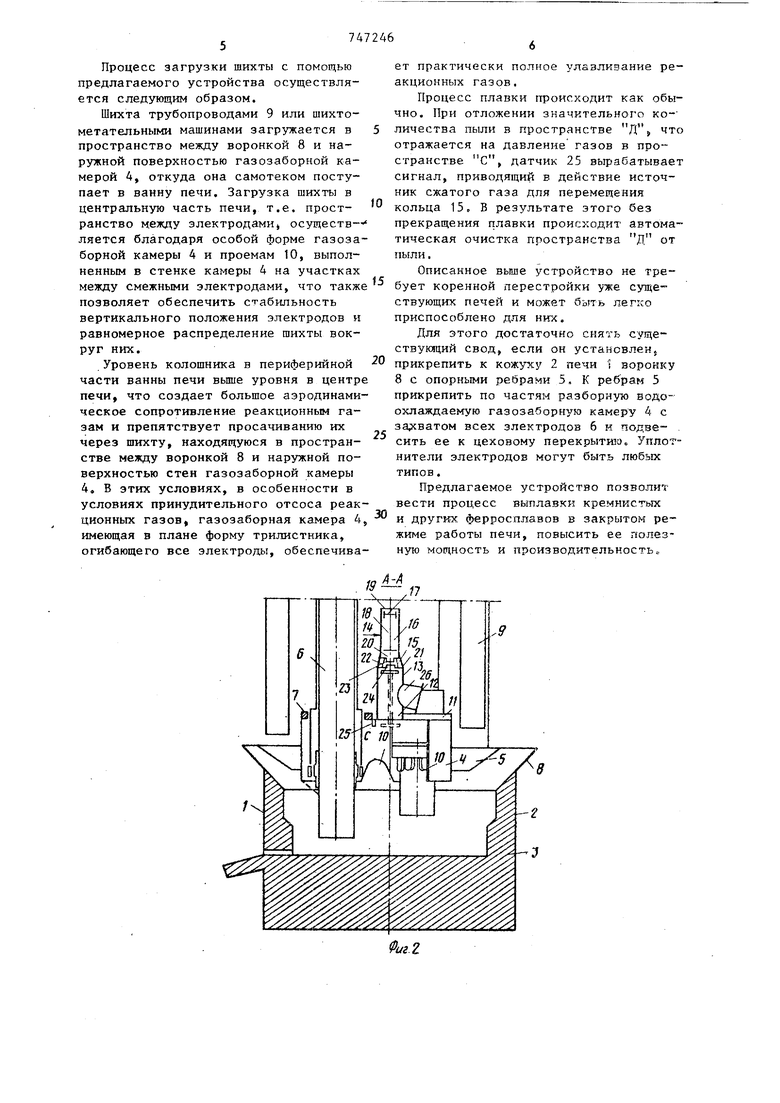

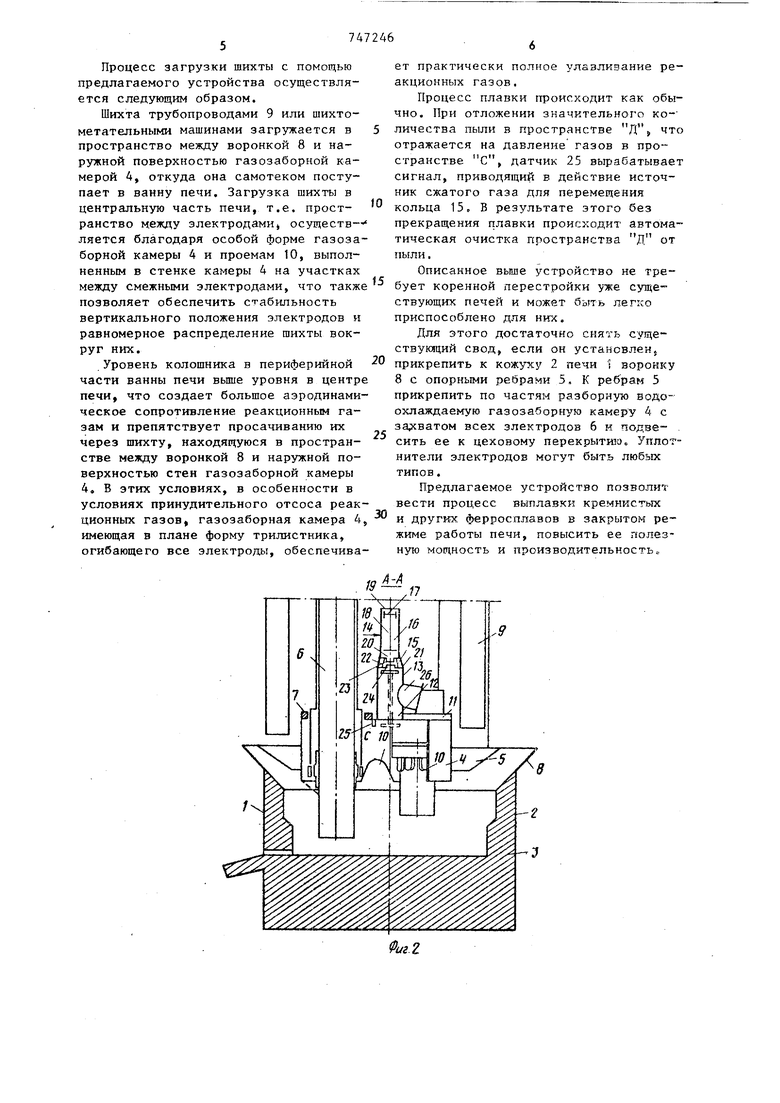

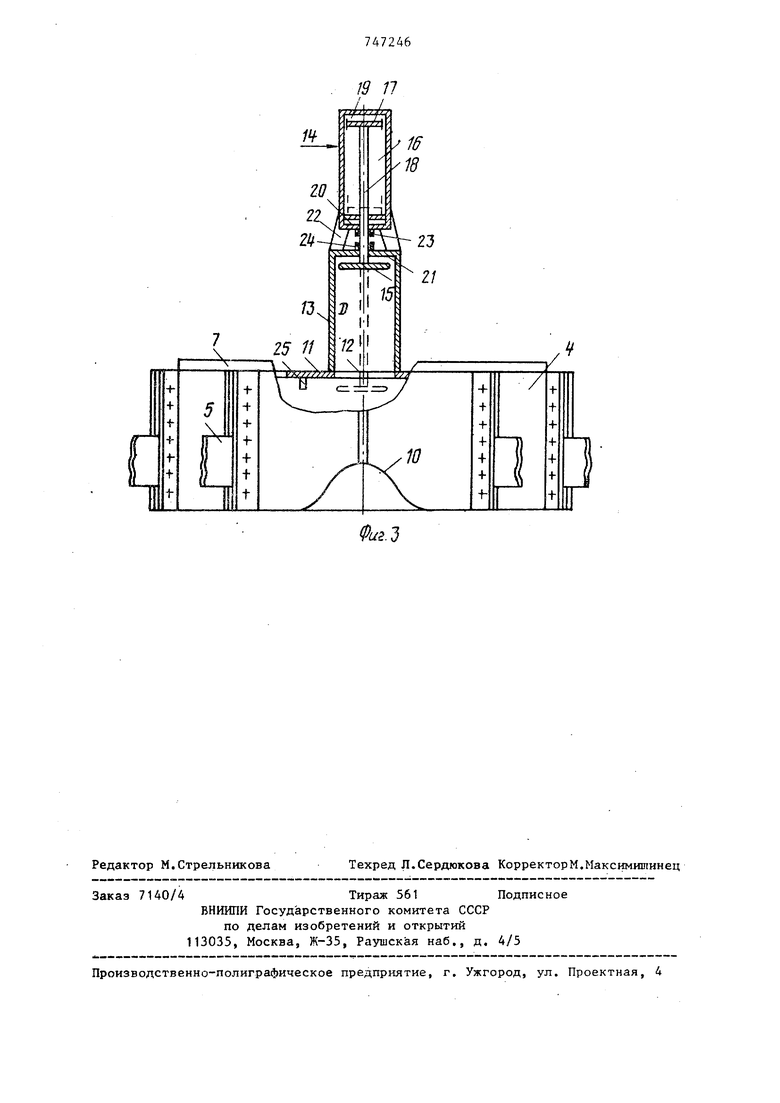

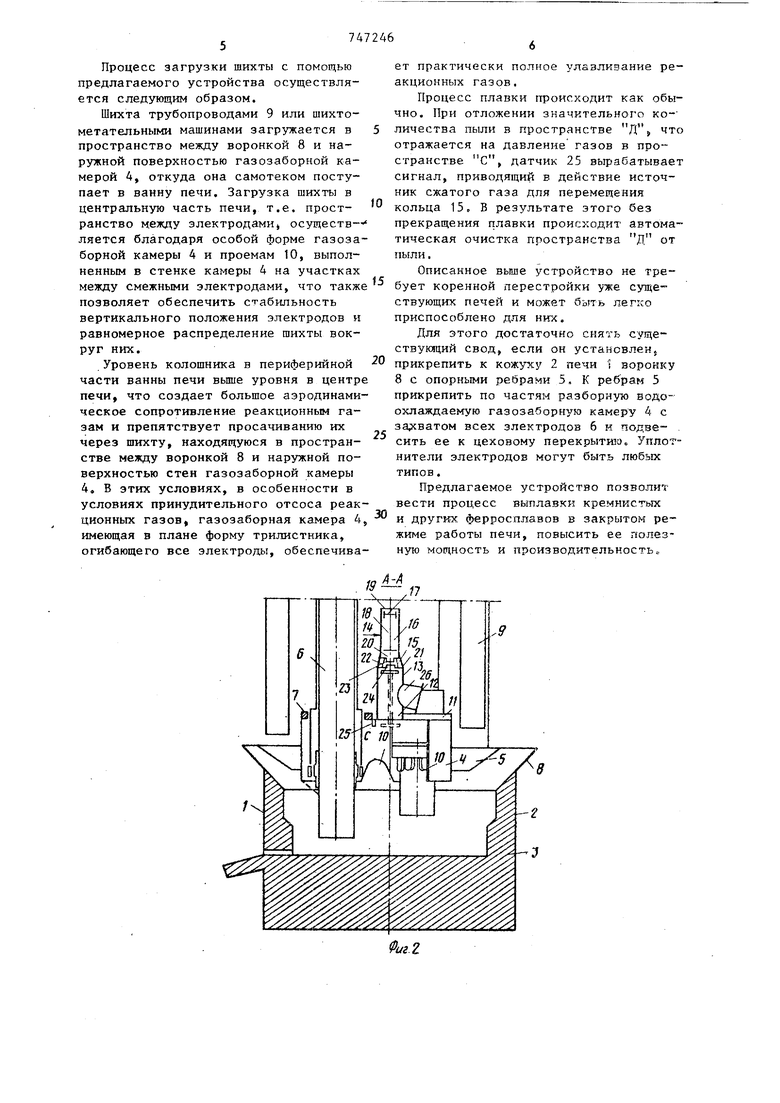

На фиг.1 схематично изображена печь с установленным на ней предлагаемым устройством для загрузки шихты тельно в этих местах выполнены проемы , Высота проема в местах сопряжения зависит от угла естественлепестковного откоса шихты и, чем больше этот угол, тем больше высота .проема. Расстояние от центра печи до проема должно равняться диаметру электрода, тогда высота проема () составит пр эл tp,ot, где ci - угол естест венного откоса шихты и может колебаться от 35 до 45. Например, для шихты углеродистого ферромарганца бесфлюсовой плавки 37,2. Для предотвращения просачивания газа через шихту, загружаемую по периферии печи, высота шихты в воронке должна обеспечивать аэродинамическое сопротивление газам, вдвое превьшающим давление газов в гаэозаборной камере, т.е. высота слоя шихты в воронке над проемом должна равняться (0,5-1,5}Н проема , Технологически необходимо стенку газозаборной камеры максимально приблизить к электроду. При этом между стенкой камеры и электрододержателями должно быть достаточное расстояние для свободного прохождения газов и препятствования проникновению их за камеру. Минимальная величина этого расстояния равняется 100 мм на сторону. С другой стороны диаметр лепестка Т) f зависит от диаметра электрододержателя d. Применяемые в настоящее время на открытых или закрытых печах диаметры электрододержателя составляют 26,. Таким образом, D (1,4 - 2,0)d., + 200. Газозаборная камера, имеющая в поперечном сечении форму трилистника, служит как для наиболее оптимального распределения шихты вокруг электродов, так и для эффективного улавливания реакционных газов непосредственно над реакционной зоной. Отвод реакционных газов производится через газоотводящее устройство, установленное над газозаборной камерой центрально между электродами и отводящее газ в газоочистительную сии отвода реакционных газов, вгщ свер ху, на фиг.2 - разрез А-А фиг.1; на фиг.З - разрез Б-Б фиг.1. Круглая печь 1 имеет кожух 2, футеровку 3 и газозаборную камеру 4, присоединенную с боков к опорным реб рам 5, а сверху подвешенную к перекрытию цеха стальными тягами. Печь снабжена тремя электродами 6 с уплотнителями 7 мест прохода электродов в газозаборную камеру 4, кото рые могут быть любой известной конструкции, В центре печи установлена вохоохлаждаемая разборная газозаборная камера 4, охватывающая и огибающая электроды 6 и имеющая в плане форму трилистника. Газозаборная камера 4 служит для улавливания реакционных газов и равномерного распределения шихты вокруг электродов 6. По периметру к кожуху 2 печи 1 прикреплена воронка 8 известной конструкции. Шихта подается в пространство между воронкой 8 и газозаборной камерой 4 либо шихтовыми трубопроводами 9, либо шихтометательными машинами известных типов. Газообразная камера 4, как уже указывалось в плане, имеет форму три листника. Такая форма камеры позволя ет осуществить загрузку шихты в цент печи без ввода шихтовых трубопроводо в газозаборную камеру. Для более пол ноге заполнения шихтой центра печи, т.е. пространства между электродами в стенках камеры 4 на участке между смежными электродами, т.е. в местах сопряжения лепестков трилистника вырезаны проемы 10 (см. фиг,2, 3). В данном случае три проема. Высота проема зависит от угла естественного откоса проплавляемой шихты. Проемы 10 позволяют осуществить также подачу шихты ближе к противоположному электроду и тем самым обес печить уравновешивание давления шихты на электроды. Благоприятное расположение шихты вокруг электродов обеспечивает стабильное вертикальное положение электродов и работу печи в нужном технологическом и электрическом режимах. Газозаборная камера в крьш1ке 11 центрально между электродами имеет отверстие 12, над которым установлен газоотводящее устройстгво 13, Для осуществления очистки пыли, осевшей на внутренних стенках газоотводящего устройства 13, на нем сверху, центрально между электродами, установлено пылеочистительное средство 14, Это средство включает в себя кольцо 15, установленное с возможностью перемещения вверх и вниз со скольжением по внутренней поверхности цилинцра устройства 13, Для указанного перемещения кольца 15 имеется привод, образованный цилиндром 16, Цилиндр 16 имеет поршень 17, установленньй на штоке 18 в полости цилиндра 16. Над- поршневое и подпоршневое пространства 19 и 20 соответственно соединены ; источником сжатого газа. Средство 14 в крьш1ку 21 газоотводящего устзойства 13 упирается ножками 22, На выступающем из цилиндра 16 торце штока 18 закреплено кольцо 15, служащее скребком для удаления пыли и ч сбрасывания ее в пространство С, и на колошник. Для обеспечения герметичности штока в зоне выхода из цишлндра 16 и входа в крьшжу 21 имеются уплотнения 23 и 24. В камере 4 установлен датчик 25 давления газа,, вырабатывающий сигнал управления источнику сжатого газа для подачи сжатого газа на перемещение кольца-скреб-. ка 15. При подаче сжатого газа в пространство 19 происходит движение поршня 17 в цилиндре 16, штока 18 и под-, вижного кольца 15 вниз. При этом подвижное кольцо l5 очищает пыль с внутренней поверхности цилиндра газоотводящего устройства 13 и прочищает отверстие 12, через которое реакционные газы поступают в пространство Д, На фиг,2 и 3 пунктирными линиями показано крайне нижнее положение подвижного кольца 15, штока 18 и поршня 17, При подаче сжатого газа в пространство 20 происходит движение поршня 17, штока 18 и подвижного кольца 15 вверх, чем осуществляется открытие отверстия 12 для свободного прохода реакционных газов в прочищенное пространство Д и затем посредством трубопровода 26 в газоочистительную систему. Опускание кольца происходит автоматически при превьш1е(гии давления газов в пространстве С вьпие заданного, регистрируемого датчиком 25, Процесс загрузки шихты с помощью предлагаемого устройства осуществляется следующим образом. Шихта трубопроводами 9 или шихтометательными машинами загружается в пространство между воронкой 8 и наружной поверхностью газозаборной камерой 4, откуда она самотеком поступает в ванну печи. Загрузка шихты в центральную часть печи, т.е. пространство между электродами осуществ- ляется благодаря особой форме газоза борной камеры 4 и проемам 10, выполненным в стенке камеры 4 на участках между смежными электродами, что такж позволяет обеспечить стабильность вертикального положения электродов и равномерное распределение шихты вокруг них. Уровень колошника в периферийной части ванны печи выше уровня в центр печи, что создает большое аэродинами ческое сопротивление реакционным газам и препятствует просачиванию их через шихту, находящуюся в пространстве между воронкой 8 и наружной поверхностью стен газозаборной камеры 4, В этих условиях, в особенности в условиях принудительного отсоса реак ционных газов, газозаборная камера 4 имеющая в плане форму трилистника, огибающего все электродь, обеспечива

ет практически полное улавливание реакционных газов. Процесс плавки происходит как обычно. При отложении значительного количества пыли в пространстве Д что отражается на давление газов в пространстве с, датчик 25 вьфабатывает сигнал, приводящий в действие источник сжатого газа для перемещения кольца 15, В результате этого без прекращения плавки происходит автоматическая очистка пространства Д от пыли. Описанное выше устройство не требует коренной перестройки уже существующих печей и может быть легко приспособлено для них. Для этого достаточно снять существующий свод, если он установлен прикрепить к кожуху 2 печи i ворокку 8 с опорными ребрами 5. К ребрам 5 прикрепить по частям разборную водеохлаждаемую газозаборную камеру 4 с за;хватом всех электродов 6 и подвесить ее к цеховому перекрытию. Уплотнители электродов могут быть любых типов. Предлагаемое устройство позволит вести процесс выплавки кремнистых и других ферросплавов в закрытом режиме работы печи, повысить ее полезную мощность и производительность

УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШИХТЫ И ОТВОДА КОЛОШНИКОВЫХ ГАЗОВ, содержащее трубопроводную систему подачи шихты в ванну печи к электродам и маff гистраль отвода реакционных газов из подсводового пространства, отличающееся тем, что, с целью подачи шихты в центр печи без ввода трубопроводов в пространство между электродами и отвода газов из центра печи, она снабжена газозаборной камерой, имеющей в поперечном сечении форму трилистника, в контурах которого расположены электроды, а в местах сопряжения лепестков выполнены проемы для загрузки шихты, высота которых равна произведению

| ЭЛЕКТРОПЛАВИЛЬНАЯ ПЕЧЬ | 0 |

|

SU385161A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-12-30—Публикация

1978-08-28—Подача