Изобретение относится к области защиты окружающей срелы, в частности к удалению 11ылегазоЕ5ых выбросов металлических печей. Цель кзобретення - сокращение образования ггылегазовыделений и повышение тех никo-экoнo ичecкиx показателей процес,са выплавки качественных марок сталей и сплавов.

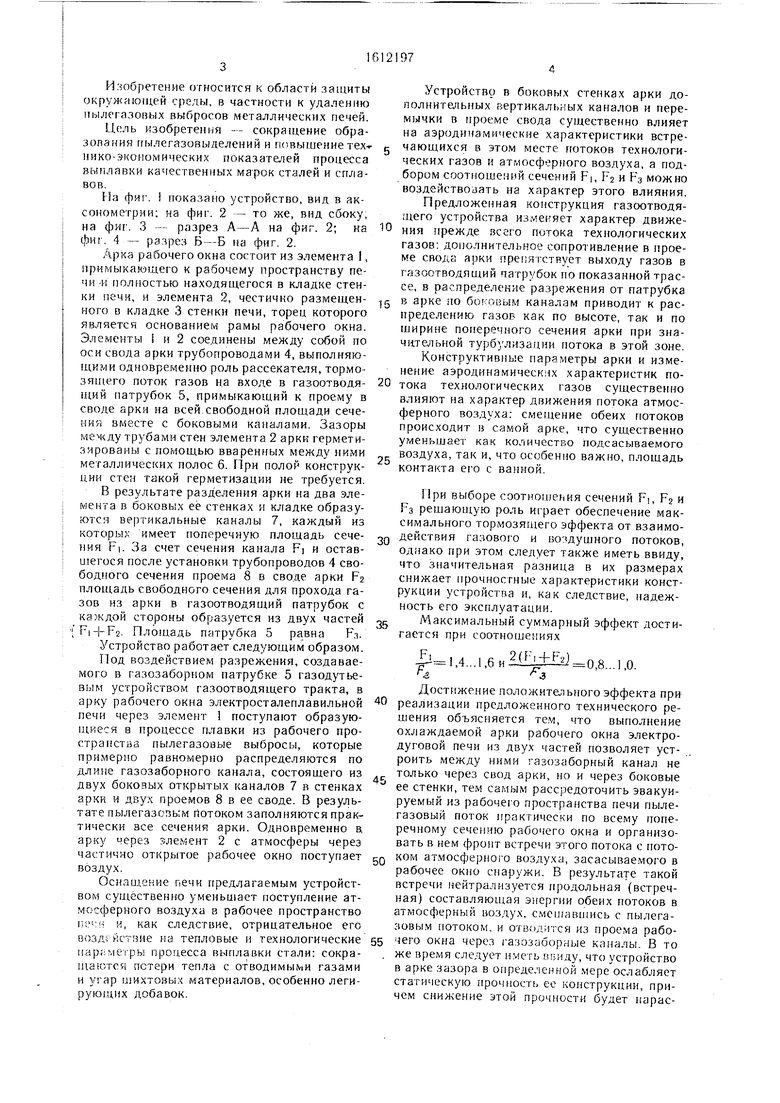

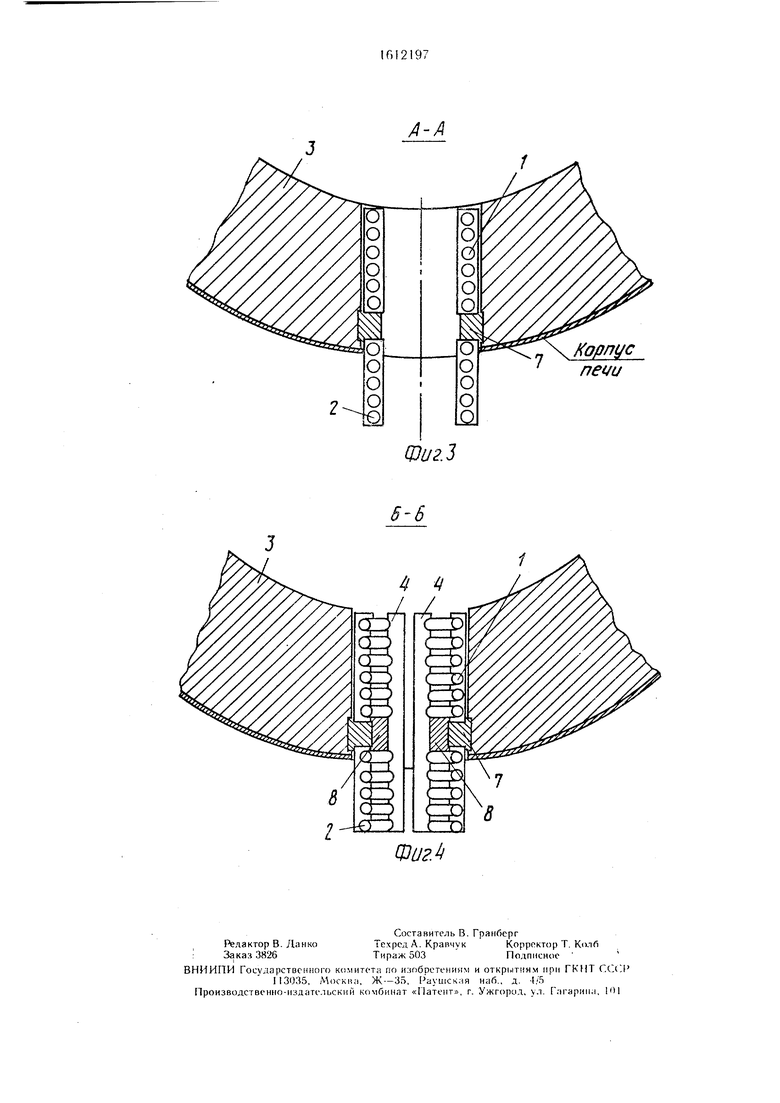

На фиг. показано устройство, вид в аксонометрии; на фиг. 2 - то же, вид сбоку, на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Арка рабочего окна состоит из элемента 1, 1римыкающего к рабочему пространству печи -и полностью находящегося в кладке стенки печи, и элемента 2, честично размещенного в кладке 3 стенки печи, торец которого является основанием рамы рабочего окна. Элементы и 2 соединены между собой по оси свода арки трубопроводами 4, выполняющими одновременно роль рассекателя, тормозящего поток газов на входе в газоотводя- щий патрубок 5, примыкающий к проему в своде арки на всей свободной площади сечения вместе с боковыми каналами. Зазоры между трубами стен элемента 2 арки герметизированы с помощью вваренных между ними металлических полос 6. При полой ции стен такой герметизации не требуется.

В результате разделения арки на два элемента в боковых ее стенках и кладке образуются вертикальные каналы 7, каждый из которых имеет поперечную площадь сечения F}. За счет сечения канала FI и оставшегося после установки трубопроводов 4 свободного сечения проема 8 в своде арки р2 площадь свободного сечения для прохода газов из арки в газоотводящий патрубок с каждой стороны образуется из двух частей Fi + F2. Площадь патрубка 5 равна Ря.

Устройство работает следующим образом.

Под воздействием разрежения, создаваемого в газозаборном патрубке 5 газодутьевым устройством газоотводящего тракта, в арку рабочего окна электросталеплавильной печи через элемент 1 поступают образующиеся в процессе плавки из рабочего пространства пылегазовые выбросы, которые примерно равномерно распределяются по лине газозаборного канала, состоящего из вух боковых открытых каналов 7 в стенках арки и двух проемов 8 в ее своде. В резульате пылегазозым потоком заполняются пракически все сечения арки. Одновременно а арку через элемент 2 с атмосферы через частично открытое рабочее окно поступает воздух.

Оснащение печи предлагаемым устройством существенно уменьшает поступление атмосферного воздуха в рабочее пространство печи и, как следствие, отрицательное его возд; йствие на тепловые и технологические пар;;метры процесса выплавки стали: сокращаются потери тепла с отводимыми газами и угар шихтовых материалов, особенно легирующих добавок.

Устройство в боковых стенках арки дополнительных вертикальных каналов и перемычки в проеме свода существенно влияет на аэродинамические характеристики встре- 5 чающихся в этом месте потоков технологических газов и атмосферного воздуха, а под- бором соотношений сечений FI, р2 и РЗ можно воздействовать на характер этого влияния. Предложенная конструкция газоотводя- щего устройства из1У еняет характер движе0 ния прежде всего потока технологических газов: дополнительное сопротивление в проеме свода арки пре.чятствует выходу газов в газоотводяц 1ий патрубок по показанной трассе, в распределение разрежения от патрубка

5 в арке по боковым каналам приводит к распределению газов как по высоте, так и по ширине поперечного сечения арки при значительной турбулизации потока в этой зоне. Конструктив)1ые параметры арки и изменение аэродинамических характеристик по0 тока технологических газов существенно влияют на характер движения потока атмосферного воздуха: смещение обеих потоков происходит в самой арке, что существенно уменьшает как количество подсасываемого воздуха, так и, что особенно важно, площадь

5

контакта его с ванной.

При выборе соотношения сечений PI, РЗ и РЗ рещающую роль играет обеспечение максимального тормозящего эффекта от взаимодействия газового и воздущного потоков, однако при этом следует также иметь ввиду, что значительная разница в их размерах снижает прочностные характеристики конструкции устройства и, как следствие, надежность его эксплуатации.

Максимальный суммарный эффект достигается при соотношениях

Fi..l,4...1,6H2(W.J.0,8...1,0.

,5 I

Достижение положительного эффекта при

реализации предложенного технического решения объясняется тем, что выполнение охлаждаемой арки рабочего окна электродуговой печи из двух частей позволяет устроить между ними газозаборный канал не

только через свод арки, но и через боковые ее стенки, тем самым рассредоточить эвакуируемый из рабочего пространства печи пыле- газовый поток практически по всему поперечному сечению рабочего окна и организовать в нем фронт встречи этого потока с потоком атмосферного воздуха, засасываемого в рабочее окно снаружи. В результате такой встречи нейтрализуется продольная (встречная) составляющая энергии обеих потоков в атмосферный воздух, смеи/ав1лись с пылега- зовым потоком, и отводится из проема рабо его окна через газозаборные каналы. В то же время следует иметь «виду, что устройство в арке зазора в определенной мере ослабляет статическую прочность ее конструкции, причем снижение этой прочности будет нарастать опережающе с увеличением ширины зазора.

Оптимальному рассредоточению потоков в сечении рабочего окна способствует nepej мычка между элементами арки в сводовой ее части, являясь сопротивлением на кратчайшем пути между проемом окна и газозаборным патрубком. Одновременно устройство в своде арки соединительной перемычки существенно повышает статическую прочность ее конструкции, в значительной мере компенсируя отрицательное влияние на ее прочность боковых зазоров.

Разница длины пути пылегазовых потоков из различных зон сечения рабочего окна к газозаборному патрубку, а также воздействие на горячие газы гидростатического напора требуют для распределения их в сечении окна определенного соотношения площади сечений газозаборных каналов, прежде всего между боковыми каналами, проемом в своде арки и патрубком, определяющим гидродинамические характеристики всего устройства.

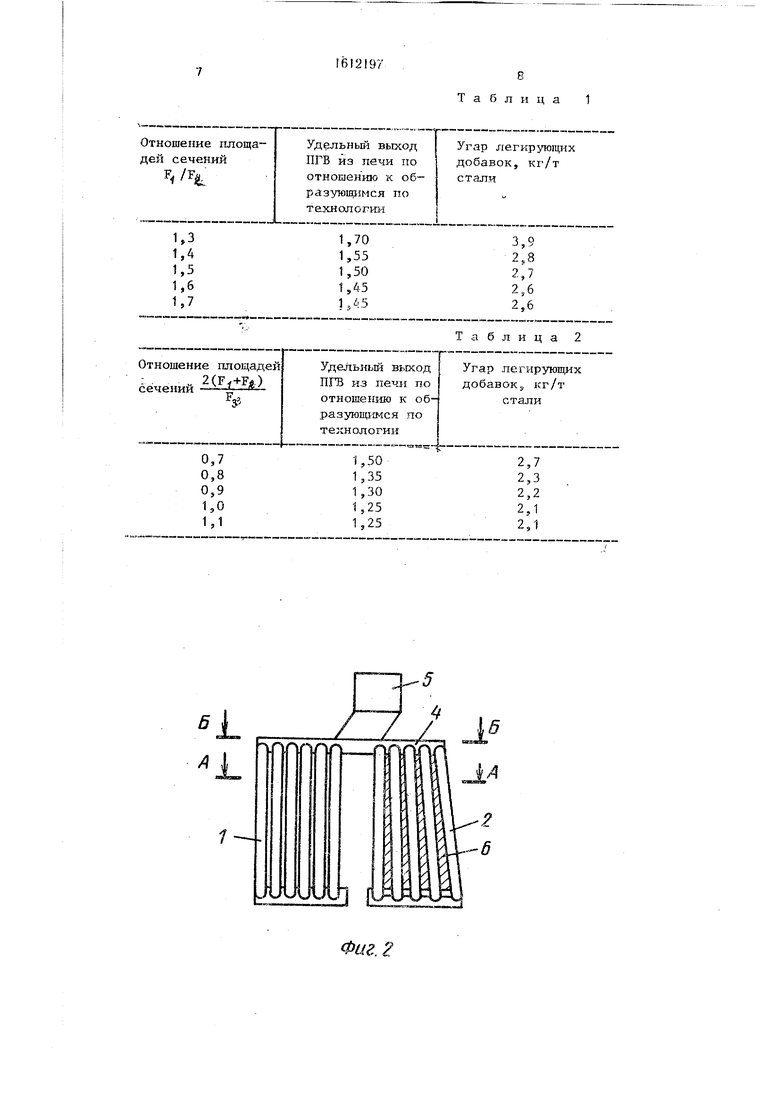

Так, сечение боковых каналов арки окна по указанным соображениям должно быть существенно больше сечения проемов В своде арки, что достигается подбором ширины боковых каналов и соединительной перемычки между элементами арки. Величина оптимального соотношения между суммарным сечением боковых каналов и проемов в своде арки определяется данными из табл. 1, где показано влияние этого.соотношения на количество пылегазовых выбросов, эвакуируемых из рабочего пространства печи, и угар наиболее ценных легирующих добавок (Сг, Ni, Мп).

Из приведенных в табл. 1 данных следует, что при увеличении соотношения проходных сечений боковых каналов и проемов в своде арки от 1,4 происходит существенное улучшение характеристик процесса плавки как по образованию пылегазовых выбросов, так и по угару легирующих добавок, тогда как при достижении величины соотношения 1,6 величина указанных характеристик практически стабилизируется. Поскольку изменение соотношения FI/FZ достигается прежде всего за счет увеличения зазора между элементами арки, что связано со снижением прочности ее конструкции, то величину отношения Fi/Fj 1,4...1,6 можно считать оптимальной по выбранным параметрам плавки, так как дальнейшее увеличение, не принося приращения

полезных свойств, снижает прочность конструкции.

В то же время газозаборный патрубок является своего рода сборным коллектором

для двух боковых каналов и двух половин проема арки и одновременно побудителем тяги в этой ограниченной системе каналов, поэтому для обеспечения неразрывности струи и необходимого при различных расходах газа формирования потоков поперечное сечение газозаборного патрубка должно быть несколько меньше суммы поперечных сечений входящих каналов. Зависимость выбранных характеристик процесса плавки от соотнощения суммы поперечных сечений

боковых каналов и проемов в своде арки 2(F|-j-F2)K поперечному сечению газсютводя- щего патрубка РЗ показана на примере данных табл. 2

Из данных табл. 2 следует, что характер зависимости параметров процесса плавки от

величины соотношений 2(Fi-|-f- 2) примерно такой же и для соотношения F|/F2, что можно объяснить одним и тем же источником воздействия на них - величиной поступившего в рабочее пространство атмосферного

5 воздуха. По аналогии с предыдущей зависимостью принимаем оптимальной величиной соотношение 2(F| + F2),8:1,0.

Формула изобретения

0 Устройство для удаления пылегазовы- делений из электродуговой сталеплавильной печи, включающее охлаждаемую арку рабочего окна с проемом в сводовой части и газоотводящим патрубком, установленным в кладке проема рабочего окна, отличающееся

5 тем, что, с целью сокращения образования пылегазовыделений и повышения технико- экономических показателей процесса выплавки качественных марок сталей и сплавов, охлаждаемая арка выполнена из двух элементов, установленных с зазором между собой, который совместно с кладкой печи образует боковые каналы для прохода газа, причем элементы арки сообщены между собой в верхней части, а стенки газоотводящего патрубка и верхняя часть элементов арки

5 образуют проемы, при этом отношение суммарной площади поперечных сечений боковых каналов 2F| и суммарной площади проемов 2F2 составляет 1,4-1,6, а отнощение их общей площади 2() к площади поперечного сечения газоотводящего патруб0 ка F3 - 0,8-1,0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2080394C1 |

| Способ отвода газов от дуговой сталеплавильной печи и устройство для его осуществления | 1983 |

|

SU1323840A1 |

| Устройство для загрузки шихты и отвода колошниковых газов | 1978 |

|

SU747246A1 |

| ЗОНТ ОТКРЫТОЙ РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2541264C1 |

| Устройство для отсоса пылегазовых выбросов | 1983 |

|

SU1177636A1 |

| РАБОЧЕЕ ОКНО ДУГОВОЙ ПЕЧИ12 | 1973 |

|

SU407173A1 |

| Устройство для отвода газов из ра-бОчЕгО пРОСТРАНСТВА элЕКТРОдугОВОйпЕчи | 1978 |

|

SU799841A1 |

| УСТРОЙСТВО для ОТБОРА ГАЗОВ ИЗ РАБОЧЕГО ПРОСТРАНСТВА ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 1972 |

|

SU357234A1 |

| Методическая печь | 1990 |

|

SU1753222A1 |

| Свод дуговой электропечи | 1990 |

|

SU1725052A1 |

Изобретение относится к защите окружающей среды, в частности к удалению пылегазовых выбросов металлургических печей. Цель - сокращение образования пылегазовыделений и повышение технико-экономических показателей процесса выплавки качественных марок сталей и сплавов. Под воздействием разрежения, создаваемого в газоотборном патрубке 5, в арку рабочего окна, выполненную из водоохлаждаемых труб с металлическими перемычками, через элемент 1 поступают пылегазовые выбросы из печи, которые равномерно распределяются по длине газообразного канала в арке и проемам в ее своде. Затем газы проходят в патрубок 5, который частично перекрыт водоохлаждаемыми элементами. Одновременно в арку через элемент 2 из атмосферы через частично открытое рабочее окно поступает воздух. 4 ил., 2 табл.

0,7 0,8 0,9 1,0 1,1

5J

X

г.

Таблица 2

2,7 2,3 2,2 2,1 2J

-Z-Z, i

.....-,.,-™ «,

/ орпус

Фи2.3

| Осипенко В | |||

| Д | |||

| и др | |||

| Отвод и обеспыливание газов дуговых сталеплавильных печой | |||

| М.: Металлургия, 1985, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1990-12-07—Публикация

1988-04-27—Подача