(54) ДИФФЕРЕНЦИАЛЬНЫЙ ГИДРОЦИЛИНДР

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2082040C1 |

| Телескопический гидравлический амортизатор | 1979 |

|

SU954662A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2190133C2 |

| Устройство для уплотнения балласта железнодорожного пути | 1989 |

|

SU1710637A1 |

| ПНЕВМАТИЧЕСКИЙ АМОРТИЗАТОР | 2001 |

|

RU2210689C2 |

| Тормозной привод прицепа | 1986 |

|

SU1342788A2 |

| СПОСОБ ДЛИННОВОЛНОВОГО ВОЗДЕЙСТВИЯ НА НЕФТЯНУЮ ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2325504C2 |

| Гидравлический амортизатор | 1991 |

|

SU1805242A1 |

| ПОРШНЕВОЙ АМОРТИЗАТОР ДЛЯ ДВЕРИ | 2001 |

|

RU2181826C1 |

Изобретение относится к машиностроительной промышленности, в частности для применения в многооперационных станках типа обрабатывающего центра для комплексной обработки деталей. Известен гидроцилиндр для привода захватываюп его устройства при автоматической смене инструмента, шток которого соединен со шлицевым валом, на котором жестко закреплено захватывающее устройство 1 . Недостатками данного гидроцилиндра являются сложность конструкции и невозможность использования на различных ком пановках станков типа обрабатывающий центр. Известен также дифференциальный гидроцилиндр для привода захватывающего устройства при автоматической смене инструмента, шток которого жестко связан с последним, например, в станках типа обрабатывающего цилиндра, содержащий корпус с перемещающимся в нем поршнем, кольцевая полость которого разделена ня две полости поворотной лопаткой, жестко закрепленной на штоке гидроцилиндра 2J. Недостатком этого гидроцилиндра является невозможность прямолинейного дкн жен и я и поворота штока по заданному циклу. Цель изобретения - обеспечение прямо линейного движения и повопота штока iu заданному циклу. Эта цель достигается тем, что в корпусе и на наружной цилиндрнческой поверхности поршня выполнены расположенные под разными углами относительно друг др-уга радиальные, а в крышке поршня - дроссель ные отверстия, полости поршня посредством дроссельных.отверстий соединены со штоке вой полостью гидроцилиндра, а посредством радиальных отверстий с системой управления, например в виде нормально закрыты.ч клапанов, причем поршень зафиксирован от поворота и в нем расположен механизм фиксации, выполненный в виде подпружиненного с торцов плунжера с двумя кольцевыми выточками на его наружной поверх ности, диска, жестко закрепленного на штоке гидроцилиндра, и фиксатора, взаимодей

ствующего с выточками на плунжере и диском, прячем полости между торцами плунжера и стенкой поршня гидравлически соединены с полостями поршня.

Кроме того, для обеспечения демпфирования поршня в конце каждого хода, в поршне-выполнено сквозное отверстие, а в корпусе установлен стержень со ступенчатыми лысками на его поверхности.

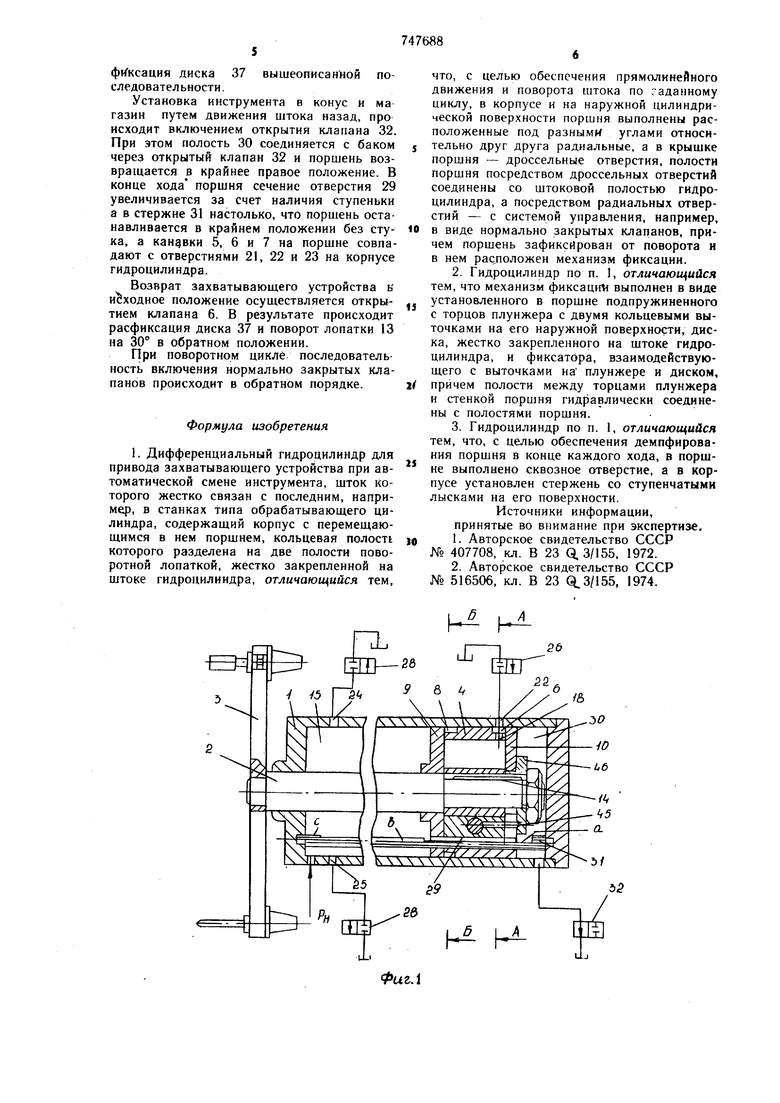

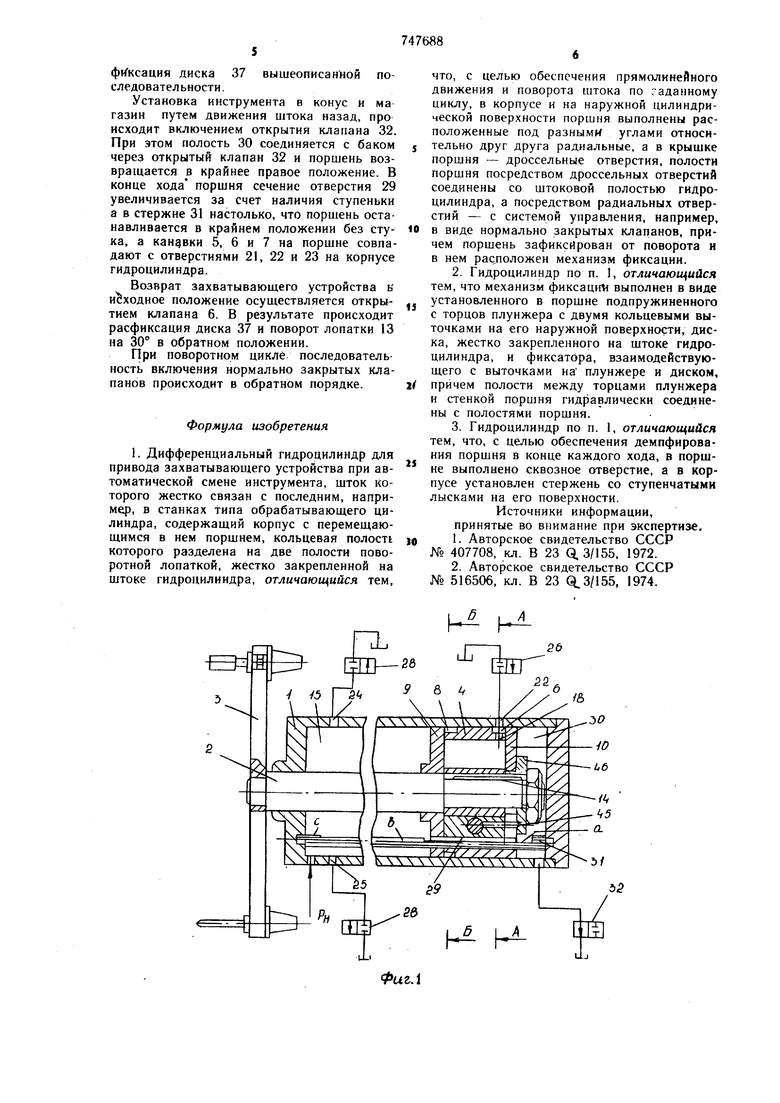

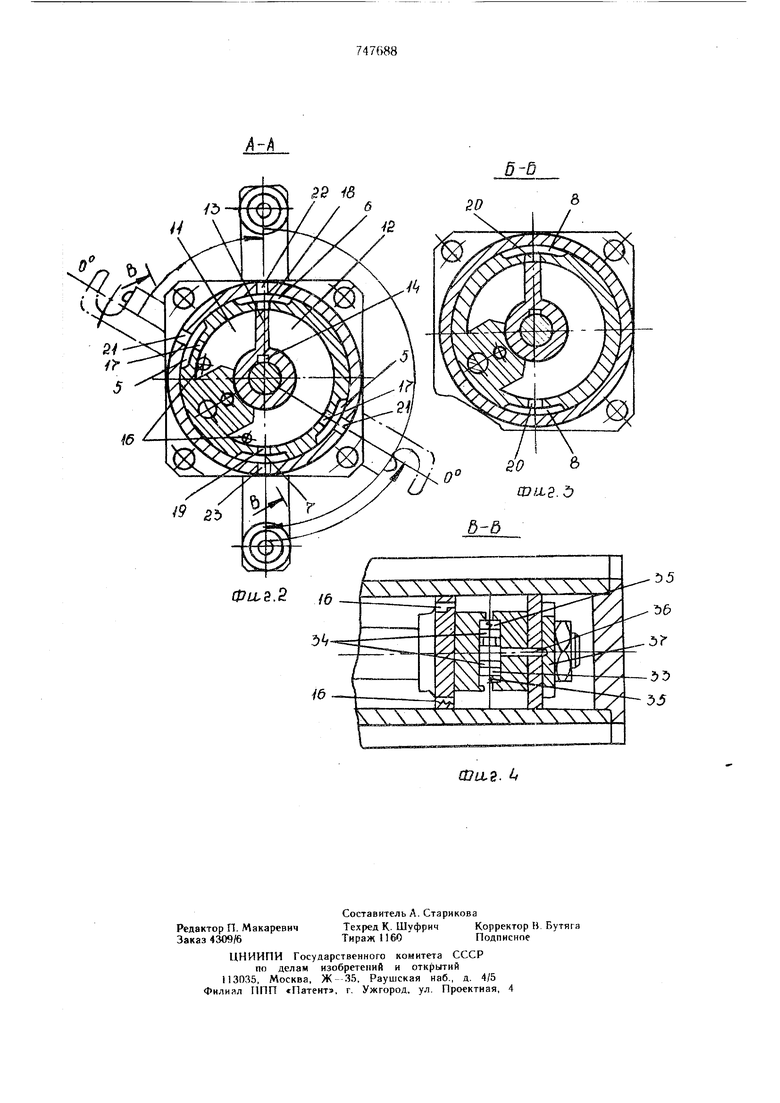

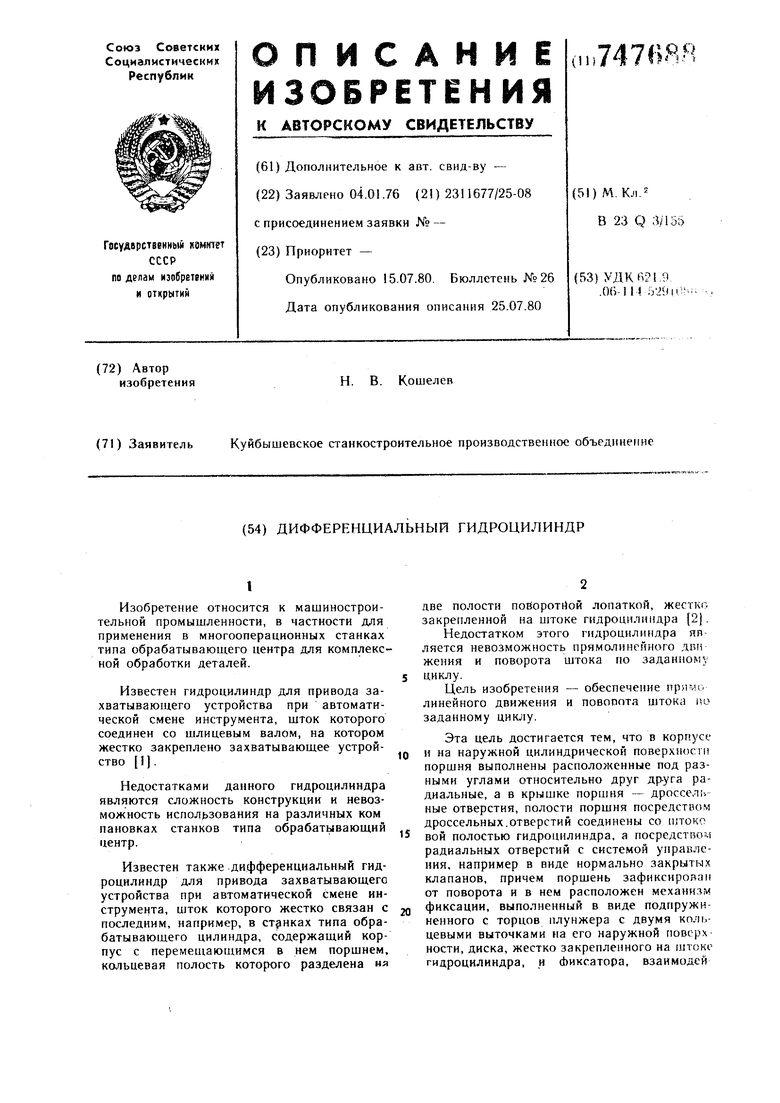

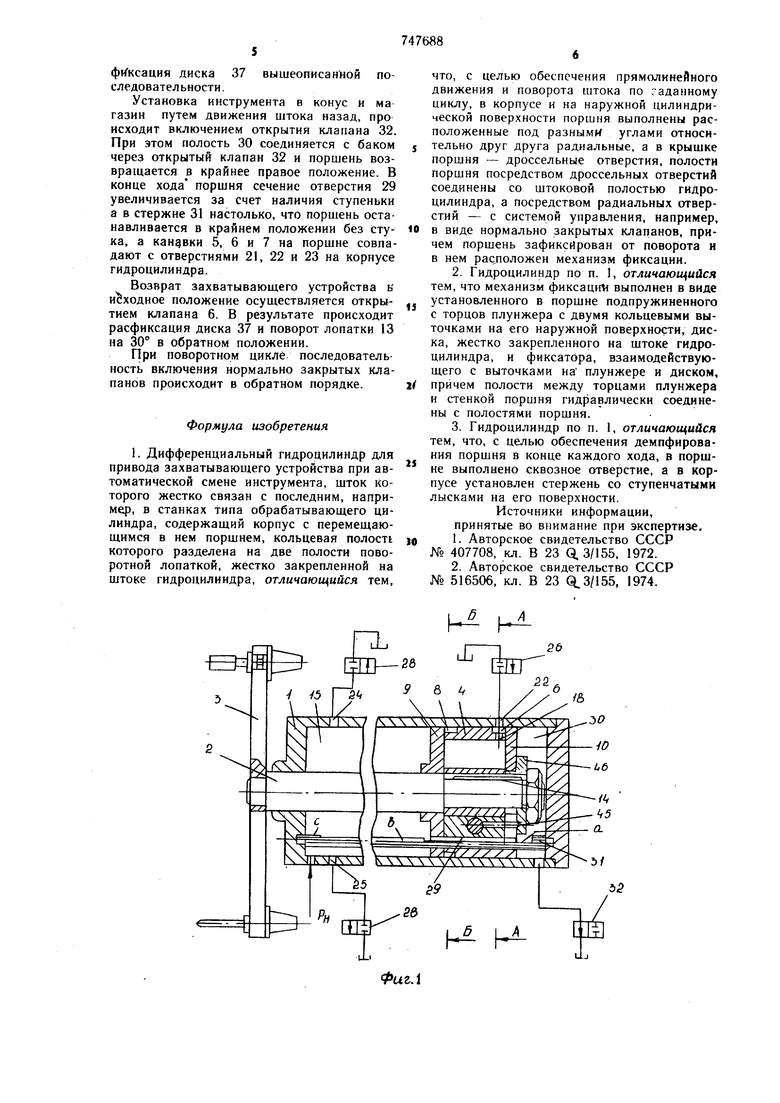

На фиг. 1 показан дифференциальный гидроцилиндр; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Гидроцилиндр состоит из корпуса 1, в котором перемеш,ается поршень со штоком 2, связанным с захватывающим устройством 3, например, механической рукой. Поршень представляет собой кольцо 4, на наружной цилиндрической поверхности которого выполнены канавки 5, 6, 7 и 8, а по торцам установлены крышки 9 и 10.

Внутренняя кольцевая полость поршня разделена на две полости 1 и 12 поворотной лопаткой 13, жестко закрепленной на штоке посредством шпонки 14. Полости 11 и 12 гидравлически соединены со штоковой полостью i5 через дроссельные отверстия 16, выполненные в крышке 9, через отверстия 17, 18, 19 и 20, канавки 5, 6, 7 и 8 и отверстия 21, 22, 23, 24 и 25 с нормально закрытыми клапанами 26, 27 и 28, причем клапаны 26 служат для возврата штока и связанного с ним захватывающего устройства в исходное положение, клапаны 27 - для захвата инструмента, а клапаны 28 - для поворота последнего на 180°.

Для предотвращения от поворота поршня гидроцилиндра относительно лопатки 13, в кольце 4 имеется отверстие 29, соединяющее штоковую полость 15 с бесштоковой полостью 30. Через отверстие проходит направляющий стержень 31, жестко закрепленный в корпусе гидроцилиндра и имеющий на своем диаметре три ступенчатые лыски а, в и с, образующие с отверстием 29 постоянный дроссель с тремя различными площадями проходного сечения, причем ступенька а служит для демпфирования скорости поршня в конце хода назад, сечение на ступеньке в - для сообщения поршню рабочей скорости, сечение на ступеньке с - для демпфирования скорости поршня в конце хода вперед. При этом, щтоковая полость 15 постоянно соединена с давлением насосной станции (на чертёи е не показано) а бесштоковая полость 30 - с нормально открытым клапаном 32.

Механизм фиксации поворотной лопатки 13 состЬит из плунжера 33, на диаметре которого выполнены две кольцевые выточки 34, двух пружин 35, уравновешивающих плунжер 33 в среднем положении фиксатора 36 и диска 37. Один конец фиксатора 36 упирается в среднюю часть плунжера 33, другой конец - - в выемку на диске 37, а торцы плунжера 33 гидравличесчм соединены с полостями 11 и 12.

Гидроцилиндр работает следующим образом.

Давление рабочей жидкости от насосной станции подается в штоковую полость 15, откуда через дроссельные отверстия 16 жидкость попадает в полости 11 и 12 поршня гидроцилиндра и через отверстие 29 подает а бесштоковую пояость 30, далее через норма, ьно закрытый клапан 32 возвращается в бак.

Поворот штока для захвата инструментов осуществляется включением открытия нормально закрытого клапана 27. Рабочая жидкость из полости 12 сливается через отверстие 18, канавку 6, отверстие 22 и клапан 27 в бак.

Давление в полости 12 понижается по сравнению с полостью 11. Разница давлений между полостями 11 и 12 передвигает плунжер 33 в сторону меньшего давления, в результате чего одна из пружин 35 сжимается, а фиксатор 36 входит в кольцевую выточку 34, происходит расфиксация диска 37.

После этого лопатка 13 поворачивается в сторону меньшего давления до тех пор, пока не закроет своим торцом отверстие 18. Выход жидкости из полости 12 прекращается, давление в полостях 11 и 12 сравнивается и плунжер 33 под действием ранее сжатой пружины 35 возвращается в исходное положение, т. е. происходит фиксация диска 37, а захватывающее устройство принимает вертикальное доложение.

Движение штока для извлечения инструмента из конуса шпинделя и магазина (на чертеже не показано) осуществляется включением открытия нормально закрытого клапана 32. Давления рабочей жидкости в штоковой полости 15 и бесштоковой полости 30 одинаковы. Потому, что площадь порщня гидроцилиндра со стороны бесштоковой полости 30 больше, поршень со штоком 2 и захватывающим устройством перемещается влево (вперед). По мере перемещения поршня сечение отверстия 29, перекрываемое стер.жнем 31 со ступеньками, уменьшается и в конце хода отверстие 29 уменьшится настолько, что поршень остановится без удара о корпус цилиндра.

Движение штока для смены инструмента осуществляется включением открытия нор мально закрытого клапана 28. Рабочая жидкость из полости 12 через отверстие 20, канавку 7, отверстие 25 и клапан 28 сливается в бак и давление в полости 12 понижается.

Разница давлений между полостями 11 и 12 вызывает расфиксацию диска 37 и по ворот лопатки 13 на 180°, т. е. до закры тия отверстия 20, а при достижении одинакового давления автоматически происходит фиксация диска 37 вышеописанной последовательности. Установка инструмента в конус и ма газин путем движения штока назад, про исходит включением открытия клапана 32. При этом полость 30 соединяется с баком через открытый клапан 32 и поршень возвращается в крайнее правое положение. В конце хода поршня сечение отверстия 29 увеличивается за счет наличия ступеньки а в стержне 31 настолько, что поршень останавливается в крайнем положении без стука, а кандвки 5, 6 и 7 на поршне совпадают с отверстиями 21, 22 и 23 на корпусе гидроцилиндра. Возврат захватывающего устройства ь исходное положение осуществляется открытием клапана 6. В результате происходит расфиксация диска 37 н поворот лопатки 13 на 30° в обратном положении. При поворотном цикле последовательность включения нормально закрытых клапанов происходит в обратном порядке. Формула изобретения 1. Дифференциальный гидроцилиндр для привода захватывающего устройства при автоматической смене инструмента, шток которого жестко связан с последним, например, в станках типа обрабатывающего цилиндра, содержащий корпус с перемещающимся в нем поршнем, кольцевая полость которого разделена на две полости поворотной лопаткой, жестко закрепленной на штоке гидроцилиндра, отличающийся тем.

ей ЧТО, с целью обеспечения прямолинейного движения и поворота штока по заданному циклу, в корпусе и на наружной цилиндрической поверхности поршня выполнены расположенные под разным углами относительно друг друга радиальные, а в крышке поршня - дроссельные отверстия, полости поршня посредством дроссельных отверстий соединены со штоковой полостью гидроцилиндра, а посредством радиальных отверстий - с системой управления, например, в виде нормально закрытых клапанов, причем поршень зафиксирован от поворота и в нем расположен механизм фиксации. 2.Гидроцилиндр по п. 1, отличающийся тем, что механизм фиксаций выполнен в виде установленного в поршне подпружиненного с торцов плунжера с двумя кольцевыми выточками на его наружной поверхности, диска, жестко закрепленного на штоке гидроцилиндра, и фиксатора, взаимодействующего с выточками на плунжере и диском, причем полости между торцами плунжера и стенкой поршня гидравлически соединены с полостями поршня. 3.Гидроцилиндр по п. 1, отличающийся тем, что, с целью обеспечения демпфирования поршня в конце каждого хода, в поршне выполнено сквозное отверстие, а в корпусе установлен стержень со ступенчатыми лысками на его поверхности. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 407708, кл. В 23 Q. 3/155, 1972. 2.Авторское свидетельство СССР № 516506, кл. В 23 0,3/155, 1974.

Ш1М2.

Авторы

Даты

1980-07-15—Публикация

1976-01-04—Подача