(М) ШАРИКОВАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Муфта предохранительная г-д-и | 1977 |

|

SU734451A1 |

| Предохранительная фрикционная муфта | 1986 |

|

SU1425375A1 |

| Фрикционная предохранительная муфта | 1981 |

|

SU1040241A1 |

| Предохранительная фрикционная муфта | 1978 |

|

SU765547A1 |

| Предохранительная муфта с автоматическим выключателем привода | 1975 |

|

SU530129A1 |

| Предохранительная фрикционная муфта | 1978 |

|

SU987227A1 |

| Шариковая предохранительная муфта | 1975 |

|

SU571639A1 |

| Предохранительная фрикционная муфта | 1986 |

|

SU1402731A1 |

| Фрикционная предохранительная муфта | 1983 |

|

SU1073507A2 |

1

Изобретение относится к машиностроению, в частности к предохранительным муфтам, применяемым в сельскохозяйственных машинах как по прямому назначению, так и в качестве датчиков автоматических приводов вспомогательных механизмов.

Известна предохранительная муфта, содержащая один или несколько фрикш онных дисков зажатых пружииой между опорным и нажимным дисками, а также ряд расклинивающих шариков, взаимодействующих с профильными углублениями на торцах опорного и нажимного дисков }.

Одним из недостатков этой муфты ян ляется малый ход нажимного диска, вследствие чего его иевозможио использовать в качестве датчика для автоматического привода дополнительных устройств при выключении муфты.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является предохранительная муфта, содержащая подпружиненные ведомый и нажимной диски и соединяющие их шарики, по мещенные попарно в отверстиях ведущей полумуфты и в профильных пазах, выполненных на обращенных одни к другому торца X дисков и имеющих выходные полбгир скосы С2..

Существенх ым недостатком этих муфт является сложность конструкции, низкая точность ограничения крутящего момента

с в случае применения их для защиты от перегрузок рабочих органоа сельскохозяйственных уборочных машин. При воздействии атмосферной среды на фрикционных поверхностях металлических дисков появляется коррозия, в результате чего фрикционные асбестовые накладки прилипают к дискам, и выключение муфты наступает на значительном превышении допустимого крутящего момента.

Помимо этого, недостатком известней

ts муфты является также наличие крутых скосов в профильных пазах и направлении входа шариков. При срабатывании и буксовании муфты это приводит к резким ударам подвижного нажимного диска по рабочим 20 элементам и вызывает их преждевременное разрушение.

Цель изобретення - повышение точности ограничения передаваемого муфтой крутящего момента

Цель изобретения достигается тем, что в предлагаемой муфте пологие скосы, по крайней мере, в одном из дисков выполнены с уступом.

Кроме того, высота уступа может быть равна 0,3 радиуса шарика.

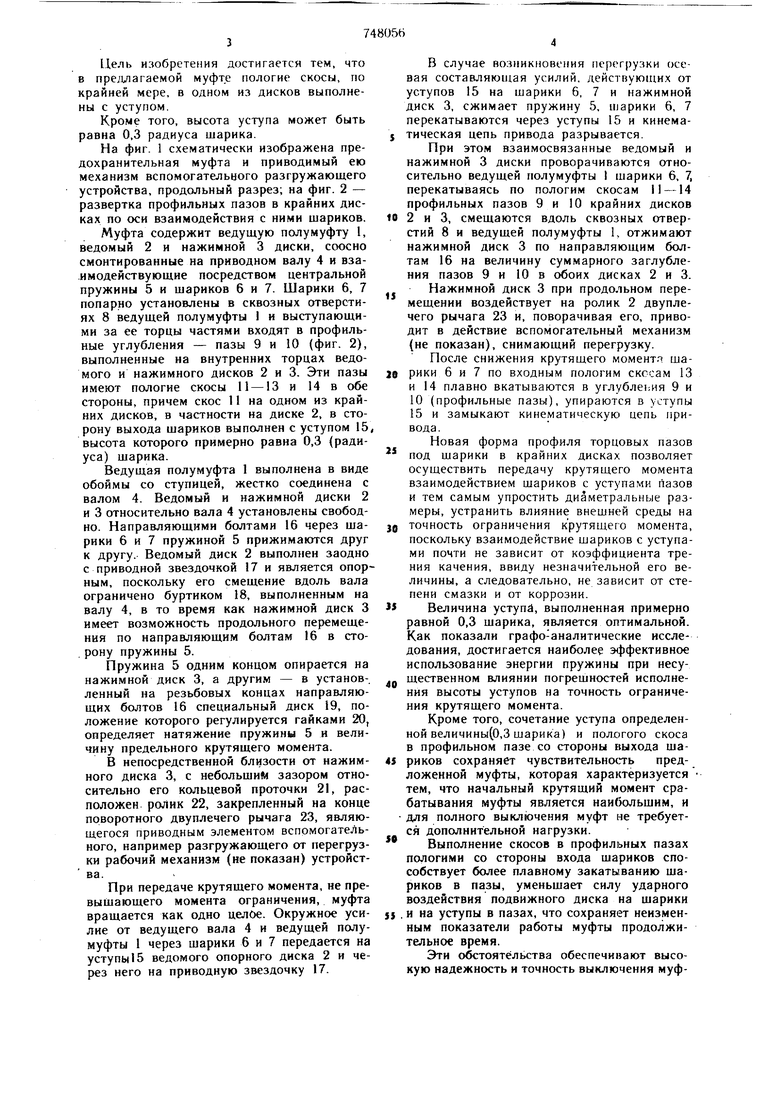

На фиг. 1 схематически изображена предохранительная муфта и приводимый ею механизм вспомогательного разгружающего устройства, продольный разрез; на фиг. 2 - развертка профильных пазов в крайних дисках по оси взаимодействия с ними шариков. Муфта содержит ведущую полу муфту 1, ведомый 2 и нажимной 3 диски, соосно смонтированные на приводном валу 4 и взаимодействующие посредством центральной пружины 5 и шариков 6 и 7. Шарики б, 7 попарно установлены в сквозных отверстиях 8 ведущей полумуфты 1 и выступающими за ее торцы частями входят в профильные углубления - пазы 9 и 10 (фиг. 2), выполненные на внутренних торцах ведомого и нажимного дисков 2 и 3. Эти пазы имеют пологие скосы 11 -13 и 14 в обе стороны, причем скос 11 на одном из крайних дисков, в частности на диске 2, в сторону выхода шариков выполнен с уступом 15, высота которого примерно равна 0,3 (радиуса) шарика.

Ведущая полумуфта 1 выполнена в виде обоймы со ступицей, жестко соединена с валом 4. Ведомый н нажимной диски 2 и 3 относительно вала 4 установлены свободно. Направляющими болтами 16 через шарики 6 и 7 пружиной 5 прижимаются друг к другу. Ведомый диск 2 выполнен заодно с приводной звездочкой 17 и является опорным, поскольку его смещение вдоль вала ограничено буртиком 18, выполненным на валу 4, в то время как нажимной диск 3 имеет возможность продольного перемещения по направ шющим болтам 16 в сторону пружины 5.

Пружина 5 одним концом опирается на нажимной диск 3, а другим - в установ-. ленный на резьбовых концах направляющих болтов 16 специальный диск 19, положение которого регулируется гайками 20, определяет натяжение пружины 5 и величину предельного крутящего момента.

В непосредственной близости от нажимного диска 3, с небольши зазором относительно его кольцевой проточки 21, расположен ролик 22, закрепленный на конце поворотного двуплечего рычага 23, являющегося приводным элементом вспомогательного, например разгружающего от перегрузки рабочий механизм (не показан) устройства.

При передаче крутящего момента, не превыЩающего момента ограничения, муфта вращается как одно целое. Окружное усилие от ведущего вала 4 и ведущей полумуфты 1 через шарики 6 и 7 передается на уступы 15 ведомого опорного диска 2 и через него на приводную звездочку 17.

В случае возникновения перегрузки осевая составляющая усилий, действующих от уступов 15 на шарики 6, 7 и нажимной диск 3, сжимает пружину 5, njapHKH 6, 7 перекатываются через уступы 15 и кинема5 тнческая цепь привода разрывается.

При этом взаимосвязанные ведомый и нажимной 3 диски проворачиваются относительно ведущей полумуфты I шарики 6, 7, перекатываясь по пологим скосам II -14 профильных пазов 9 и 10 крайних дисков 0 2 и 3, смещаются вдоль сквозных отверстий 8 и ведущей полумуфты 1, отжимают нажимной диск 3 по направляющим болтам 16 на величину суммарного заглубления пазов 9 и 10 в обоих дисках 2 и 3. Нажимной диск 3 при продольном перемещении воздействует на ролик 2 двуплечего рычага 23 и, поворачивая его, приводит в действие вспомогательный механизм (не показан), снимающий перегрузку.

После снижения крутящего моментл шав рики 6 и 7 по входным пологим скосам 13 и 14 плавно вкатываются в углублеьия 9 и 10 (профильные пазы), упираются в уступы 15 и замыкают кинематическую цепь привода.

Новая форма профиля торцовых пазов под шарики в крайних дисках позволяет осуществить передачу крутящего момента взаимодействием шариков с уступами пазов и тем самым упростить диаметральные размеры, устранить влияние внешней среды на O точность ограничения крутящего момента, поскольку взаимодействие шариков с уступами почти не зависит от коэффициента трения качения, ввиду незначительной его величины, а следовательно, не зависит от степени смазки и от коррозии. Величина уступа, выполненная примерно равной 0,3 шарика, является оптимальной. Как показали графо-аналитические исследования, достигается наиболее )фективное использование энергии пружины при несуP щественном влиянии погрешностей исполнения высоты уступов на точность ограничения крутящего момента.

Кроме того, сочетание уступа определенной величины(0,3 шарика) и пологого скоса в профильном пазе со стороны выхода шаi риков сохраняет чувствительность предложенной муфты, которая характеризуется тем, что начальный крутящий момент срабатывания муфты является наибольшим, и для полного выключения муфт не требуется дополнительной нагрузки.

Выполнение скосов в профильных пазах пологими со стороны входа шариков способствует более плавному закатыванию щариков в пазы, уменьшает силу ударного воздействия подвижного диска на шарики . и на уступы в пазах, что сохраняет неизменным показатели работы муфты продолжительное время.

Эти обстоятельства обеспечивают высокую надежность и точность выключения муфты при достаточно большом смещении нажимного диска 3, что позволяет более эффективно использовать ее в приводах сельскодозянственных уборочных машин с применением автоматических разгружающих устройств.

Формула изобретения

. Шариковая предохранительная муфта, содержащая подпружиненные ведомый и нажимной диски и соединяющие их шарики, помещенные попарно в отверстиях ведущей полумуфты и в профильных пазах, выполненных на обращенных одни к другому торцах дисков и имеющих пологие скосы, отличающаяся тем, что, с целью повышения точности срабатывания, пологие скосы, гто край ней мере, в одном из дисков выполнены с уступом.

Источники информации,

принятые во винмаине при экспертизе

Г

f8

Фиг1

Авторы

Даты

1980-07-15—Публикация

1978-06-01—Подача