5i

10

Изобретение относится к машиностроению и предназначено для передачи крутящих моментов и защиты механизмов и приводов от их предельных значений.

Целью изобретения является повышение стабильности предельного крутящего момента.

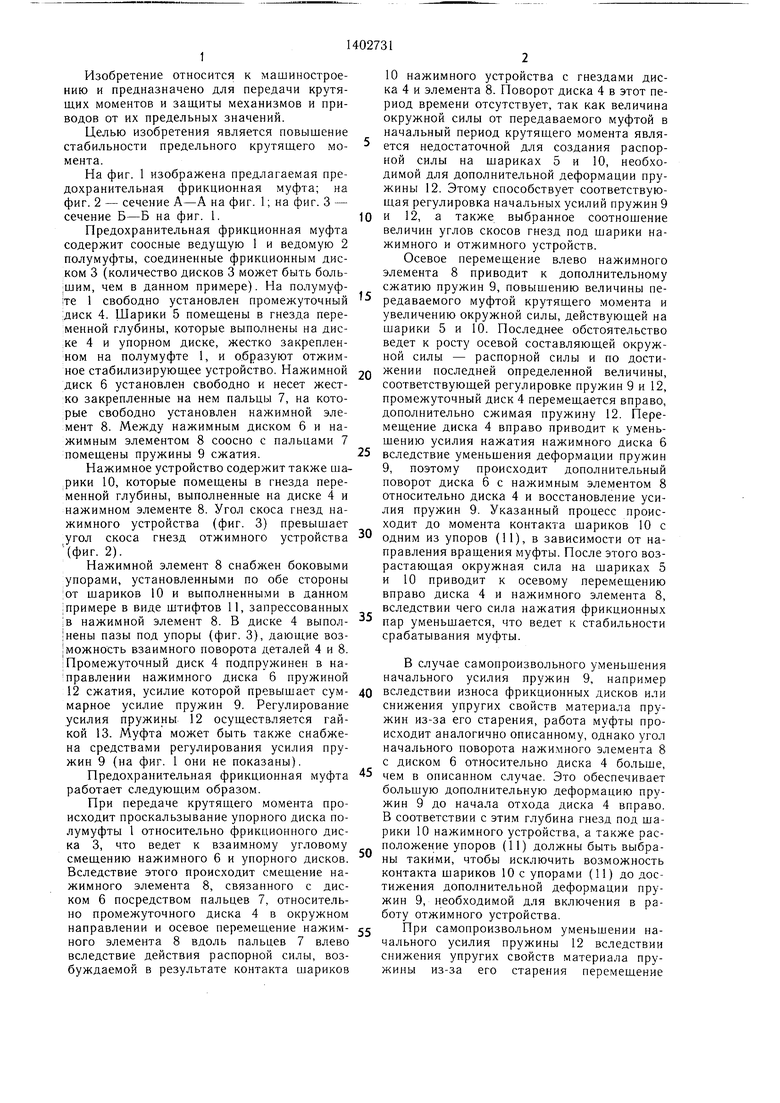

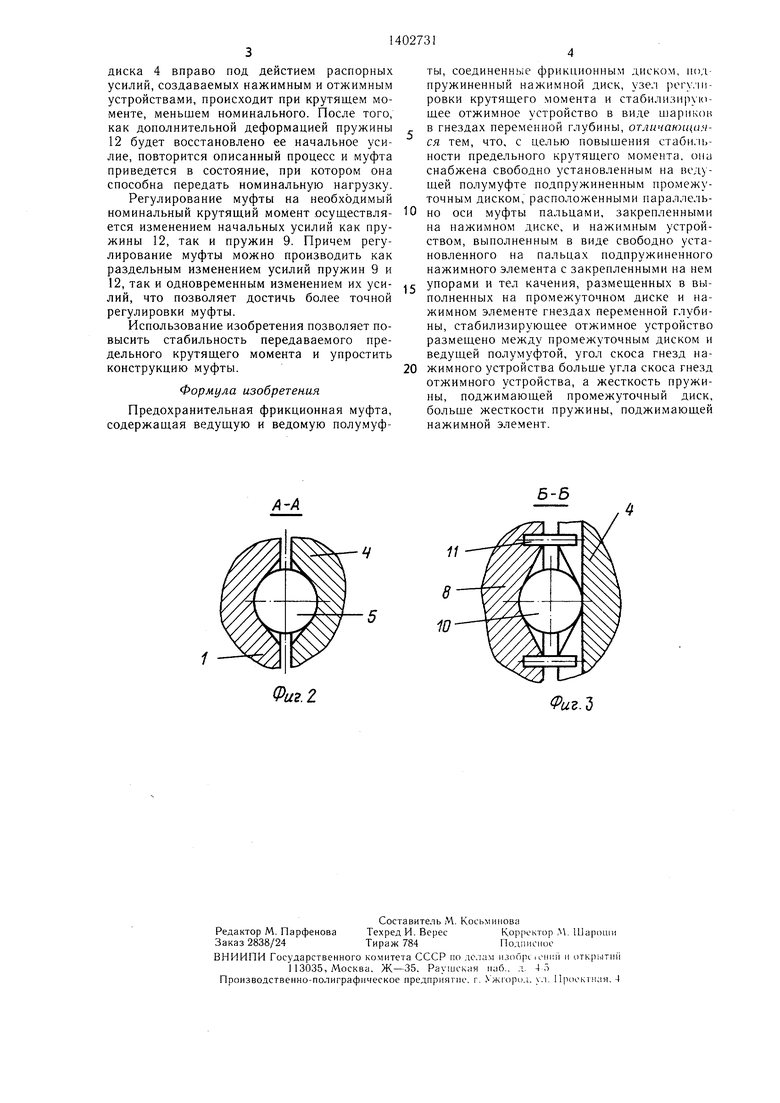

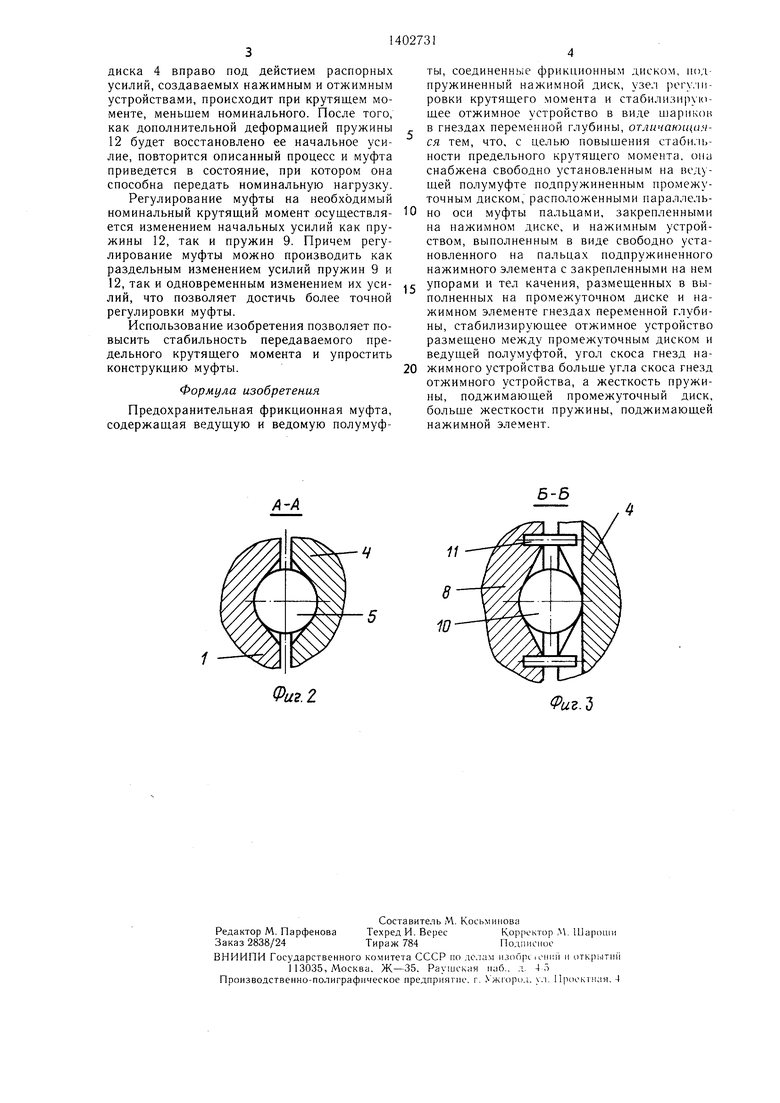

На фиг. 1 изображена предлагаемая предохранительная фрикционная муфта; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Предохранительная фрикционная муфта содержит соосные ведущую 1 и ведомую 2 полумуфты, соединенные фрикционным диском 3 (количество дисков 3 может быть боль- ;шим, чем в данном примере). На полумуфте 1 свободно установлен промежуточный ;диск 4. Шарики 5 помещены в гнезда переменной глубины, которые выполнены на дис- :Ке 4 и упорном диске, жестко закрепленном на полумуфте I, и образуют отжимное стабилизирующее устройство. Нажимной 20 диск 6 установлен свободно и несет жестко закрепленные на нем пальцы 7, на которые свободно установлен нажимной элемент 8. Между нажимным диском 6 и нажимным элементом 8 соосно с пальцами 7 помещены пружины 9 сжатия.

Нажимное устройство содержит также ща- рики 10, которые помещены в гнезда переменной глубины, выполненные на диске 4 и нажимном элементе 8. Угол скоса гнезд нажимного устройства (фиг. 3) превышает угол скоса гнезд отжимного устройства (фиг. 2).

Нажимной элемент 8 снабжен боковыми упорами, установленными по обе стороны :от шариков 10 и выполненными в данно.м :примере в виде штифтов 11, запрессованных :в нажимной элемент 8. В диске 4 выпол- ;нены пазы под упоры (фиг. 3), дающие воз- ;можность взаимного поворота деталей 4 и 8. :Промежуточный диск 4 подпружинен в на- правлении нажимного диска 6 пружиной

10 нажимного устройства с гнездами диска 4 и элемента 8. Поворот диска 4 в этот период времени отсутствует, так как величина окружной силы от передаваемого муфтой в начальный период крутящего момента является недостаточной для создания распорной силы на щариках 5 и 10, необходимой для дополнительной деформации пружины 12. Этому способствует соответствующая регулировка начальных усилий пружин 9 и 12, а также выбранное соотношение величин углов скосов гнезд под шарики нажимного и отжимного устройств.

Осевое перемещение влево нажимного элемента 8 приводит к дополнительному сжатию пружин 9, повышению величины пе редаваемого муфтой крутящего момента и увеличению окружной силы, действующей на шарики 5 и 10. Последнее обстоятельство ведет к росту осевой составляющей окружной силы - распорной силы и по достижении последней определенной величины, соответствующей регулировке пружин 9 и 12, промежуточный диск 4 перемещается вправо, дополнительно сжимая пружину 12. Перемещение диска 4 вправо приводит к уменьшению усилия нажатия нажимного диска 6 вследствие уменьшения деформации пружин 9, поэтому происходит дополнительный поворот диска 6 с нажимным элементом 8 относительно диска 4 и восстановление усилия пружин 9. Указанный процесс происходит до момента контакта шариков 10 с

30 одним из упоров (11), в зависимости от направления вращения муфты. После этого возрастающая окружная сила на шариках 5 и 10 приводит к осевому перемещению вправо диска 4 и нажимного элемента 8, вследствии чего сила нажатия фрикционных пар уменьщается, что ведет к стабильности срабатывания муфты.

25

35

В случае самопроизвольного уменьшения начального усилия пружин 9, например

12 сжатия, усилие которой превышает сум- дО вследствии износа фрикционных дисков или марное усилие пружин 9. Регулирование снижения упругих свойств материала пру- усилия пружины 12 осуществляется гайкой 13. Муфта может быть также снабжена средствами регулирования усилия пружин 9 (на фиг. 1 они не показаны).., „ .

Предохранительная фрикционная муфта 45 чем в описанном случае. Это обеспечивает работает следующим образом.большую дополнительную деформацию npv9

жин из-за его старения, работа муфты происходит аналогично описанному, однако угол начального поворота нажимного элемента 8 с диском 6 относительно диска 4 больше.

50

При передаче крутящего момента происходит проскальзывание упорного диска полумуфты 1 относительно фрикционного диска 3, что ведет к взаимному угловому смещению нажимного 6 и упорного дисков. Вследствие этого происходит смещение нажимного элемента 8, связанного с диском 6 посредством пальцев 7, относительно промежуточного диска 4 в окружном направлении и осевое перемещение нажим- 5 ного элемента 8 вдоль пальцев 7 влево вследствие действия распорной , возбуждаемой в результате контакта шариков

жин 9 до начала отхода диска 4 вправо. В соответствии с этим глубина гнезд под шарики 10 нажимного устройства, а также расположение упоров (11) должны быть выбраны такими, чтобы исключить возможность контакта шариков 10 с упорами (11) до достижения дополнительной деформации пружин 9, необходимой для включения в работу отжимного устройства.

При самопроизвольном уменьшении начального усилия пружины 12 вследствии снижения упругих свойств материала пружины из-за его старения перемещение

0

0

10 нажимного устройства с гнездами диска 4 и элемента 8. Поворот диска 4 в этот период времени отсутствует, так как величина окружной силы от передаваемого муфтой в начальный период крутящего момента является недостаточной для создания распорной силы на щариках 5 и 10, необходимой для дополнительной деформации пружины 12. Этому способствует соответствующая регулировка начальных усилий пружин 9 и 12, а также выбранное соотношение величин углов скосов гнезд под шарики нажимного и отжимного устройств.

Осевое перемещение влево нажимного элемента 8 приводит к дополнительному сжатию пружин 9, повышению величины пе редаваемого муфтой крутящего момента и увеличению окружной силы, действующей на шарики 5 и 10. Последнее обстоятельство ведет к росту осевой составляющей окружной силы - распорной силы и по достижении последней определенной величины, соответствующей регулировке пружин 9 и 12, промежуточный диск 4 перемещается вправо, дополнительно сжимая пружину 12. Перемещение диска 4 вправо приводит к уменьшению усилия нажатия нажимного диска 6 вследствие уменьшения деформации пружин 9, поэтому происходит дополнительный поворот диска 6 с нажимным элементом 8 относительно диска 4 и восстановление усилия пружин 9. Указанный процесс происходит до момента контакта шариков 10 с

0 одним из упоров (11), в зависимости от направления вращения муфты. После этого возрастающая окружная сила на шариках 5 и 10 приводит к осевому перемещению вправо диска 4 и нажимного элемента 8, вследствии чего сила нажатия фрикционных пар уменьщается, что ведет к стабильности срабатывания муфты.

5

5

вследствии износа фрикционных дисков или снижения упругих свойств материала пру- ., „ .

чем в описанном случае. Это обеспечивает большую дополнительную деформацию npvжин из-за его старения, работа муфты происходит аналогично описанному, однако угол начального поворота нажимного элемента 8 с диском 6 относительно диска 4 больше.

9

0

5

жин 9 до начала отхода диска 4 вправо. В соответствии с этим глубина гнезд под шарики 10 нажимного устройства, а также расположение упоров (11) должны быть выбраны такими, чтобы исключить возможность контакта шариков 10 с упорами (11) до достижения дополнительной деформации пружин 9, необходимой для включения в работу отжимного устройства.

При самопроизвольном уменьшении начального усилия пружины 12 вследствии снижения упругих свойств материала пружины из-за его старения перемещение

диска 4 вправо под дейстием распорных усилий, создаваемых нажимным и отжимным устройствами, происходит при крутящем моменте, меньшем номинального. После того, как дополнительной деформацией пружины 12 будет восстановлено ее начальное усилие, повторится описанный процесс и муфта приведется в состояние, при котором она способна передать номинальную нагрузку. Регулирование муфты на необходимый

ты, соединенные фрикционным диском, подпружиненный нажимной диск, узе.л регу/ш- ровки крутящего момента и стабилизирующее отжимное устройство в виде шариков в гнездах переменной глубины, отличающаяся тем, что, с целью повышения стаби.пь- ности предельного крутяцлего момента, она снабжена свободно установленным на ведущей полумуфте подпружиненным промежуточным диском, расположенными параллель- номинальный крутящий момент осуществля- Ю но оси муфты пальцами, закрепленными ется изменением начальных усилий как пру-на нажимном диске, и нажимным устройжины 12, так и пружин 9. Причем регу- ством, выполненным в виде свободно уста- лирование муфты можно производить какновленного на пальцах подпружиненного

раздельным изменением усилий пружин 9 инажимного элемента с закрепленными на нем

12, так и одновременным изменением их уси- .с упорами и тел качения, размещенных в вы- лий, что позволяет достичь более точнойполненных на промежуточном диске и нажимном элементе гнездах переменной глубины, стабилизирующее отжимное устройство размещено между промежуточным диском и ведущей полумуфтой, угол скоса гнезд на- 20 жимного устройства больще угла скоса гнезд отжимного устройства, а жесткость пружины, поджимающей промежуточный диск, больше жесткости пружины, поджимающей нажимной элемент.

регулировки муфты.

Использование изобретения позволяет повысить стабильность передаваемого предельного крутящего момента и упростить конструкцию муфты.

Формула изобретения

Предохранительная фрикционная муфта, содержащая ведущую и ведомую полумуф

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительная фрикционная муфта | 1987 |

|

SU1448140A1 |

| Предохранительная фрикционная муфта | 1988 |

|

SU1553770A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА | 1993 |

|

RU2036344C1 |

| Предохранительная фрикционная муфта | 1984 |

|

SU1268841A1 |

| Предохранительная фрикционная муфта | 1988 |

|

SU1786303A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА | 1992 |

|

RU2095656C1 |

| Предохранительная фрикционная муфта | 1988 |

|

SU1603090A1 |

| Предохранительная фрикционная муфта | 1986 |

|

SU1432293A1 |

| Предохранительная фрикционная муфта | 1990 |

|

SU1754966A1 |

| Предохранительная фрикционная муфта | 1991 |

|

SU1737177A2 |

Изобретение относится к машиностроению и предназначено для защиты элементов конструкций от перегрузок. Цель - повышение стабильности предельного крутяшего момента. Муфта содержит ведуш.ую 1 и ведомую 2 полумуфты, соединенные фрикционным диском 3. Промежуточный диск 4 подпружинен и поджимает шарики 5 в гнезде упорного диска полумуфты 1. Нажимной диск 6 установлен свободно. На пальцах 7 установлен подпружиненный нажимной элемент 8. Шарики 10 размещены в гнездах диска 4 и нажимного элемента 8. При превышении номинального крутящего момента распорная сила шариков 5 преодолевает усилие пружины, поджимающей диск 4. Диск 4 отходит вправо, уменьщая усилие нажатия фрикционных дисков. Шарики 10 вступают в контакт с упорами 11, закрепленными на нажимном элементе 8. Это приводит к дальнейшему отводу диска 4 вправо и повышению стабильности срабатывания муфты. 3 ил.

А-А

Фиг. 2

6-5

| Фрикционная предохранительная муфта | 1984 |

|

SU1244412A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Поляков В | |||

| С., Барбаш И | |||

| Д | |||

| Муфты | |||

| М., 1964, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1988-06-15—Публикация

1986-04-10—Подача