(54)

ШАХТНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| Шахтная печь | 1973 |

|

SU476427A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ | 2018 |

|

RU2737795C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| Способ термообработки карбонатного сырья в шахтной печи | 1979 |

|

SU948928A1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ | 2000 |

|

RU2155726C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

I

Изобретение относится к шахтньлм печам для обжига сырья на твердом топливе и может быть использовано в химической, металлургической промьпиленностях и промышленности строительных материалов, в частности, для обжига известняка в производстве аммиачной соды.

Изнестны шахтные печи для обжига карбонатного сырья на твердом, топливе, содержащие вертикальную футерованную шахту с загрузочным и выгрузочным устройствами и вводами для подачи воздуха на горение l.

Шихта, содержащая твердое топливо и кусковое карбонатное сырье, загружается сверху в печь и по мере продвижения вниз ПРОХОД11Т последовательно три технологические зоны: зону подогрева, обжига и охлаждения. В зоне подогрева холодная подогревается продуктами сжигания твердого топлива, образующимися Б зоне обжига при сжигании топлива. Ниже зоны обжига находится зона охлаждения, в которой обожженный материал охлаждается воздухом, подаваеь« 1М в печь снизу. Нагретый воздух поступает в зону горения, где кислород воздух-а, вэанмодействуя с раскаленным топлияом, образует двуокись углерода

(COj), и в печном газе, поступающем в зону подогрева, кислород либо отсутствует, либо содержится в незначительном количестве.

На границе между зоной обжига и зоной подогрева имеет место так называевосстановительная зона

в комая

торой высокотемпературный газ, практически уже не содержащий кислорода, контактирует при избытке тепла (при t 750-800С) с углеродом топлива, образуя окись углерода (СО).

Из-за недожога в печи Окиси углерода теряется значительное количество тепловой энергии.

Кроме того, окись углерода является ядовитым газом и ее выбросы в атмосферу оказывают вредное воздействие на окружающую среду.

Известна шахтная печь для обжига карбонатногосырья на твердом топлива содержащая футерованную шахту, которую условно можно разделить на зоны подогрева, обжига и охлаждения материала. Между зонами подогрева и обжига расположена восстановительння зона , а в шахте печи выполнены вводы для подачи воздуха на горение.

восстановительной зоВнутри шахты в

не установлена с возможностью верикгшьного перемещения полая перфориованная вставка для подвода воздуха, оторая при смещении восстановительой зоны вниз увлекается вниз шихой, а при смещении указанной зоны верх поднимается вверх в новое полоение с помощью привода 2J.

Недостатком известного устройства является сравнительно небольшое уменьение СО в печном газе, что связано с тем, что полая вставка печи, будучи подвижной, однако, не может быть выполнена большого диаметра, в противном случае, она оказывала бы значительное сопротивление перемещению шихты и вызвсьпа бы ее зависание в ольцевом пространс-гве между вставкой и футеровкой шахтной печи. При малом же диаметре вставки, например 1 м и менее, невозможно осуществить подачу воздуха от центра к периферии печи, так как толстый слой шихты (примерно 1,7м при диаметре шихты 4,5 м) оказывает значительное сопротивление, к тому же восходящий лоток печных газов увлекает вверх воздух, выходящий из перфорации вставки, и препятствует его равномерному распределению по сечению шахты.

В результате этого невозможно достичь более полного доокисления окиси углерода до двуокиси углерода, что приводит к излишней потере тепловой энергии.

Целью изобретения является уменьшение расхода топлива и содержания СО в печном газе.

Поставленная цель дрстигается тем, что предложенная и1ахтная печь, содержащая футерованный корпус с вводами для подачи воздуха, снабжена горизонтальной перфорированной перегородкойдозатором, под которой размещены вводы для подачи воздуха.

Кроме тогоуперегородка-дозатор выполнена в виде сиcTeh&i-подвижных и неподвижных колосников, покрытых слоем катализатора.

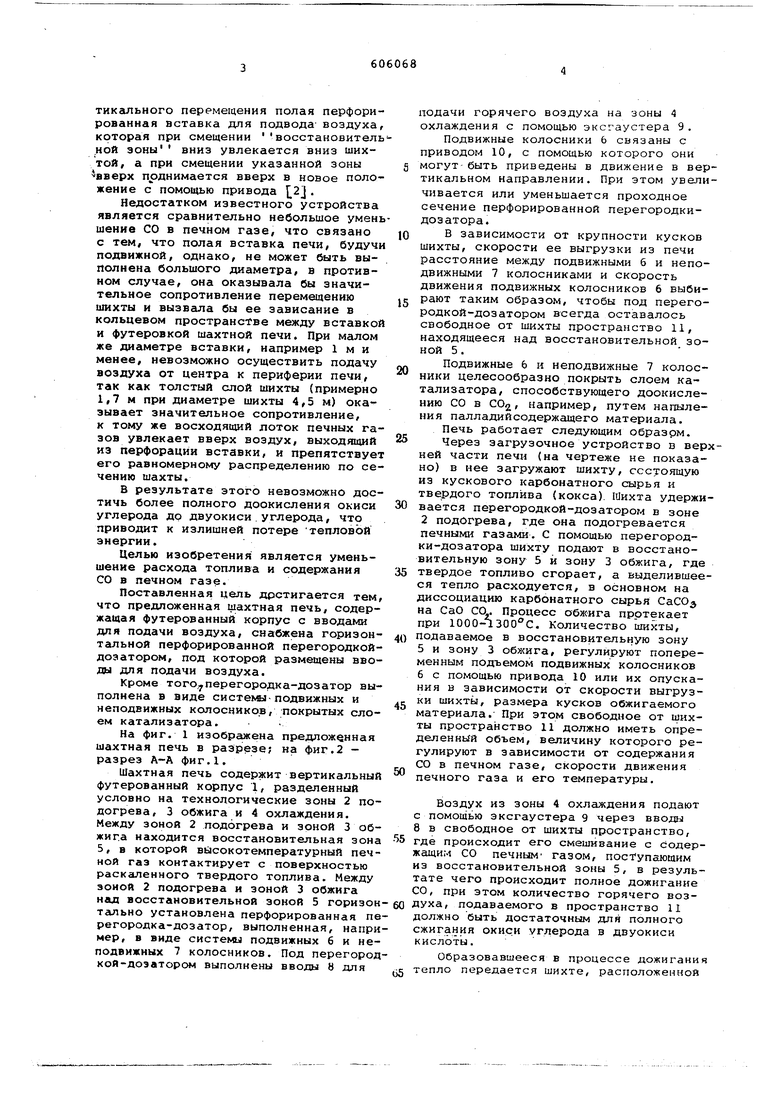

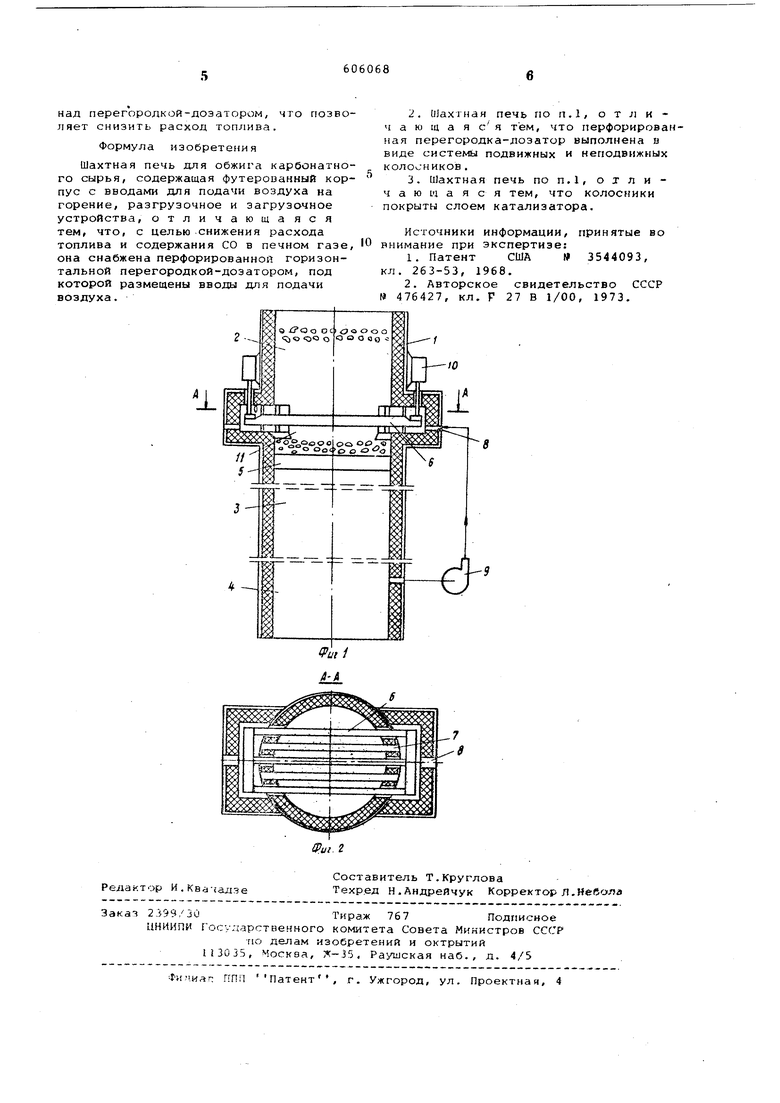

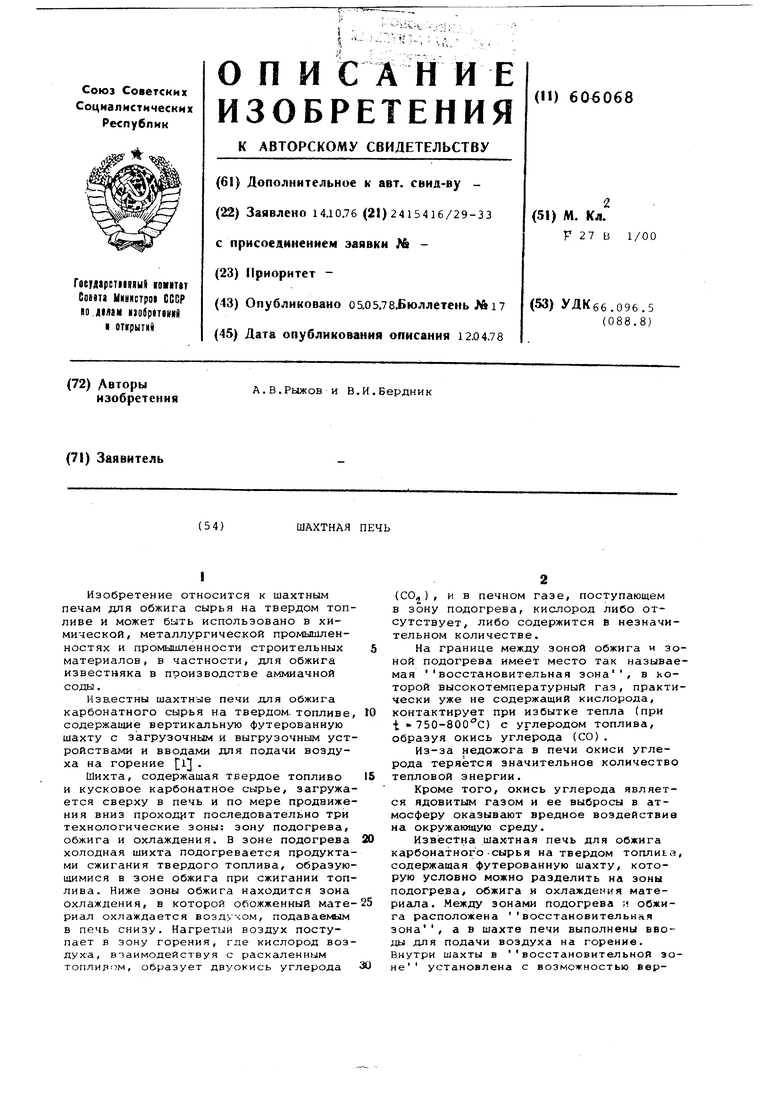

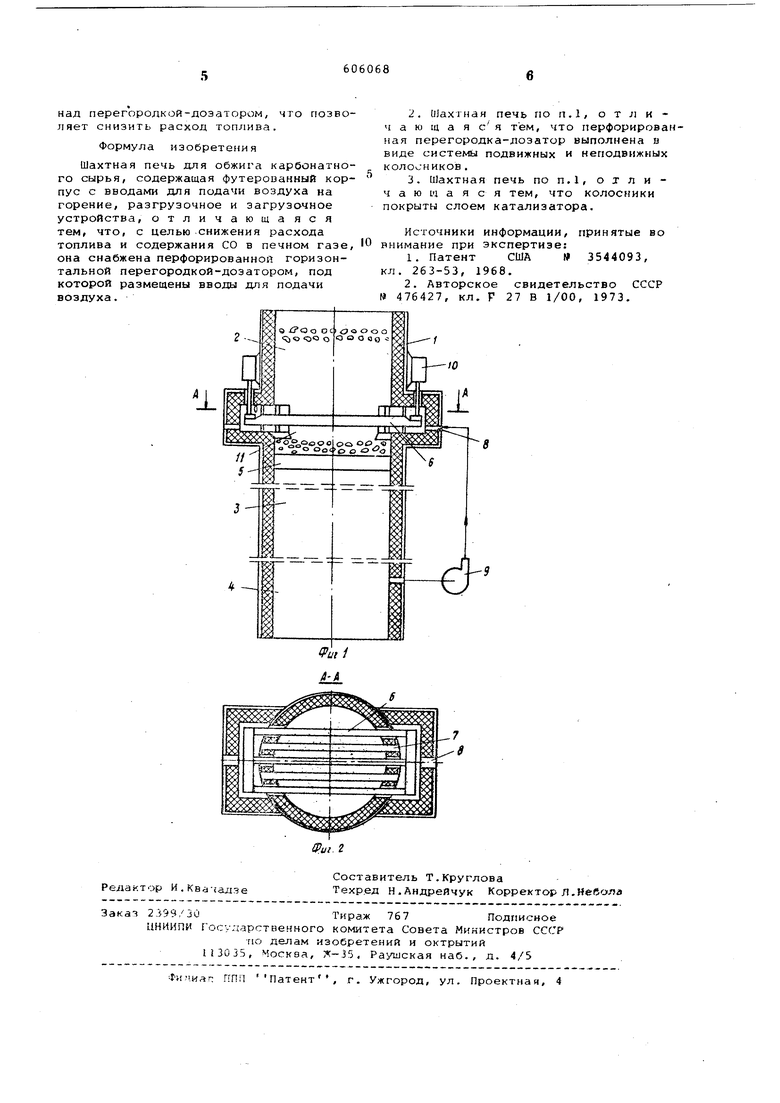

На фиг. 1 изображена предложенная шахтная печь в разрезе; на фиг.2 - разрез А-А фиг.1.

Шахтная печь содержит вертикальный футерованный корпус 1, разделенный условно на технологические зоны 2 подогрева, 3 обжига и 4 охлаждения. Между зоной 2 подогрева и зоной 3 обжига находится восстановительная зона 5, в которой высокотемпературный печной газ контактирует с поверхностью раскаленного твердого топлива. Между зоной 2 подогрева и зоной 3 обжига над восстановительной зоной 5 горизонтально установлена перфорированная перегородка-дозатор, выполненная, например, в виде системы подвижных 6 и неподвижных 7 колосников. Под перегородкой-дозатором выполнены вводы 8 для

подачи горячего воздуха на зоны 4 охлаждения с помощью эксгаустера 9.

Подвижные колосники 6 связаны с приводом 10, с помощью которого они могут-быть приведены в движение в вертикальном направлении. При этом увеличивается или уменьшается проходное сечение перфорированной перегородкидозатора.

В зависимости от крупности кусков шихты, скорости ее выгрузки из печи расстояние между подвижными б и неподвижными 7 колосниками и скорость движения подвижных колосников 6 выбирают таким образом, чтобы под перегородкой-дозатором всегда оставалось свободное от шихты пространство 11, находящееся над восстановительной зоной 5.

Подвижные 6 и неподвижные 7 колосники целесообразно покрыть слоем катализатора, способствующего доокислению СО в СО, например, путем напыления палладийсодержащего материала.

Печь работает следующим образрм.

Через загрузочное устройство в верхней части печи (на чертеже не показано) в нее загружают шихту, сссуоящую из кускового карбонатного сырья и твердого топлива (кокса). Шихта удерживается перегородкой-дозатором в зоне 2 подогрева, где она подогревается печнылш газами. С помошью перегородки-дозатора шихту подают в восстановительную зону 5 и зону 3 обжига, где твердое топливо сгорает, а выделившееся тепло расходуется, в основном на диссоциацию карбонатного сырья СаСО На СаО CO,j. Процесс обжига протекает при 1000-1300°С. Количество шихты, подаваемое в восстановительную зону

5и зону 3 обжига, регулируют попеременным подъемом подвижных колосников

6с помощью привода 10 или их опускания в зависимости от скорости выгрузки шихты, размера кусков обжигаемого материала. При этом свободное от шихты пространство 11 должно иметь определенный объем, величину которого регулируют в зависимости от содержания СО в печном газе, скорости движения печного газа и его температуры.

Воздух из зоны 4 охлаждения подают с помощью эксгаустера 9 через вводы 8 в свободное от шихты пространство, где происходит его смешивание с содержащим СО печным газом, поступающим из восстановительной зоны 5, в результате чего происходит полное дожигание СО, при этом количество горячего воздуха, подаваемого в пространство 11 должно быть достаточным для полного сжигания окиси углерода в двуокиси кислоты.

Образовавшееся в процессе дожигания тепло передается шихте, расположенной

Авторы

Даты

1978-05-05—Публикация

1976-10-14—Подача