1

Изобретение относится к шахтным печам и может найти применение в химической, металлургической и строительной отраслях промышленности при обжиге карбонатного сырья.

Известна шахтная печь для обжига карбонатного сырья, включаюш,ая шахту, футерованную огнеупорным материалом и заключенную в металлический кожух. Зазор между футеровкой и металлическим кожухом заполнен порошкообразным огнеупорным материалом. Шахта имеет зоны подогрева, обжига и охлаждения. Печь работает на твердом топливе. Воздух для обжига карбонатного сырья подают в шахтную печь снизу. Для загрузки карбонатного сырья и выгрузки готового продукта предусмотрены загрузочное и выгрузочное устройства 1.

Недостаток такой шахтной печи состоит в значительных потерях тепла в окружающую среду, достигаюш,их 10% на единицу продукции.

Известна другая шахтная печь для обжига сырья, содержащая шахту, футерованную огнеупорным материалом и заключенную в металлический кожух. Зазор между футеровкой и металлическим кожухом заполнен порошкообразным огнеупорным материалом. Шахта имеет зоны подогрева, обжига и охлаждения. Печь работает на

газообразном топливе. Вводят газ с помошью периферийных и балочных горелок. Воздух для обжига карбонатного сырья подают частично в нижнюю часть зоны охлаждения, а частично (до 50%) непосредственно в горелочные устройства 2.

Недостатки данной шахтной нечи заключаются в значительных потерях тепла в окружающую среду, достигающих 10% на единицу продукции, и дополнительном расходе топлива на подогрев воздуха, подаваемого непосредственно в горелочные устройства.

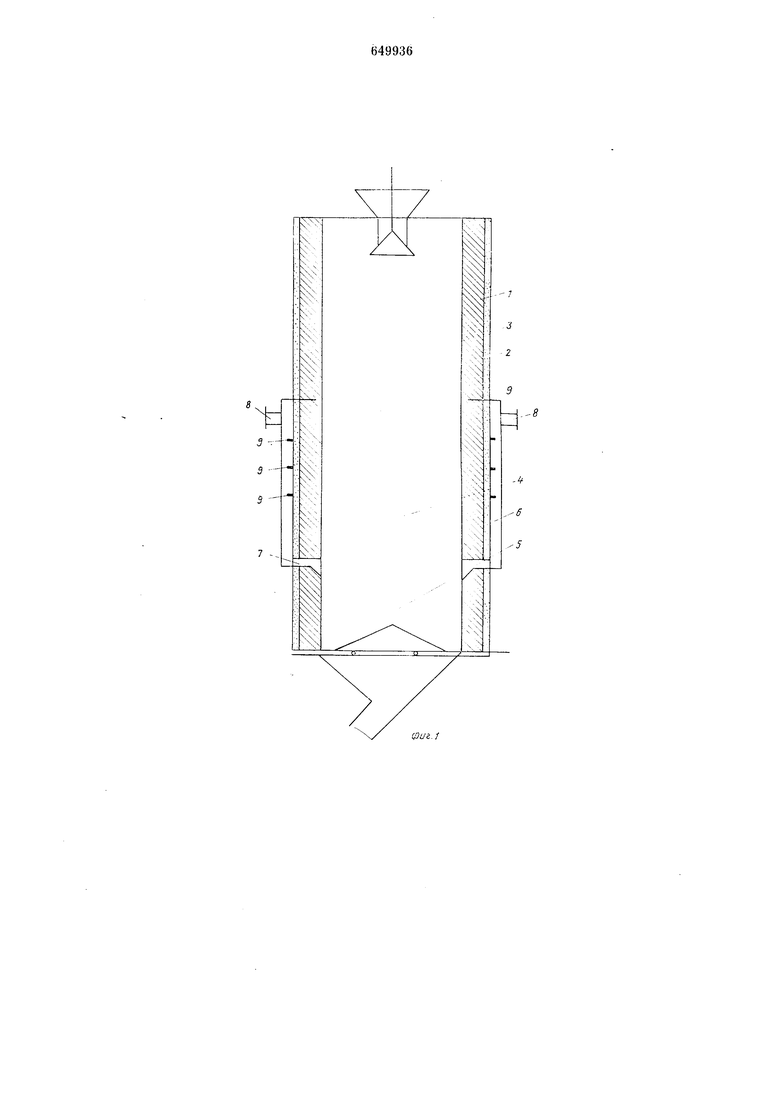

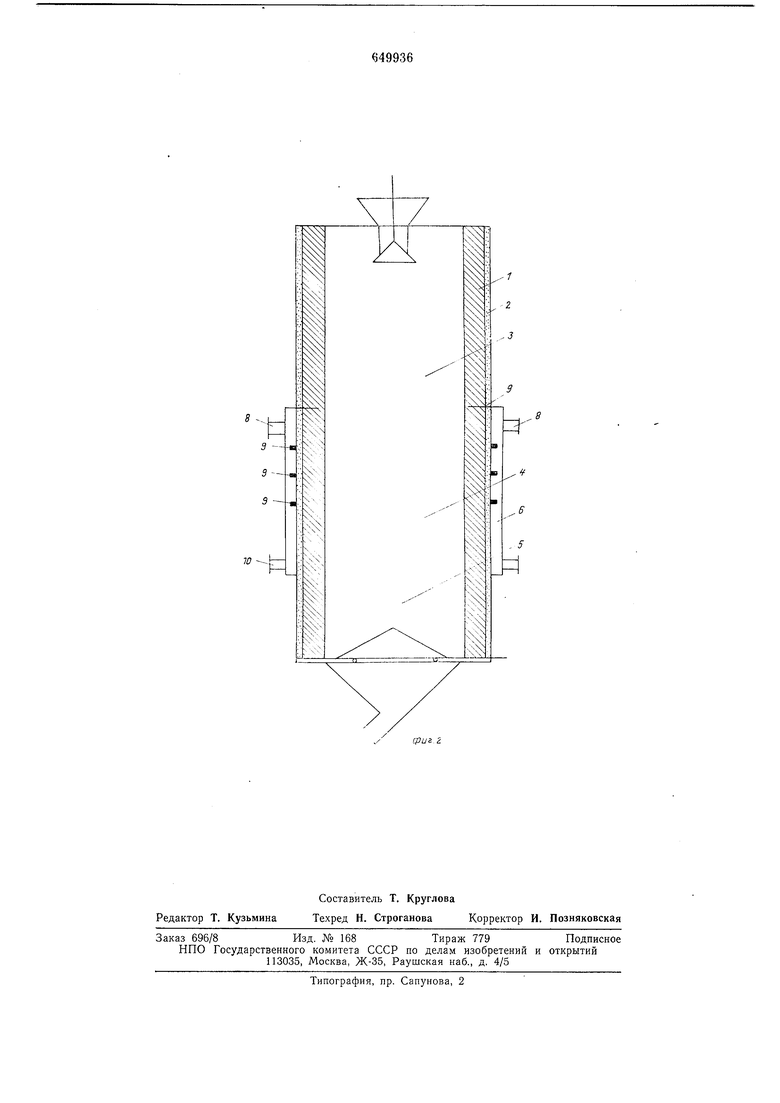

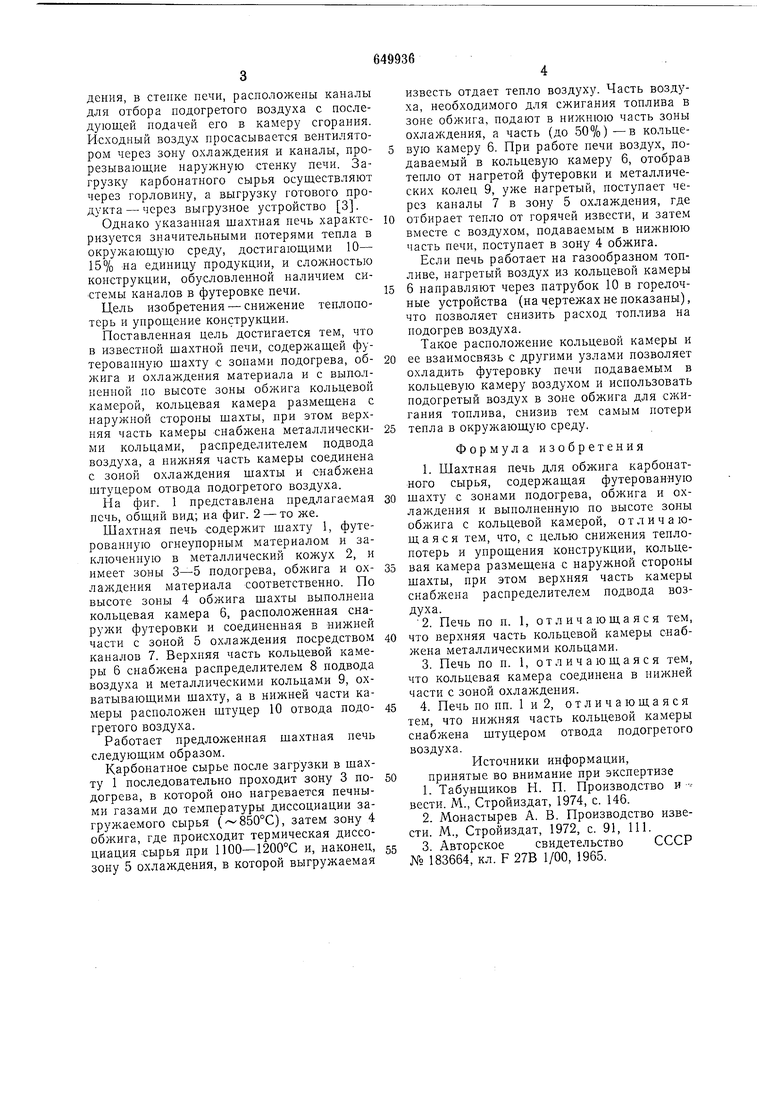

Наиболее близкой к изобретению является шахтная печь для обжига карбонатного сырья, работаюшая на газообразном топливе, включающая кольцевую футерованную шахту с зонами подогрева, обжига и охлаждения материала. По высоте зоны обжига непосредственно в футеровке выполнена кольцевая камера сгорания. Стенки шахты в зонах подогрева и охлал дения выполнены сплошными, а в зоне обжига в стенках шахты и.меются каналы, обеспечивающие ноперечный ток газа через слой материала. В нижней части зоны подогрева установлены в радиальном направлении балки, являющиеся распределительным устройством для газов, поступающих в зону подогрева, а в верхней части зоны охлал дения, в стенке печи, расположены каналы для отбора подогретого воздуха с последующей подачей его в камеру сгорания. Исходный возду-х просасывается вентилятором через зону охлаждения и каналы, прорезывающие наружную стенку печи. Загрузку карбонатного сырья осуществляют через горловину, а выгрузку готового продукта- через выгрузное устройство 3. Однако указанная щахтная печь характеризуется значительными потерями тепла в окружающую среду, достигающими 10- 15% на единицу продукции, и сложностью конструкции, обусловленной наличием системы каналов в футеровке печи. Цель изобретения - снижение теплопотерь и унрощение конструкции. Поставленная цель достигается тем, что в известной шахтной печи, содержащей футерованную щахту с зонами подогрева, обжига и охлаждения материала и с выполненной по высоте зоны обжига кольцевой камерой, кольцевая камера размещена с наружной стороны шахты, при этом верхняя часть камеры снабжена металлическими кольцами, распределителем подвода воздуха, а нижняя часть камеры соединена с зоной охлаждения шахты и снабжена штуцером отвода подогретого воздуха. На фиг. 1 представлена предлагаемая нечь, общий вид; на фиг. 2 - то же. Шахтная печь содержит шахту 1, футерованную огнеупорным материалом и заключенную в металлический кожух 2, и имеет зоны 3-5 подогрева, обжига и охлаждения материала соответственно. По высоте зоны 4 обжига щахты выполнена кольцевая камера 6, расположенная снаружи футеровки и соединенная в нижней части с зоной 5 охлаждения посредством каналов 7. Верхняя часть кольцевой камеры 6 снабжена распределителем 8 подвода воздуха и металлическими кольцами 9, охватывающими щахту, а в нижней части камеры расположен щтуцер 10 отвода подогретого воздуха. Работает предложенная шахтпая печь следующим образом. Карбонатное сырье после загрузки в щахту 1 последовательно проходит зону 3 подогрева, в которой оно нагревается печными газами до температуры диссоциации загружаемого сырья (850°С), затем зону 4 обжига, где происходит термическая диссоциация сырья при 1100-1200°С и, наконец, зону 5 охлаждения, в которой выгружаемая известь отдает тепло воздуху. Часть воздуха, необходимого для сжигания топлива в зоне обжига, подают в нижнюю часть зоны охлаждения, а часть (до 50%) -в кольцевую камеру 6. При работе печи воздух, подаваемый в кольцевую камеру 6, отобрав тепло от нагретой футеровки и металлических колец 9, уже нагретый, поступает через каналы 7 в зону 5 охлаждения, где отбирает тепло от горячей извести, и затем вместе с воздухом, подаваемым в нижнюю часть печи, поступает в зону 4 обжига. Если печь работает на газообразном топливе, нагретый воздух из кольцевой камеры 6 направляют через патрубок 10 в горелочные устройства (на чертежах не показаны), что позволяет снизить расход топлива на подогрев воздуха. Такое расположение кольцевой камеры и ее взаимосвязь с другими узлами позволяет охладить футеровку печи подаваемым в кольцевую камеру воздухом и использовать подогретый воздух в зоне обжига для сжигания топлива, снизив тем самым потери тепла в окружающую среду. Формула изобретения 1. Шахтная печь для обжига карбонатного сырья, содержащая футерованную шахту с зонами подогрева, обжига и охлаждения и выполненную по высоте зоны обжига с кольцевой камерой, отличающаяся тем, что, с целью снижения теплопотерь и упрощения конструкции, кольцевая камера размещена с наружной стороны щахты, при этом верхняя часть камеры снабжена распределителем подвода воздуха. 2. Печь по п. 1, отличающаяся тем, что верхняя часть кольцевой камеры снабжена металлическими кольцами. 3.Печь по п. 1, отличающаяся тем, то кольцевая камера соединена в нижней асти с зоной охлаждения. 4.Печь по пп. 1 и 2, отличающаяся ем, что нижняя часть кольцевой камеры набжена штуцером отвода подогретого оздуха. Источники информации, принятые во внимание при экспертизе 1.Табунщиков Н. П. Производство и -ести. М., Стройиздат, 1974, с. 146. 2.Монастырев А. В. Производство извети. М., Стройиздат, 1972, с. 91, 111. 3.Авторское свидетельство СССР 183664, кл. F 27В 1/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1980 |

|

SU903672A1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2005 |

|

RU2303759C1 |

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| Шахтная печь | 1981 |

|

SU985660A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Шахтная печь | 1985 |

|

SU1362904A1 |

| Шахтная печь | 1976 |

|

SU606068A1 |

| Прямоточно-противоточная печь для обжига карбонатных материалов | 2019 |

|

RU2729679C1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

t:

3 --IflUi.l

Авторы

Даты

1979-02-28—Публикация

1977-10-03—Подача