(54) ШАХТНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| Шахтная печь | 1987 |

|

SU1432319A2 |

| Шахтная печь | 1981 |

|

SU1059391A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Шахтная печь | 1985 |

|

SU1362904A1 |

1

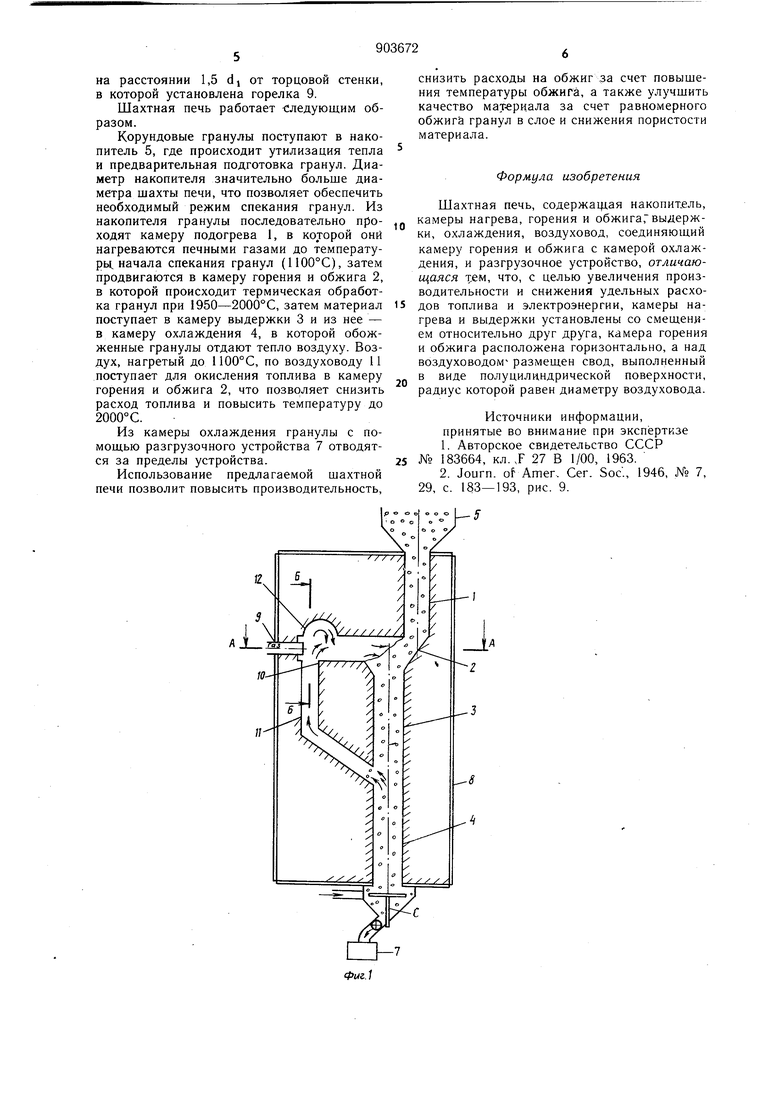

Изобретение относится к шахтным печам и может быть использовано в производстве, огнеупоров, для высокотемпературного обжига гранулированного материала, в частности корунда.

Известна шахтная печь для термообработки мелкокускового материала, работающая на газообразном топливе, содержащем кольцевую футерованную шахту с зонами подогрева, обжига и охлаждения материала. По высоте зоны обжига непосредственно в футеровке выполнена кольцевая камера сгорания, охватывающая зону обжига по всей ее высоте, стенки щахты в зонах подогрева и охлаждения выполнены сплошными, а в зоне обжига в стенках щахты имеются каналы, обеспечивающие поперечный ток газа через слой материала. В нижней зоны подогрева установлены в радиальном направлении балки, являющиеся распреде-. лительным устройством для газов, поступающих в зону подогрева, в верхней части зоны охлаждения, в стенке печи расположены каналы для отбора подогретого воздуха с последующей подачей его в камеру сгорания. Исходный воздух просасывается вентилятором через зону охлаждения и каналы.

прорезывающие наружную стенку печи. Загрузку мелкокускового материала - карбонатного сырья осуществляют через горловину, а выгрузку готового продукта - через выгрузочное устройство 1.

Однако указанная щахтная печь не позволяет повысить температуру до 2000°С и характеризуется значительными потерями тепла в окружающую среду, достигающими 10-15% на единицу продукции, обусловленными наличием системы каналов в .футеровке печи.

Наиболее близкой по технической сущности к изобретению является щахтная печь для обжига огнеупорных гранул, содержащая щахту переменного сечения, пережимы которой по высоте образуют последователь15но сверху вниз камеры подогрева, обжига, выдержки (томления) и охлаждения, расположенные одна под другой. В верхней части камеры охлаждения выполнены горизонтальные каналы для отвода воздуха.

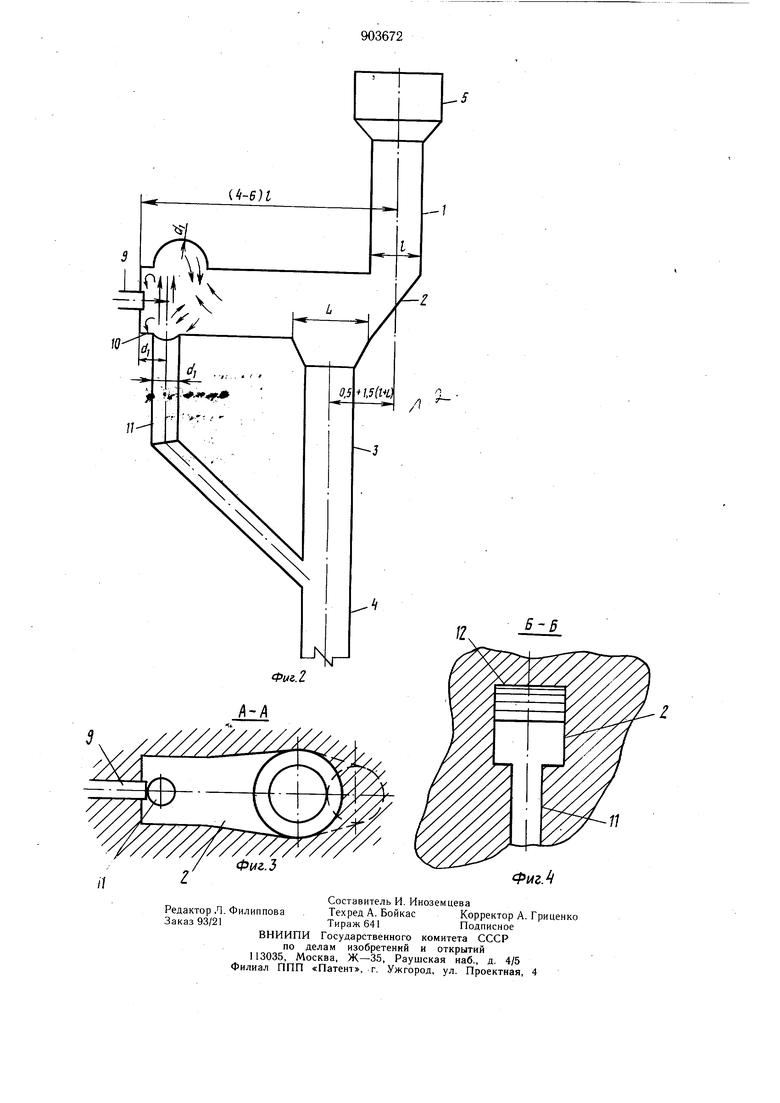

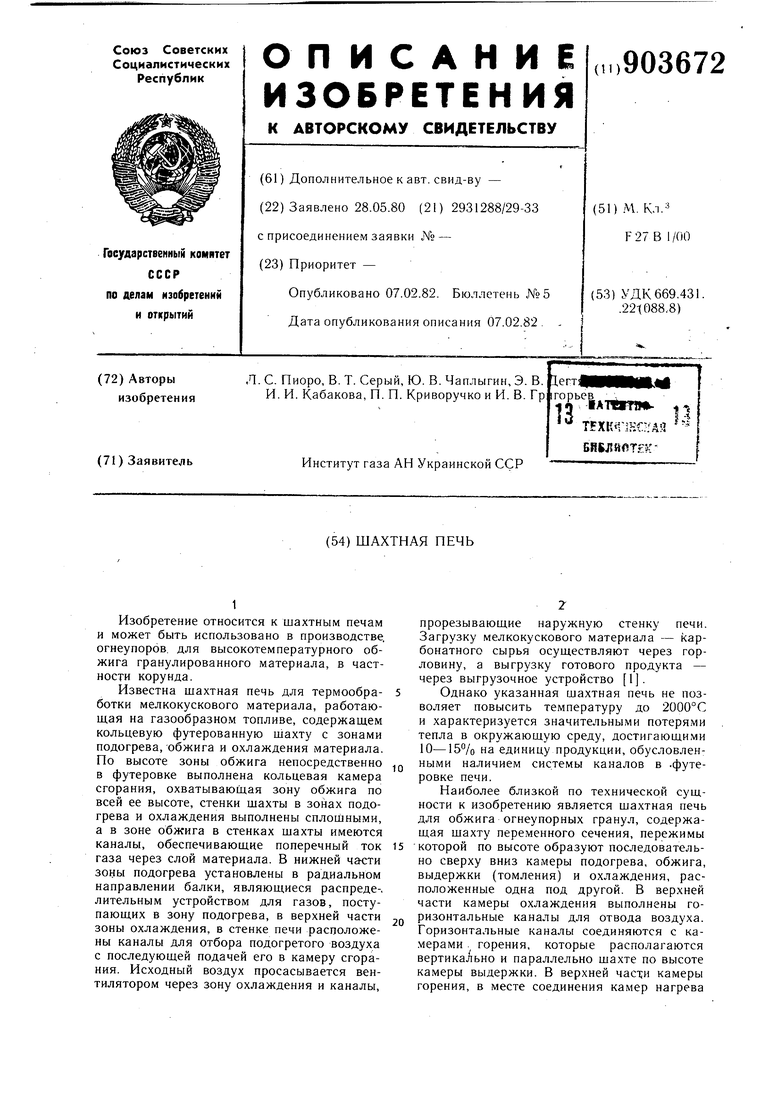

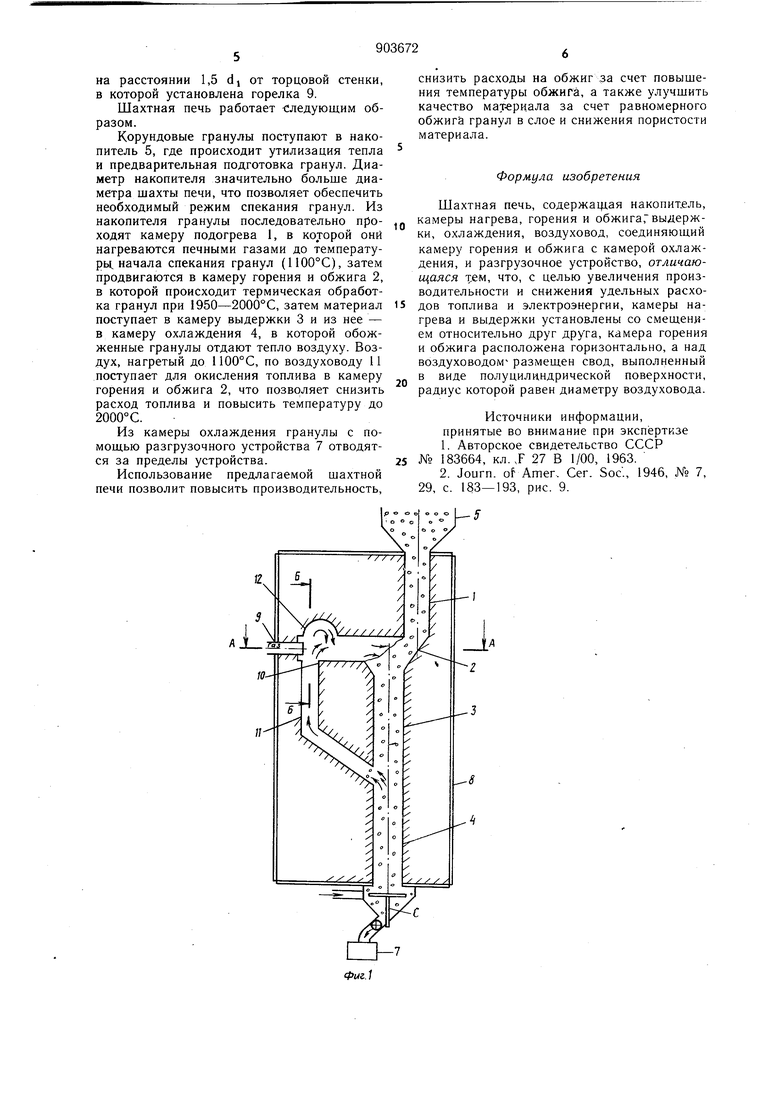

20 Горизонтальные каналы соединяются с камерами горения, которые располагаются вертикально и параллельно щахте по высоте камеры выдержки. В верхней час1:и камеры горения, в месте соединения камер нагрева и . ыдержки, камера горения соединяется наклонным каналом с шахтой. Этот конструктивный элемент образует камеру обжига. В нижней части камеры горения, оборудованной специальным пережимом, выполненным огнеупорной кладкой, который имеет в сечении конфигурацию трубы Вентури, установлено топливосжигающее устройство, с помощью которого в камеру горения подается топливо 2. Недостатком этой конструкции является то, что камера горения, в которой развивается высокая температура, отдалена от камеры обжига. Такое ее положение (она параллельна и равна по высоте камере выдержки, однако не позволяет достигать максимально возможную высокую температуру в зоне обжига, так как через ее стены происходит сток тепла в сторону внешней стенки и в направлении камеры выдержки. Такая конструкция не обеспечивает получение необходимых высоких температур в зоне обжига, так как температура в камере горения развивается до более высокого уровня, нежели в зоне обжига. В печи этой конструкции обжиг производится при температуре 3000°F, что соответствует 1650°С. Температура обжига корундового сырья достигает 1950°С и поэтому в печи такой конструкции не может быть проведена необходимая термообработка материала. Цель изобретения - увеличение производительности и снижение удельных расходов топлива и электроэнергии. Указанная цель достигается тем, что в шахтной печи, содержашей накопитель, камеры нагрева, горения и обжига, выдержки, охлаждения, воздуховод, соединяющий камеру горения и обжига с камерой охлаждения, и разгрузочное устройство, камеры нагрева и выдержки установлены со смещением относительно друг друга, камера горения и обжига расположена горизонтально, а над воздуховодом размещен свод, выполненный в виде полуцилиндрической поверхности, радиус которой равен диаметру воздуховода. На фиг. 1 изображена печь, разрез; па фиг. 2 -, камера горения и обжига; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1. Печь содержит футерованную огнеупорными материалами шахту, которая по высоте сверху вниз включает камеру нагрева 1, камеру горения и обжига 2, камеру выдержки 3 и камеру охлаждения 4. Сверху над камерой нагрева установлен накопитель исходного материала 5, а снизу шахта оборудована механизмом разгрузки 6 и шлюзовым разгрузочным устройством 7. Футерованная шахта заключена в металлический кожух 8. Накопитель материала 5 и камера нагрева 1 расположены в шахте на одной вертикальной оси, они соосны. Камера горения и обжига 2 расположена между камерой нагрева 1 и камерой выдержки 3. Оси камер нагрева и выдержки смешены относительно друг друга на расстояние, равное 0,5-Г,5 суммы поперечных размеров входного отверстия камеры выдержки и камеры нагрева. Это расстояние выбирается в зависимости от величины размеров обрабатываемых гранул, их формы и угла естественного откоса в насыпном виде. Во всех случаях обрабатываемый материал не должен попадать в камеру горения. Таким образом, в камере горения и обжига входное отверстие, по которому материал поступает из камеры нагрева, и отверстие, по которому обожженный материал уходит из камеры горения и обжига в камеру выдержки, смещены. Это способствует увеличению поверхности контакта продуктов горения с гранулами обжигаемого материала уменьщению толщины слоя, что улучшает равномерность прогрева материала в слое. Кроме этого, смешение осей камер позволяет гидравлически запирать поток воздуха сквозь слой материала из камеры выдержки, так как давление над слоем шаров в камере обжига выше нежели в слое в камере выдержки благодаря гидравлическим потерям. Такой конструкцией устраняется переток, воздуха из камеры охлаждения через камеру выдержки в камеру горения и обжига. Камера горения и обжига 2, расположенная горизонтально между камерами нагрева 1 и выдержки 3, содержит зону горения и зону обжига. В камере горения и обжига 2 с торцовой стороны, противоположной поступлению изделий для обжига, установлена горелка 9. При этом торцовая стенка этой камеры отстоит от оси камеры подогрева на расстоянии 4-6 его диаметров, что необходимо для обеспечения смешения и полного сжигания топлива с воздухом в камере горения и обжига. В нижней стенке камеры горения и обжига 2 выполнено окно 10, к которому перпендикулярно примыкает воздуховод 11 с диаметром d,, для подачи воздуха на горение. При этом ось окна 10 отстоит от торцовой стенки камеры горения и обжига на расстояние di, что необходимо для подвода воздуха к срезу газового сопла горелки. Воздуховод 11 для подачи воздуха в. камеру горения и обжига 2 соединен с камерой охлаждения 4 в месте стыка с камерой выдержки 3. В камере горения и обжига 2 со стороны противоположной воздуховоду 11 в верхней ее части установлен свод 12 с центральным углом 180° и радиусом d. При этом поверхность свода перпендикулярна оси воздуховода 11 и оси горелки, а также находится

на расстоянии 1,5 dj от торцовой стенки, в которой установлена горелка 9.

Шахтная печь работает :ледующим образом.

Корундовые гранулы поступают в накопитель 5, где происходит утилизация тепла и предварительная подготовка гранул. Диаметр накопителя значительно больше диаметра шахты печи, что позволяет обеспечить необходимый режим спекания гранул. Из накопителя гранулы последовательно проходят камеру подогрева 1, в которой они нагреваются печными газами до температуры, начала спекания гранул (1100°С), затем продвигаются в камеру горения и обжига 2, в которой происходит термическая обработка гранул при 1950-2000°С, затем материал поступает в камеру выдержки 3 и из нее - в камеру охлаждения 4, в которой обожженные гранулы отдают тепло воздуху. Воздух, нагретый до 1100°С, по воздуховоду 11 поступает для окисления топлива в камеру горения и обжига 2, что позволяет снизить расход топлива и повысить температуру до 2000°С.

Из камеры охлаждения гранулы с помощью разгрузочного устройства 7 отводятся за пределы устройства.

Использование предлагаемой шахтной печи позволит повысить производительность.

снизить расходы на обжиг за счет повышения температуры обжига, а также улучшить качество мат-ериала за счет равномерного обжига гранул в слое и снижения пористости материала.

Формула изобретения

Шахтная печь, содержащая накопит.ель, камеры нагрева, горения и обжига, выдержки, охлаждения, воздуховод, соединяющий камеру горения и обжига с камерой охлаждения, и разгрузочное устройство, отличающаяся т.еы, что, с целью увеличения производительности и снижения удельных расходов топлива и электроэнергии, камеры нагрева и выдержки установлены со смещением относительно друг друга, камера горения и обжига расположена горизонтально, а над воздуховодом- размещен свод, выполненный в виде полуцилиндрической поверхности, радиус которой равен диаметру воздуховода.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-05-28—Подача