(54) МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Тепломассообменный аппарат | 1978 |

|

SU753440A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| Массообменная тарелка с двумя зонами контакта фаз | 1985 |

|

SU1301429A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| Массообменный аппарат | 1979 |

|

SU874086A1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Контактная тарелка | 1976 |

|

SU683760A1 |

| КОНТАКТНАЯ ТАРЕЛКА | 1992 |

|

RU2049514C1 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

Изобретение относится к конструкции массообменных аппаратов для взаимодействия пара (газа) с жидкостью в закрученном паро-жидкостном потоке и может быть применено в процессах ректификации и абсорбции в пищевой, фармацевтической и химической промышленностях. Известен контактный элемент для массообменных аппаратов, выполненный в виде тарелки с сепаратором, содержащим горизонтальные кольца с диаметром, увеличивающимся по ходу движения жидкости 1. Однако известный аппарат обладает незначительной поверхностью контакта фаз. Известен массообменный аппарат, представляющий собой вертикальную колонну с поэтажно закрепленными в ней тарелками, на которых установлены контактные патрубки и сепараторы. С верхних тарелок в контактные патрубки опущены переливные трубы, на которых в нижней части укреплены вихревые элементы, а над ними в трубах сделаны отверстия, через которые подается жидкость в контактные патрубки 2. Недостатками этого аппарата являются малая поверхность и незначительное время контакта фаз, развиваемой в единице объема. Известен массообменный аппарат, представляющий вертикальную колонну с установленными внутри тарелками, на которых укреплены переливная система и контактные патрубки. Последние снабженные отверстиями на боковой поверхности для ввода жидкой фазы завихрителем и сепаратором 3. Данная конструкция обладает рядом недостатков. Во-первых, после ввода жидкой фазы в контактный патрубок через отверстия в боковой поверхности, жидкость подхватывается газовым закрученным потоком и отбрасывается к внутренней боковой поверхности патрубка. Образуется жидкостная пленка, движущаяся вверх. Это значительно ограничивает поверхность и время контакта фаз. Во-вторых, узел сепарации позволяет сепарировать только жидкую пленку. Капли жидкости, находящиеся в центре контактного патрубка, не подвергаются сепарации, так как на них действуют малые центробежные силы. Переброс жидкой фазы (капель).

аходящейся в центральной части газовоо потока, на нижележащую ступень уменьщает интенсивность процесса массопереноа.

В-третьих, так как жидкая фаза вводится только в ту часть контактного патрубка, 5 которая находится над плоскостью тарелки (движение жидкой фазы ;вниз по контактному патрубку исключается), то внутренний объем контактного патрубка, а, следовательно, и всего аппарата используется не рационально. В той части конта ктного пат- о рубка, которая лежит ниже плоскости тарелки, процесс массоперейоса не происхоит из-за отсутствия в ней жидкой фазы. :

Целью изобретения является интенсификация процесса массопереноса путем увеичения поверхности контакта и времени контакта фаз.

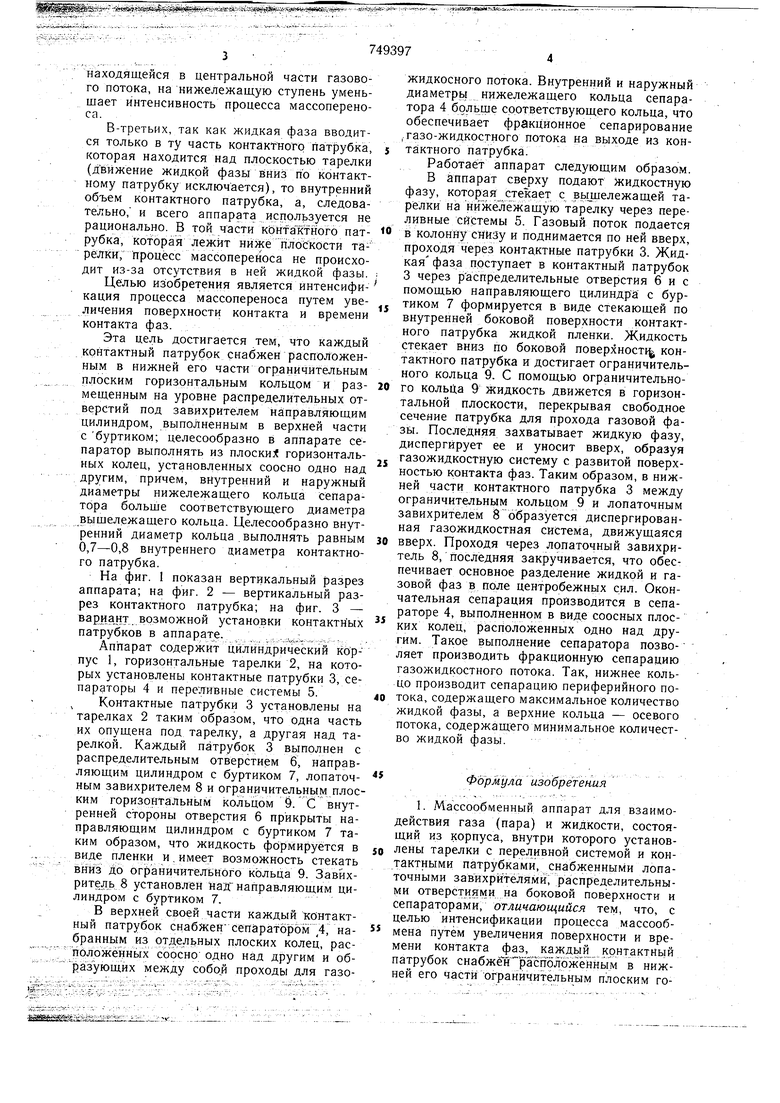

Эта цель достигается тем, что каждый контактный патрубок снабжен расположенным в нижней его части ограничительным плоским горизонтальным кольцом и раз- 20 мещенным на уровне распределительных отверстий под завихрителем на правляющим цилиндром, выполненным в верхней части сбуртиком; целесообразно в аппарате сепаратор выполнять из плоски; горизонтальных колец, установленных соосно одно над другим, причем, внутренний и наружный диаметры нижележащего кольца сепаратора больще соответствующего диаметра выщележащего кольца. Целесообразно внутренний диаметр кольца выполнять равным зо 0,7-0,8 внутреннего диаметра контактного патрубка.

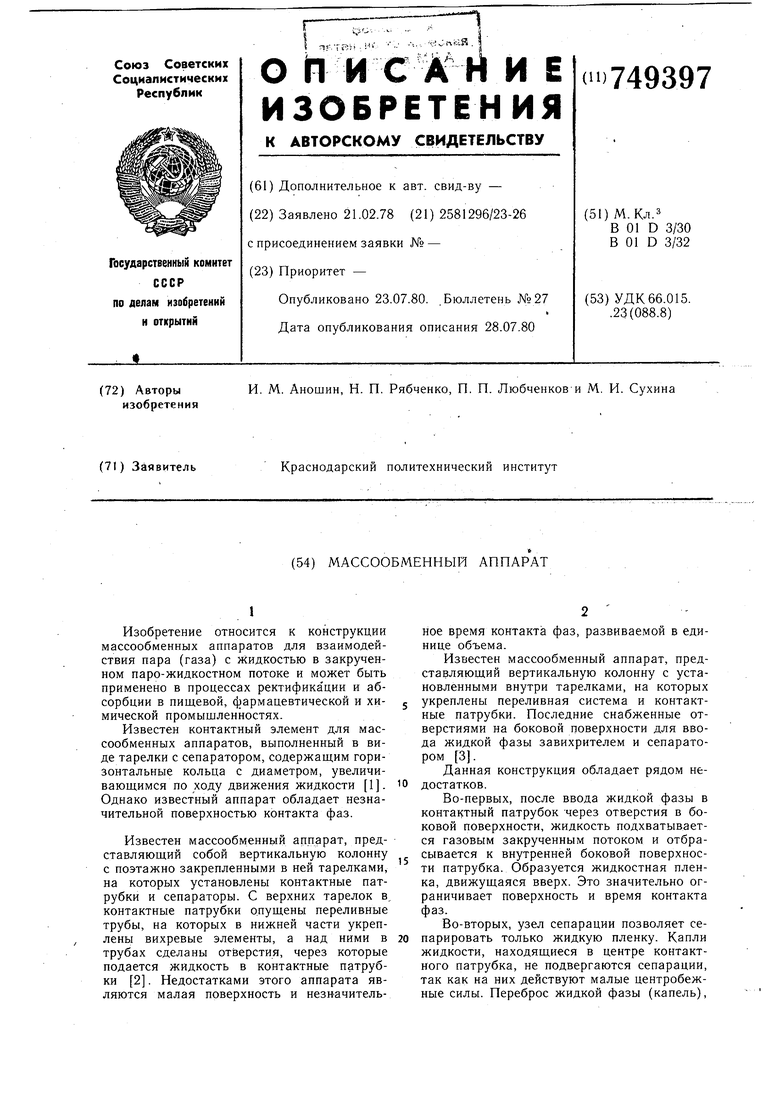

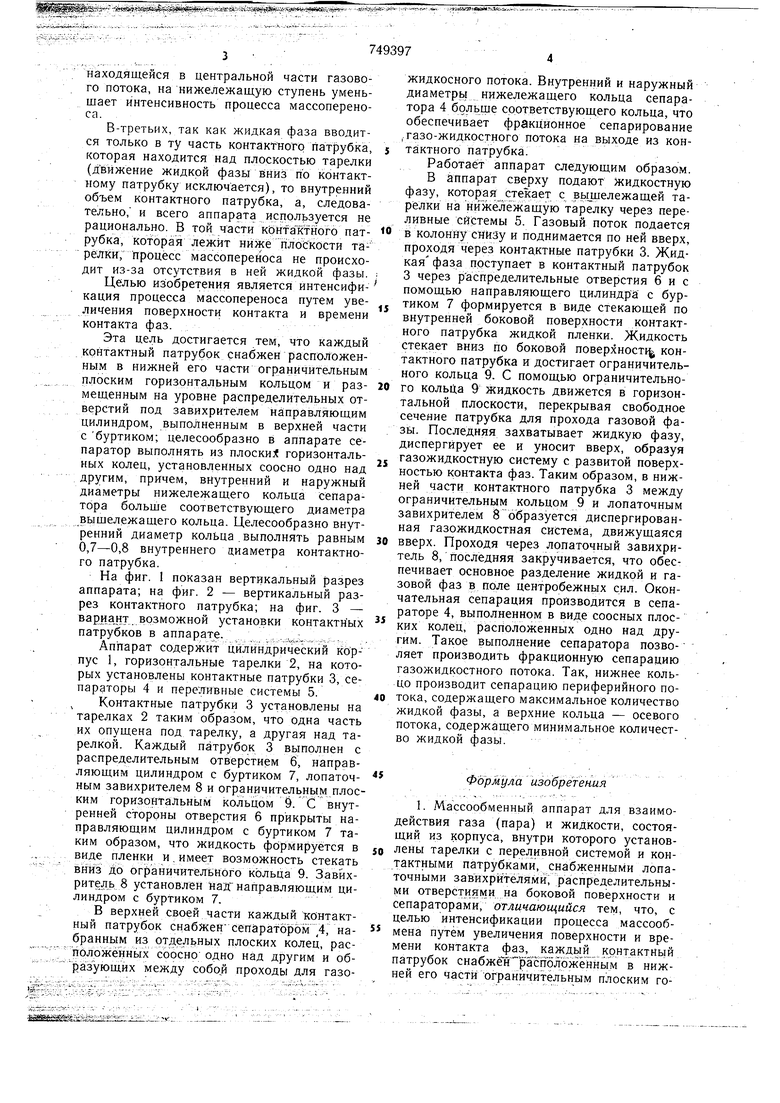

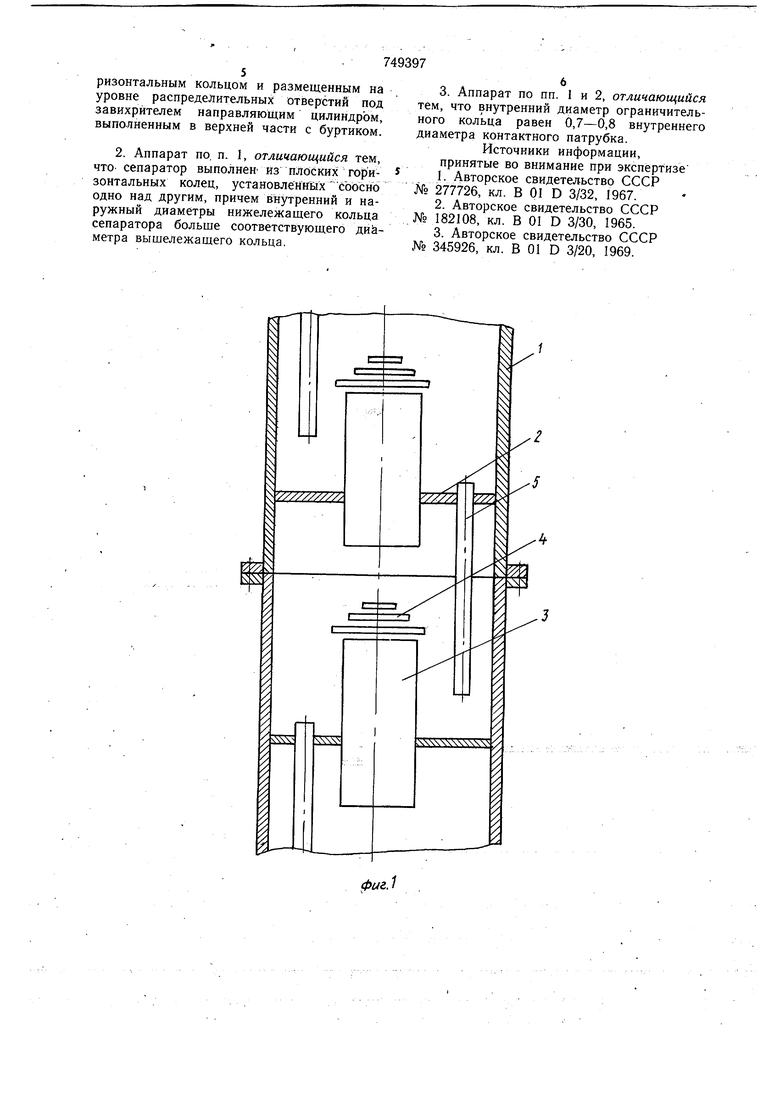

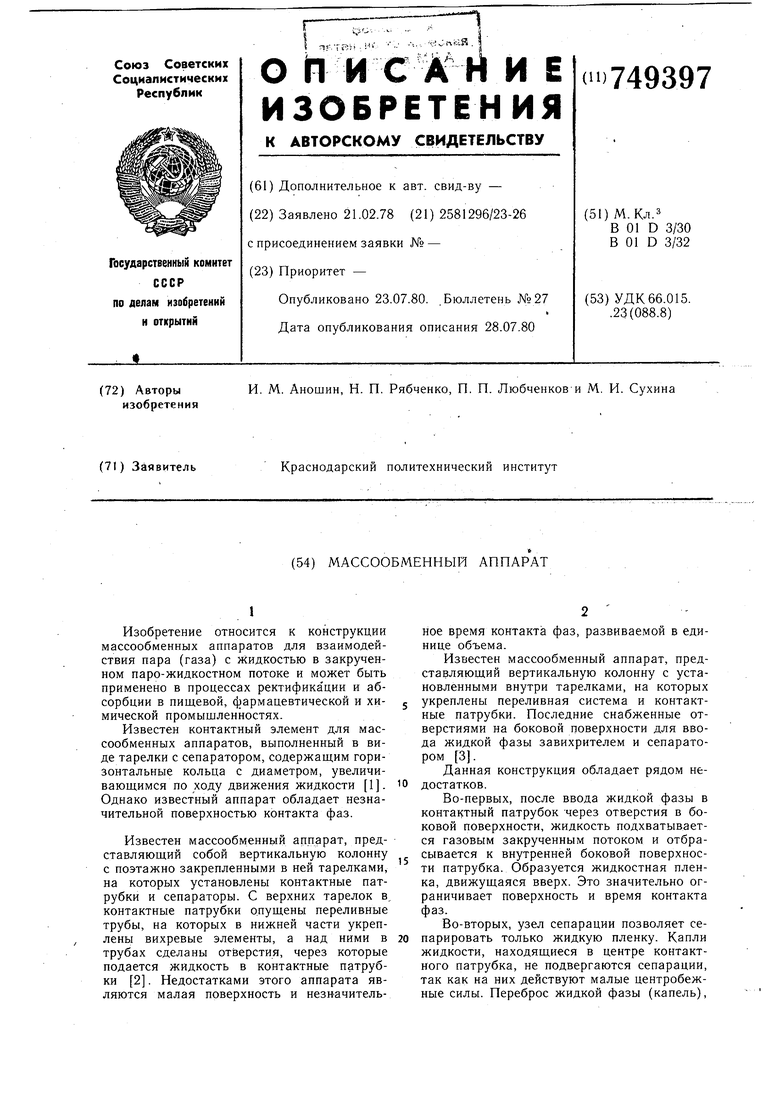

На фиг. 1 показан вертикальный разрез аппарата; на фиг. 2 - вертикальный разрез контактного патрубка; на фиг. 3 - вариа нт возможной установки контактных патрубков в аппарате.; .-«.1..., ..

Аппарат содержит цилиндрический корпус 1, горизонтальные тарелки 2, на которых установлены контактные патрубки 3, сепараторы 4 и переливные системы 5.

Контактные патрубки 3 установлены на тарелках 2 таким образом, что одна часть их опущена под тарелку, а другая над тарелкой. Каждый патрубок 3 выполнен с распределительным отверстием 6, направляющим цилиндром с буртиком 7, лопаточ- ным завихрителем 8 и ограничительным плоским горизонтальным кольцом 9. С внутренней стороны отверстия 6 прикрыты направляющим цилиндром с буртиком 7 таким образом, что жидкость формируется в 50 виде пленки и. имеет возможность стекать внШ До ограничительного кольца 9. Завйхритель 8 установлен {ад направляющим цилиндром с буртиком 7.

В верхней своей части каждый контактный патрубок снабженсепаратором 4, на- бранным из отдельных плоских колец, распОложеннь1х соосно одно над другим и образующих между собой проходы для газо749397

жидкосного потока. Внутренний и наружный диаметрь нижележащего кольца сепаратора 4 больще соответствующего кольца, что обеспечивает фракционное сепарирование , газо-жидкостного потока на выходе из контактного патрубка.

Работает аппарат следующим образом.

В аппарат сверху подают жидкостную фазу, которая стекает с вьциележащей тарелки на нижележащую тарелку через переливные системы 5. Газовый поток подается в колонну снизу и поднимается по ней вверх, проходя через контактные патрубки 3. Жидкая фаза поступает в контактный патрубок 3 через распределительные отверстия бис помощью направляющего цилиндра с буртиком 7 формируется в виде стекающей по внутренней боковой поверхности контактного патрубка жидкой пленки. Жидкость стекает вниз по боковой поверхностр контактного патрубка и достигает ограничительного кольца 9. С помощью ограничительного кольца 9 жидкость движется в горизонтальной плоскости, перекрывая свободное сечение патрубка для прохода газовой фазы. Последняя захватывает жидкую фазу, диспергирует ее и уносит вверх, образуя газожидкостную систему с развитой поверхностью контакта фаз. Таким образом, в нижней части контактного патрубка 3 между ограничительным кольцом 9 и лопаточным завихрителем 8 образуется диспергированная газожидкостная система, движущаяся вверх. Проходя через лопаточный завихритель 8, последняя закручивается, что обеспечивает основное разделение жидкой и газовой фаз в поле центробежных сил. Окончательная сепарация производится в сепараторе 4, выполненном в виде соосных плоских колец, расположенных одно над другим. Такое выполнение сепаратора позволяет производить фракционную сепарацию газожидкостного потока. Так, нижнее кольцо производит сепарацию периферийного потока, содержащего максимальное количество жидкой фазы, а верхние кольца - осевого потока, содержащего минимальное количество жидкой фазы.

Формула изобретения

///////////

принятые во внимание при экспертизе

7///

.х

Фuz. J.

Авторы

Даты

1980-07-23—Публикация

1978-02-21—Подача