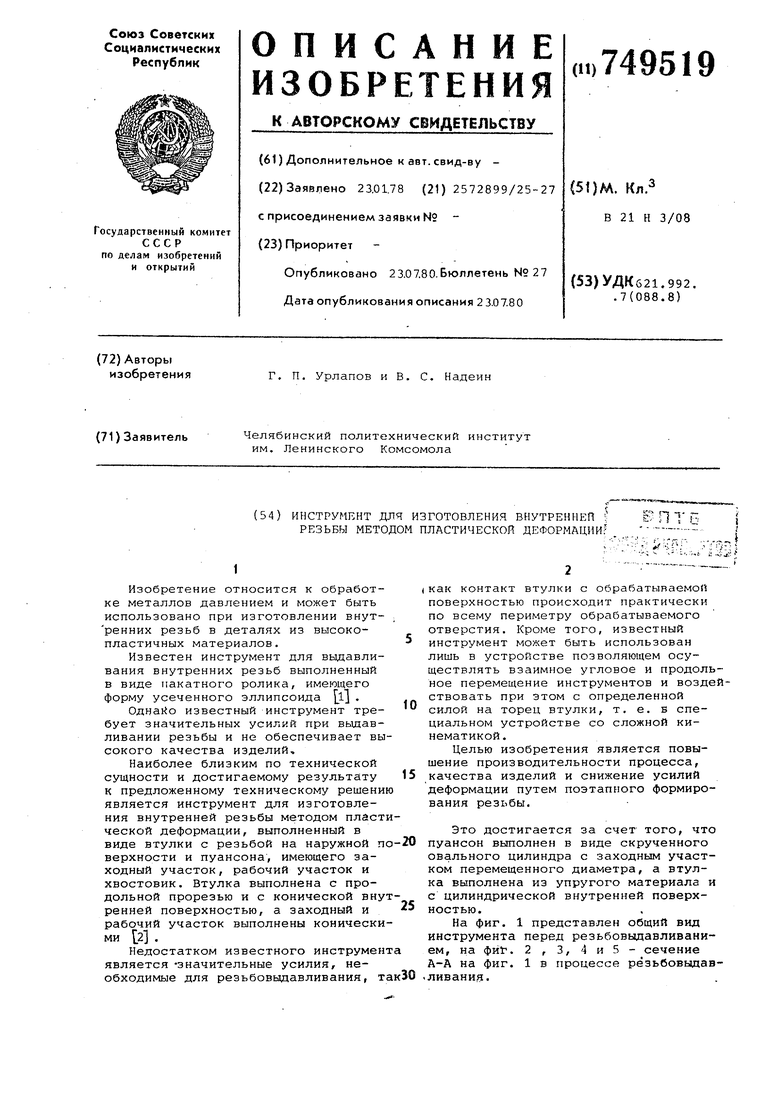

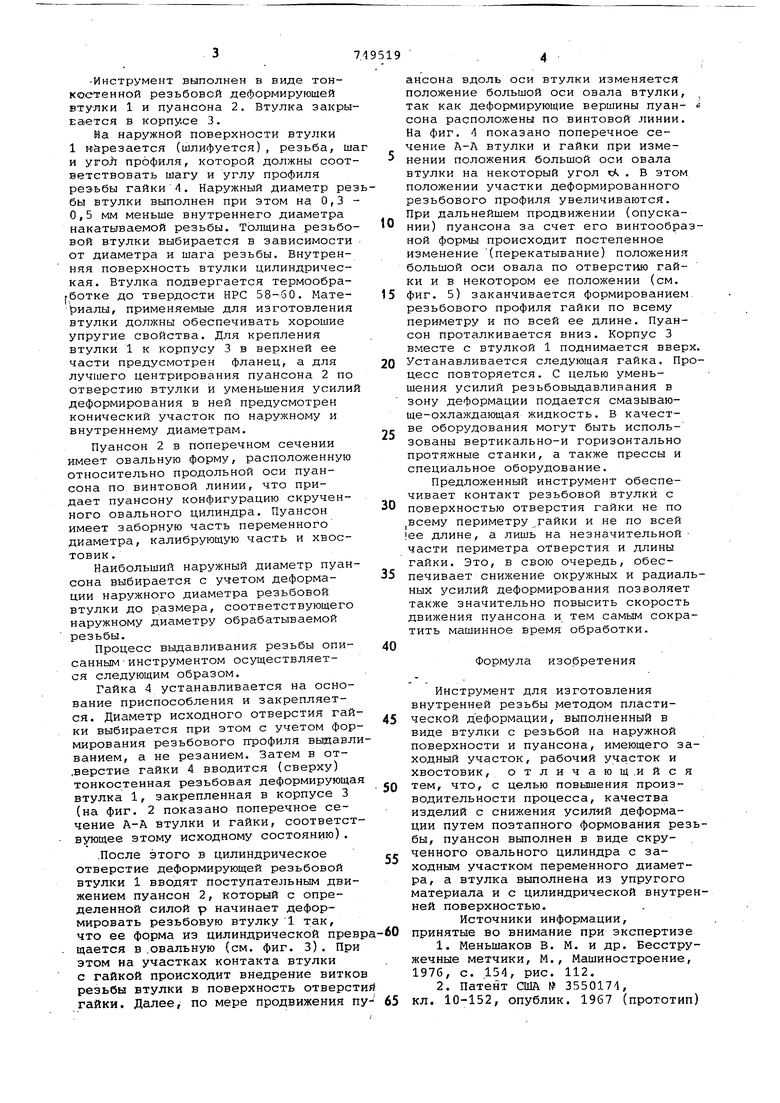

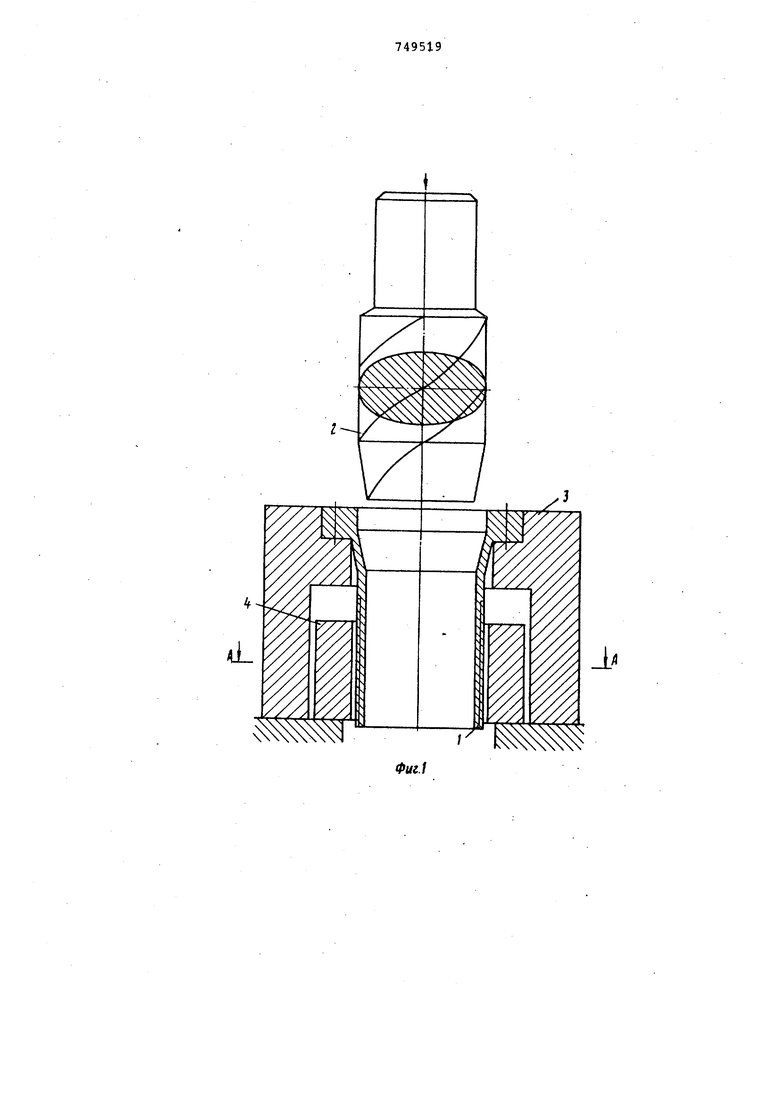

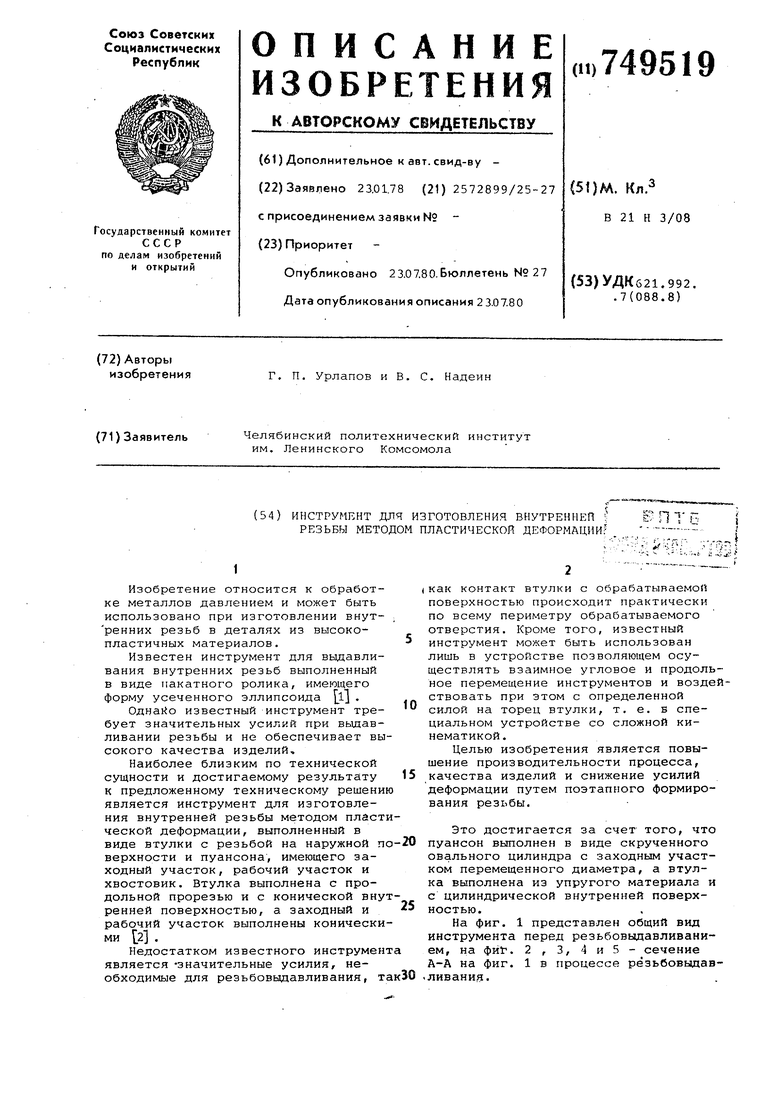

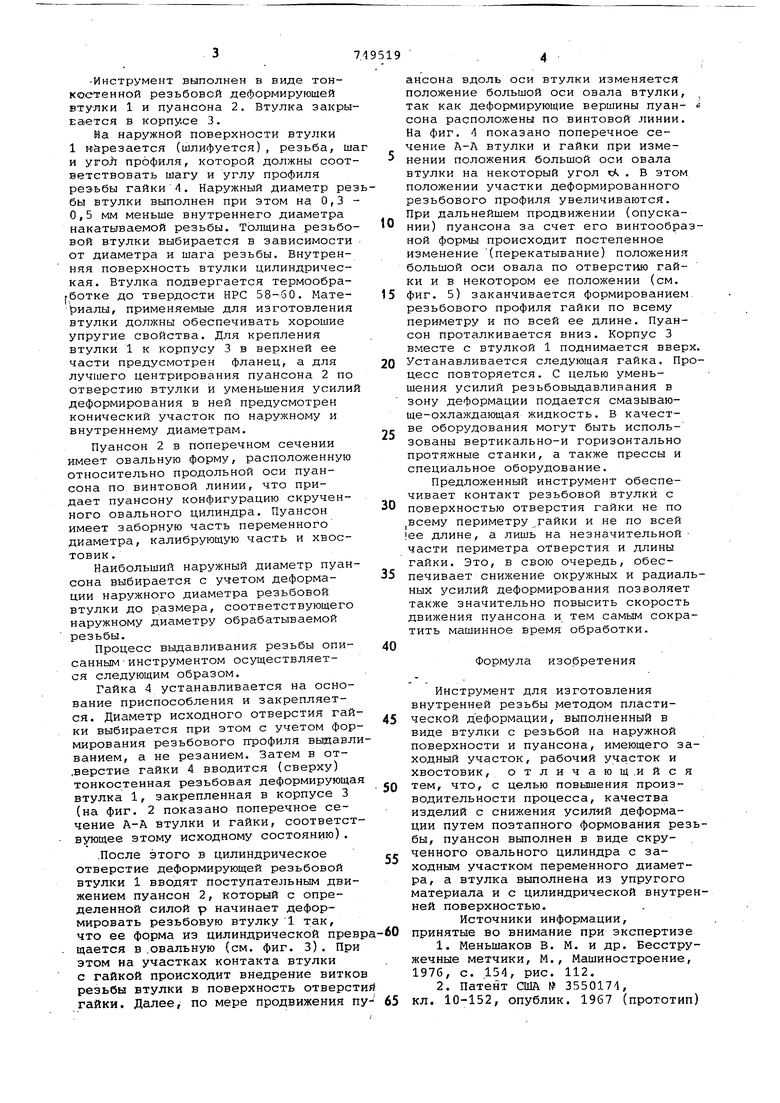

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении внутренних резьб в деталях из высокопластичных материалов. Известен инструмент для выдавливания внутренних резьб выполненный в виде накатного ролика, имеющего форму усеченного эллипсоида Llj . Одна1{о известный инструмент требует значительных усилий при вьщавливании резьбы и не обеспечивает вы сокого качества изделий. Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решени является инструмент для изготовления внутренней резьбы методом пласт ческой деформации, выполненный в виде втулки с резьбой на наружной п верхности и пуансона, имеющего заходный участок, рабочий участок и хвостовик. Втулка выполнена с продольной прорезью и с конической вн ренней поверхностью, а заходный и рабочий участок выполнены коническ ми Н Недостатком известного инструме является -значительные усилия, необходимые для резьбовндавливания, как контакт втулки с обрабатываемой поверхностью происходит практически по всему периметру обрабатываемого отверстия. Кроме того, известный инструмент может быть использован лишь в устройстве позволяющем осуществлять взаимное угловое и продольное перемещение инструментов и воздействовать при этом с определенной силой на торец втулки, т. е. s специальном устройстве со сложной кинематикой. Целью изобретения является повышение производительности процесса, качества изделий и снижение усилий деформации путем поэтапного формирования резьбы. Это достигается за счет того, что пуансон выполнен в виде скрученного овального цилиндра с заходным участком перемещенного диаметра, а втулка выполнена из упругого материала и с цилиндрической внутренней поверхностью. На фиг. 1 представлен общий вил инструмента перед резьбовыдавливанием, на . 2 , 3, 4 и 5 - сечение А-А на фиг. 1 в процессе рёзьбовьщавливания. Инструмент выполнен в виде тонкостенной резьбовой деформирующей втулки 1 и пуансона 2. Втулка закры вается в корпусе 3. йа наружной поверхности втулки 1 в&реэается (шлифуется), резьба, ш и уГоЛ профиля, которой должны COOT ветствовать шагу и углу профиля резьбы гайки 4. Наружный диаметр ре бы втулки выполнен при этом на 0,3 0,5 мм меньше внутреннего диаметра накатываемой резьбы. Толщина резьбо вой втулки выбирается в зависимости от диаметра и шага резьбы. Внутренняя Поверхность втулки цилиндрическая. Втулка подвергается термообра ботке до твердости НРС 58-60. МатеЬиалы, применяемые для изготовления втулки должны обеспечивать хорошие упругие свойства. Для крепления втулки 1 к корпусу 3 в верхней ее части предусмотрен фланец, а для лучшего центрирования пуансона 2 по отверстию втулки и уменьшения усили деформирования в ней предусмотрен конический участок по наружному и внутреннему диаметрам. Пуансон 2 в поперечном сечении имеет овальную форму, расположенную относительно продольной оси пуансона по БИНТОВОЙ линии, что придает пуансону конфигурацию скрученного овального цилиндра. Пуансон имеет заборную часть переменного диаметра, калибрующую часть и хвостовик . Наибольший наружный диаметр пуан сона выбирается с учетом деформации наружного диаметра резьбовой втулки до размера, соответствующего наружному диаметру обрабатываемой резьбы. Процесс выдавливания резьбы описанныминструментом осуществляется следующим образом. Гайка 4 устанавливается на основание приспособления и закрепляется. Диаметр исходного отверстия гай ки выбирается при этом с учетом фор мирования резьбового профиля выдавл ванием, а не резанием. Затем в от.верстие гайки 4 вводится (сверху) тонкостенная резьбовая деформирующа втулка 1, закрепленная в корпусе 3 (на фиг. 2 показано поперечное сечение А-А втулки и гайки, соответст вующее этому исходному состоянию). .После этого в цилиндрическое отверстие деформирующей резьбовой втулки 1 вводят поступате:1ьным движением пуансон 2, который с определенной силой р начинает деформировать резьбовую втулку 1 так, что ее форма из цилиндрической прев щается в .овальную (см. фиг. 3). При этом на участках контакта втулки с гайкой происходит внедрение витко резьбы втулки в поверхность отверст гайки. Далее, по мере продвижения п аксона вдоль оси втулки изменяется положение большой оси овала втулки, так как деформирующие вершины пуансона расположены по винтовой линии. На фиг. 4 показано поперечное сечение А-А втулки и гайки при изменении положения большой оси овала втулки на некоторый угол тЛ . В этом положении участки деформированного резьбового профиля увеличиваются. При дальнейшем продвижении (опускании) пуансона за счет его винтообразной формы происходит постепенное изменение (перекатывание) положения большой оси овала по отверстию гайки и в некотором ее положении (см. фиг. 5) заканчивается формированием резьбового профиля гайки по всему периметру и по всей ее длине. Пуансон проталкивается вниз. Корпус 3 вместе с втулкой 1 поднимается вверх. Устанавливается следующая гайка. Процесс повторяется. С целью уменьшения усилий резьбовьщавливания в зону деформации подается смазывающе-охлаждающая жидкость, в качестве оборудования могут быть использованы вертикально-и горизонтально протяжные станки, а также прессы и специальное оборудование. Предложенный инструмент обеспечивает контакт резьбовой втулки с поверхностью отверстия гайки не по Всему периметру гайки и не по всей ее длине, а лишь на незначительной части периметра отверстия и длины гайки. Это, в свою очередь, обеспечивает снижение окружных и радиальных усилий деформирования позволяет также значительно повысить скорость движения пуансона и тем самым сократить машинное время обработки. Формула изобретения Инструмент для изготовления внутренней резьбы методом пластической деформации, выполненный в виде втулки с резьбой на наружной поверхности и пуансона, имеющего заходный участок, рабочий участок и хвостовик, отличающ.ийся тем, что, с целью повышения производительности процесса, качества изделий с снижения усилий деформации путем поэтапного формования резьбы, пуансон выполнен в виде скрученного овального цилиндра с заходным участком переменного диаметра, а втулка выполнена из упругого материала и с цилиндрической внутренней поверхностью. Источники информации, принятые во внимание при экспертизе 1,Меньшаков В. М. и др. Бесстружечные метчики, М., Машиностроение, 1976, с. 154, рис. 112. 2.Патент США № 3550174, кл. 10-152, опублик. 1967 (прототип)

А-Д

/i-/i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| ВОЛНОВАЯ ГЕРМЕТИЧНАЯ ПЕРЕДАЧА АБРАМОВА В.А. | 2012 |

|

RU2551556C2 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| СЪЕМНИК КОЛЬЦЕВОЙ ПРОКЛАДКИ ИЗ ТРУБЫ | 2008 |

|

RU2393080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| Метчик | 1987 |

|

SU1683916A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764834A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| Устройство для обработки внутренней резьбы | 1981 |

|

SU1058698A1 |

Авторы

Даты

1980-07-23—Публикация

1978-01-23—Подача