Изобретение относится к области металлообработки и может быть использовано при изготовлении ребристых трубчатых радиаторов методом резания.

Целью изобретения является расширение технологических возможностей инструмента путем обеспечения получения ребристых радиаторов овального поперечного сечения.

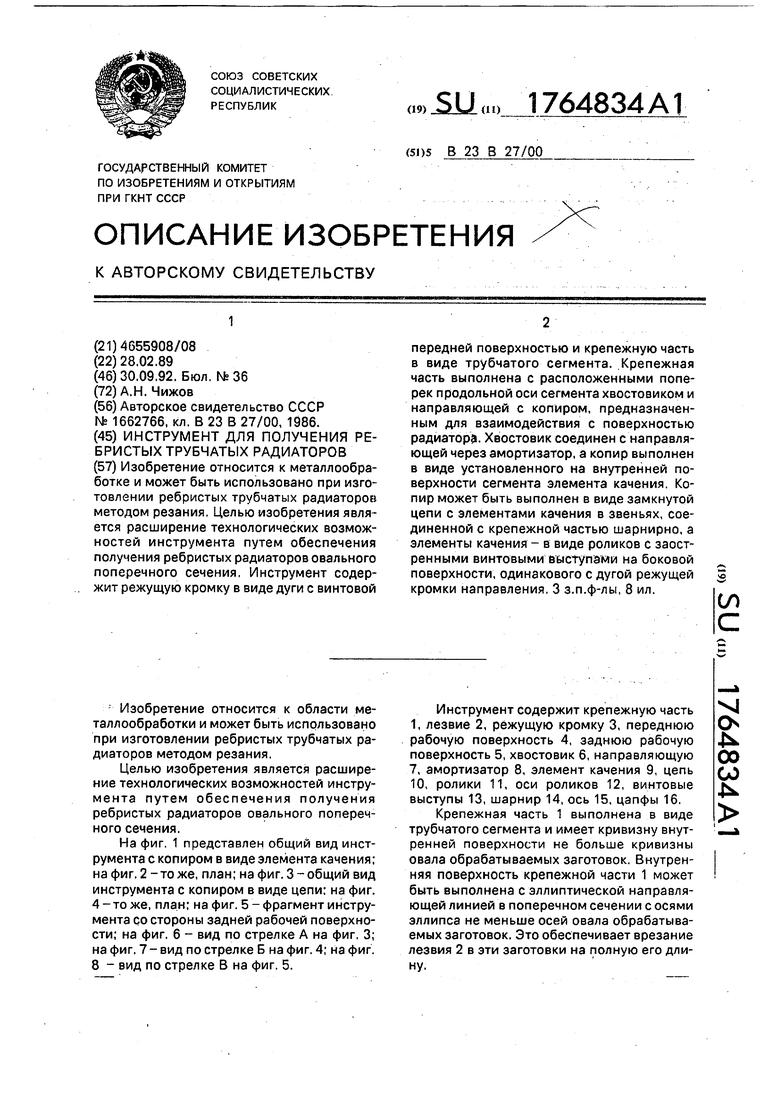

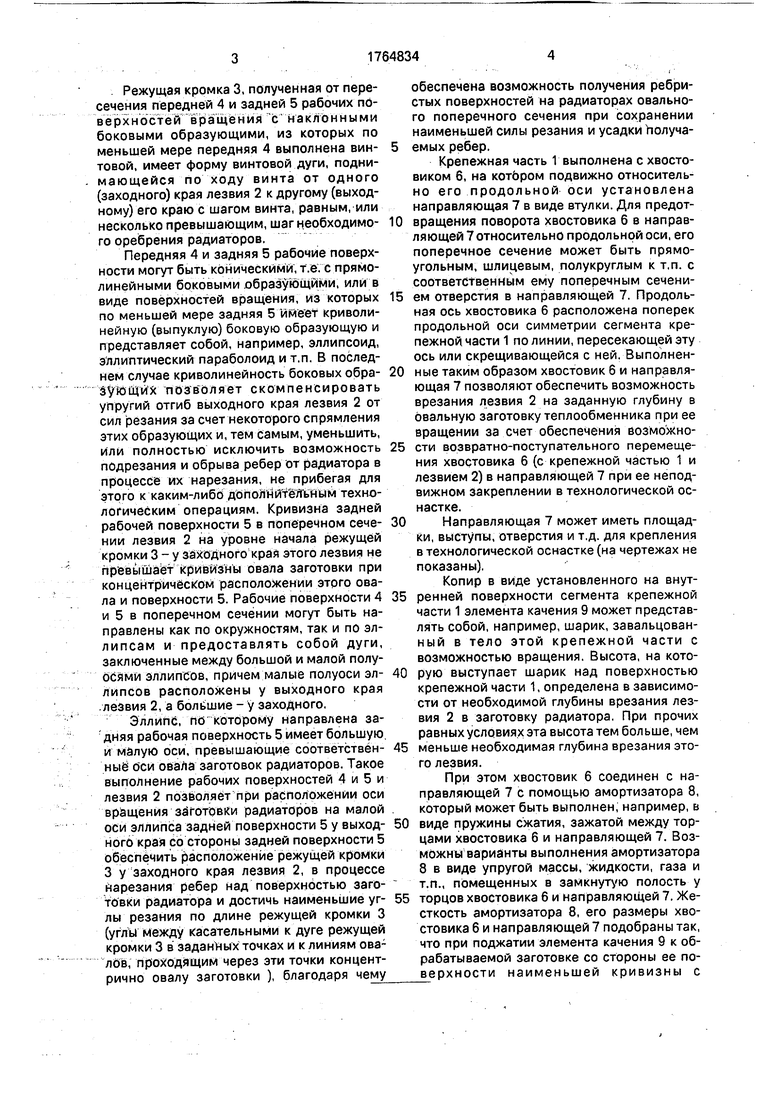

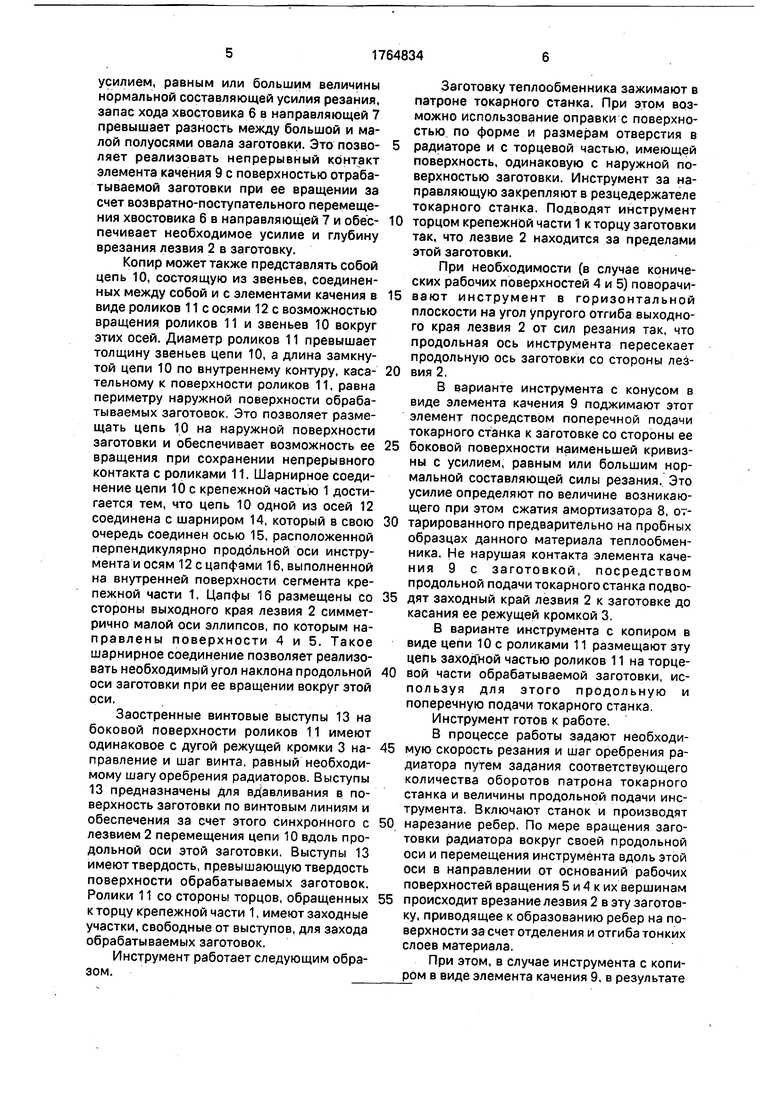

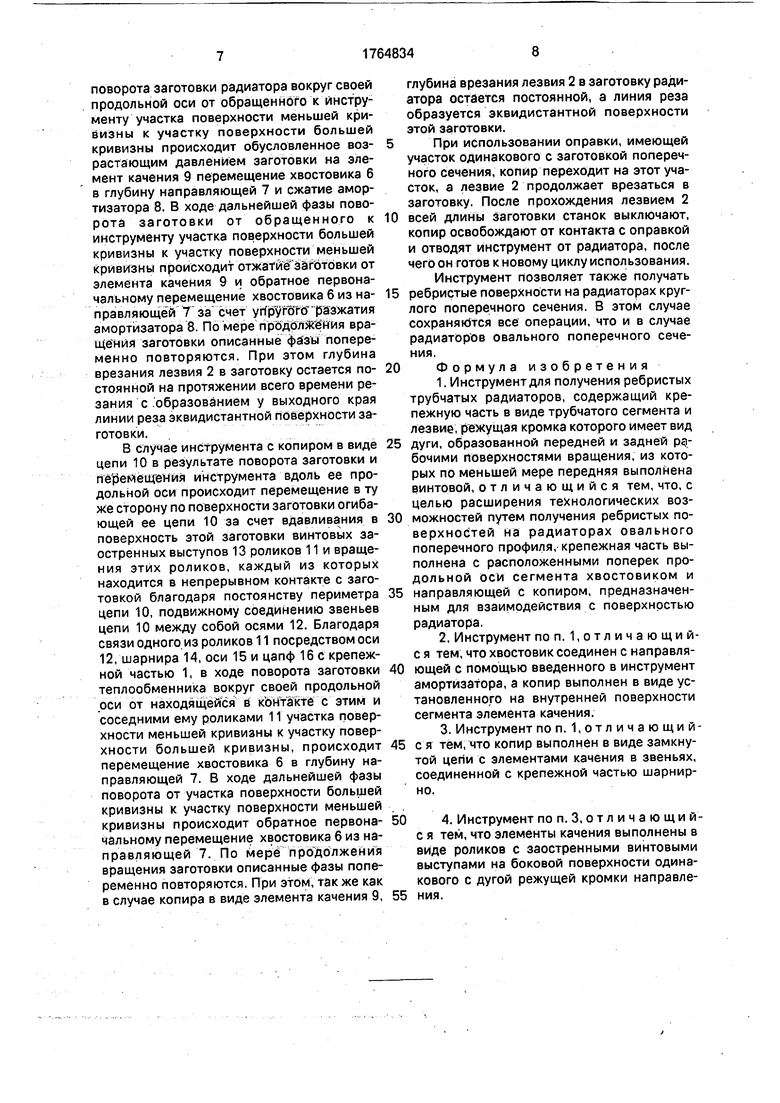

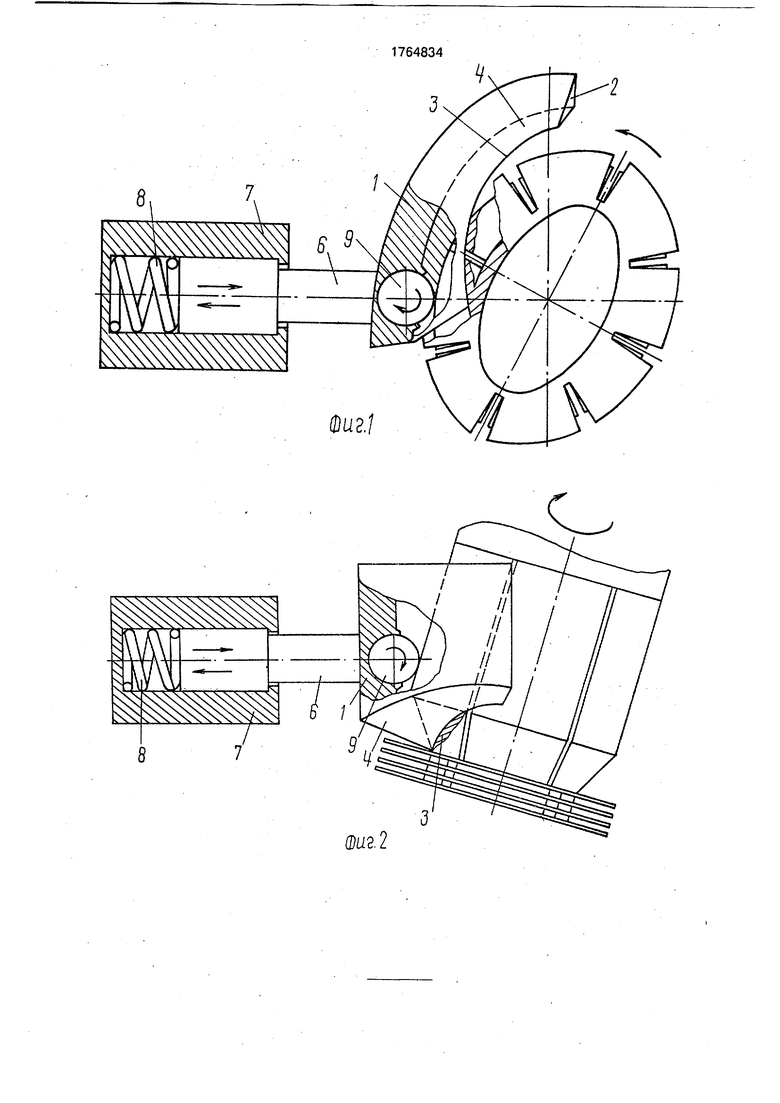

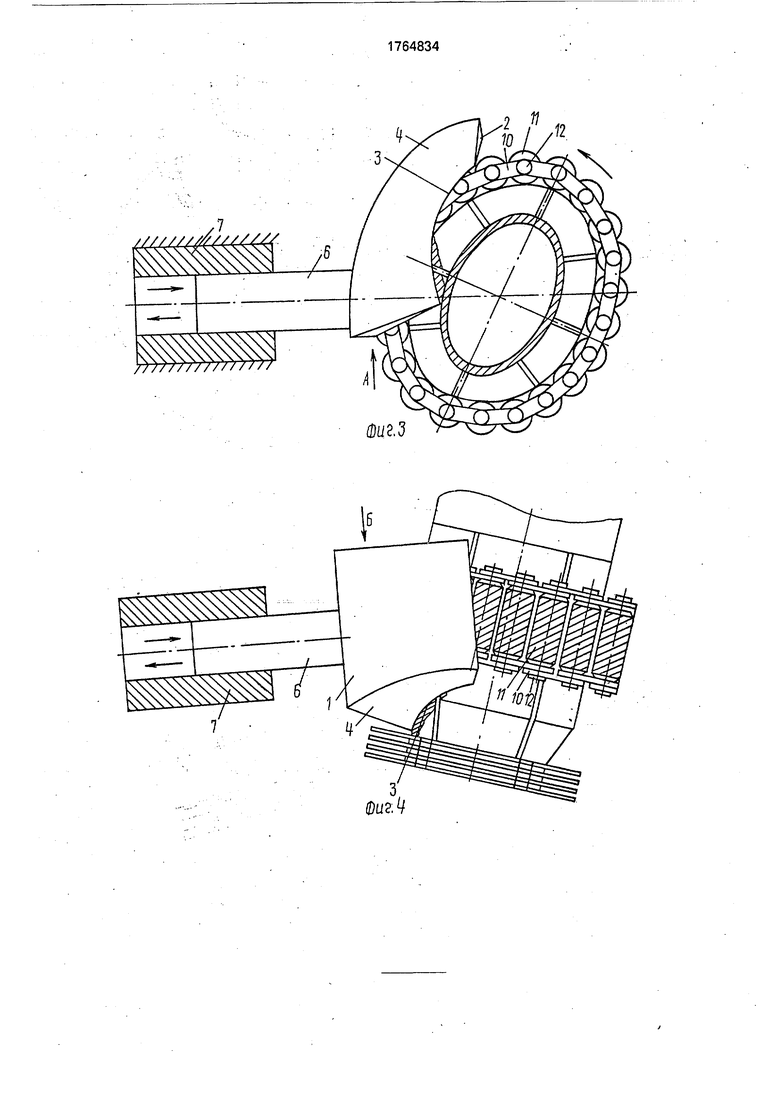

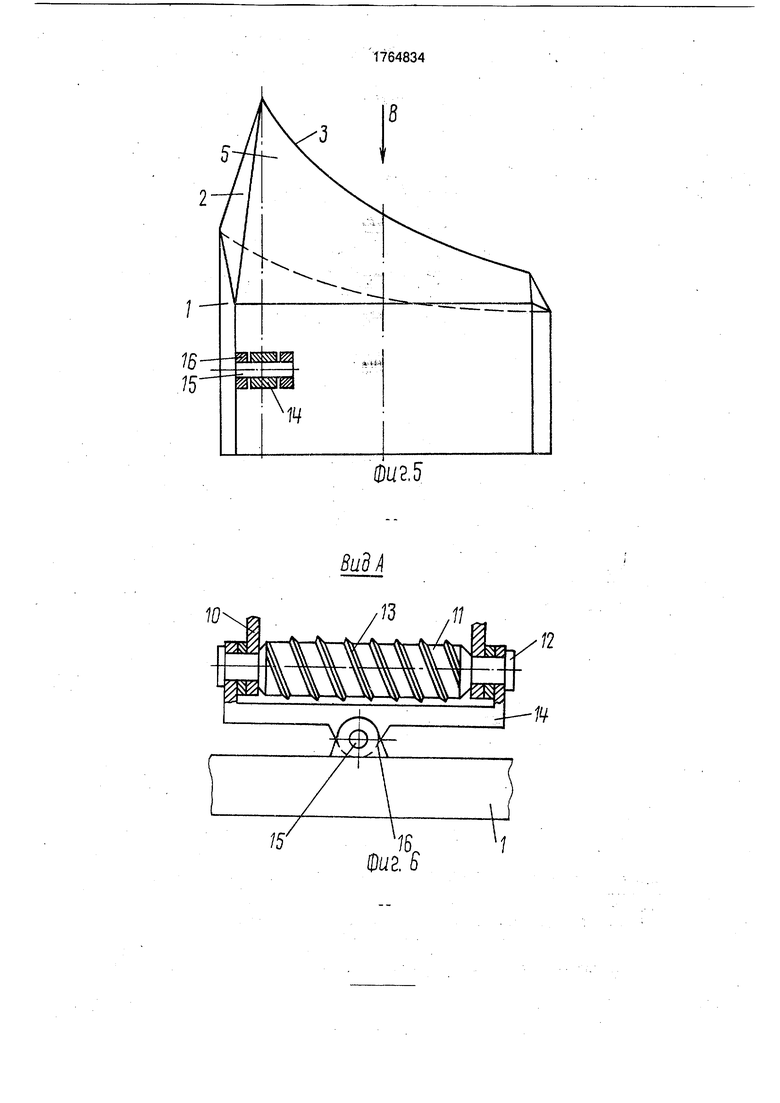

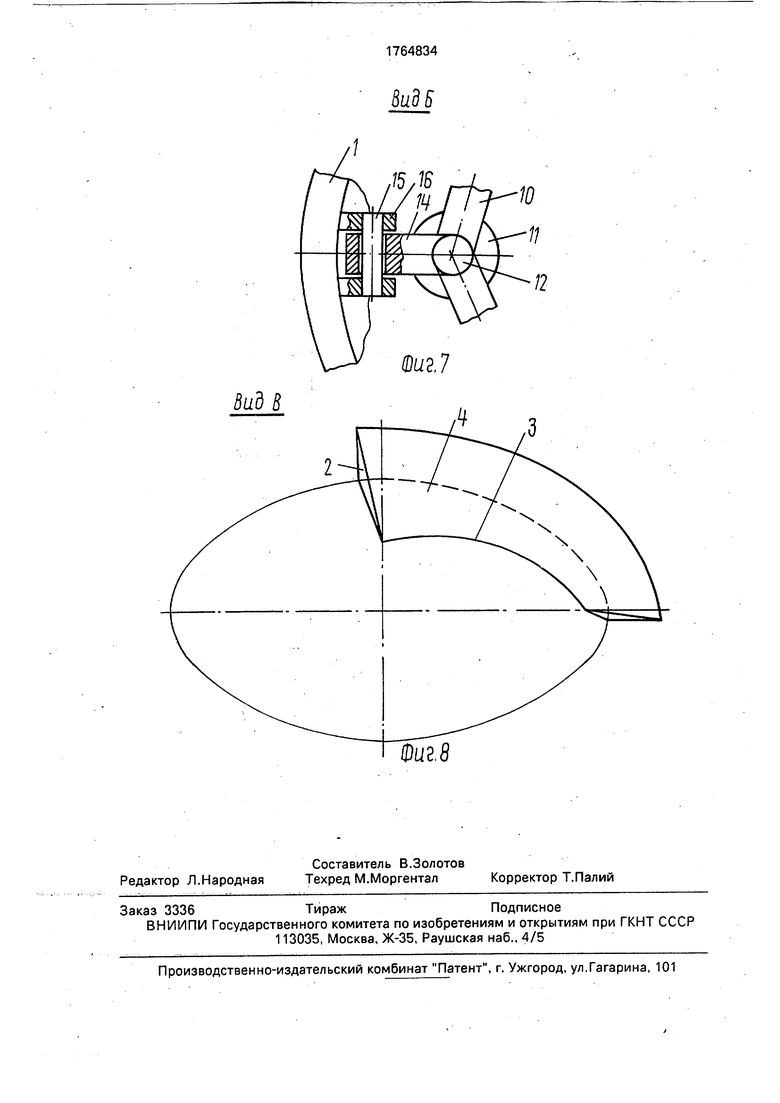

На фиг. 1 представлен общий вид инструмента с копиром в виде элемента качения; на фиг. 2 -то же, план; на фиг. 3 - общий вид инструмента с копиром в виде цепи; на фиг. 4 -то же, план; на фиг. 5 - фрагмент инструмента со стороны задней рабочей поверхности; на фиг. 6 - вид по стрелке А на фиг. 3; на фиг. 7 - вид по стрелке Б на фиг. 4; на фиг. 8 - вид по стрелке В на фиг. 5.

Инструмент содержит крепежную часть 1, лезвие 2, режущую кромку 3, переднюю рабочую поверхность 4, заднюю рабочую поверхность 5, хвостовик 6, направляющую 7, амортизатор 8, элемент качения 9, цепь 10, ролики 11, оси роликов 12, винтовые выступы 13, шарнир 14, ось 15, цапфы 16,

Крепежная часть 1 выполнена в виде трубчатого сегмента и имеет кривизну внутренней поверхности не больше кривизны овала обрабатываемых заготовок. Внутренняя поверхность крепежной части 1 может быть выполнена с эллиптической направляющей линией в поперечном сечении с осями эллипса не меньше осей овала обрабатываемых заготовок. Это обеспечивает врезание лезвия 2 в эти заготовки на полную его длину.

VI О 44 00 GJ

Режущая кромка 3, полученная от пересечения передней 4 и задней 5 рабочих поверхностей вращения с наклонными боковыми образующими, из которых по меньшей мере передняя 4 выполнена винтовой, имеет форму винтовой дуги, поднимающейся по ходу винта от одного (заходного) края лезвия 2 к другому (выходному) его краю с шагом винта, равным, или несколько превышающим, шаг необходимого оребрения радиаторов.

Передняя 4 и задняя 5 рабочие поверхности могут быть коническими, т.е. с прямолинейными боковыми образующими, или в виде поверхностей вращения, из которых по меньшей мере задняя 5 имеет криволинейную (выпуклую) боковую образующую и представляет собой, например, эллипсоид, эллиптический параболоид и т.п. В последнем случае криволинейность боковых образующих позволяет скомпенсировать упругий отгиб выходного края лезвия 2 от сил резания за счет некоторого спрямления этих образующих и, тем самым, уменьшить, или полностью исключить возможность подрезания и обрыва ребер от радиатора в процессе их нарезания, не прибегая для этого к каким-либо дополнительным технологическим операциям. Кривизна задней рабочей поверхности 5 в поперечном сечении лезвия 2 на уровне начала режущей кромки 3 - у заходного край этого лезвия не превышает кривизны овала заготовки при концентрическом расположении этого овала и поверхности 5. Рабочие поверхности 4 и 5 в поперечном сечении могут быть направлены как по окружностям, так и по эллипсам и предоставлять собой дуги, заключенные между большой и малой полуосями эллипсов, причем малые полуоси эллипсов расположены у выходного края лезвия 2, а большие - у заходного.

Эллипс, по которому направлена задняя рабочая поверхность 5 имеет большую и малую оси, превышающие соответственные оси овала заготовок радиаторов. Такое выполнение рабочих поверхностей 4 и 5 и лезвия 2 позволяет при расположении оси вращения заготовки радиаторов на малой оси эллипса задней поверхности 5 у выходного края со стороны задней поверхности 5 обеспечить расположение режущей кромки 3 у заходного края лезвия 2, в процессе нарезания ребер над поверхностью заготовки радиатора и достичь наименьшие углы резания по длине режущей кромки 3 (углы между касательными к дуге режущей кромки 3 в заданных точках и к линиям овалов, проходящим через эти точки концент- рично овалу заготовки ), благодаря чему

обеспечена возможность получения ребристых поверхностей на радиаторах овального поперечного сечения при сохранении наименьшей силы резания и усадки получаемых ребер.

Крепежная часть 1 выполнена с хвостовиком б, на котЬром подвижно относительно его продольной оси установлена направляющая 7 в виде втулки. Для предот0 вращения поворота хвостовика б в направляющей 7 относительно продольной оси, его поперечное сечение может быть прямоугольным, шлицевым, полукруглым к т.п. с соответственным ему поперечным сечени5 ем отверстия в направляющей 7. Продольная ось хвостовика 6 расположена поперек продольной оси симметрии сегмента крепежной части 1 по линии, пересекающей эту ось или скрещивающейся с ней. Выполнен0 ные таким образом хвостовик 6 и направляющая 7 позволяют обеспечить возможность врезания лезвия 2 на заданную глубину в овальную заготовку теплообменника при ее вращении за счет обеспечения ЁОЗМОЖНО5 сти возвратно-поступательного перемещения хвостовика 6 (с крепежной частью 1 и лезвием 2) в направляющей 7 при ее неподвижном закреплении в технологической оснастке.

0 Направляющая 7 может иметь площадки, выступы, отверстия и т.д. для крепления в технологической оснастке (на чертежах не показаны).

Копир в виде установленного на внут5 ренней поверхности сегмента крепежной части 1 элемента качения 9 может представлять собой, например, шарик, завальцован- ный в тело этой крепежной части с возможностью вращения. Высота, на кото0 рую выступает шарик над поверхностью крепежной части 1, определена в зависимости от необходимой глубины врезания лезвия 2 в заготовку радиатора, При прочих равных условиях эта высота тем больше, чем

5 меньше необходимая глубина врезания этого лезвия.

При этом хвостовик 6 соединен с направляющей 7 с помощью амортизатора 8, который может быть выполнен, например, в

0 виде пружины сжатия, зажатой между торцами хвостовика б и направляющей 7. Возможны варианты выполнения амортизатора 8 в виде упругой массы, жидкости, газа и т.п., помещенных в замкнутую полость у

5 торцов хвостовика б и направляющей 7. Жесткость амортизатора 8, его размеры хвостовика 6 и направляющей 7 подобраны так, что при поджатии элемента качения 9 к обрабатываемой заготовке со стороны ее поверхности наименьшей кривизны с

усилием, равным или большим величины нормальной составляющей усилия резания, запас хода хвостовика 6 в направляющей 7 превышает разность между большой и малой полуосями овала заготовки. Это позво- ляет реализовать непрерывный контакт элемента качения 9 с поверхностью отрабатываемой заготовки при ее вращении за счет возвратно-поступательного перемещения хвостовика 6 в направляющей 7 и обес- печивает необходимое усилие и глубину врезания лезвия 2 в заготовку.

Копир может также представлять собой цепь 10, состоящую из звеньев, соединенных между собой и с элементами качения в виде роликов 11с осями 12 с возможностью вращения роликов 11 и звеньев 10 вокруг этих осей. Диаметр роликов 11 превышает толщину звеньев цепи 10, а длина замкнутой цепи 10 по внутреннему контуру, каса- тельному к поверхности роликов 11, равна периметру наружной поверхности обрабатываемых заготовок. Это позволяет размещать цепь 10 на наружной поверхности заготовки и обеспечивает возможность ее вращения при сохранении непрерывного контакта с роликами 11. Шарнирное соединение цепи 10с крепежной частью 1 достигается тем, что цепь 10 одной из осей 12 соединена с шарниром 14, который в свою очередь соединен осью 15, расположенной перпендикулярно продольной оси инструмента и осям 12 с цапфами 16, выполненной на внутренней поверхности сегмента крепежной части 1. Цапфы 16 размещены со стороны выходного края лезвия 2 симметрично малой оси эллипсов, по которым направлены поверхности 4 и 5. Такое шарнирное соединение позволяет реализовать необходимый угол наклона продольной оси заготовки при ее вращении вокруг этой оси.

Заостренные винтовые выступы 13 на боковой поверхности роликов 11 имеют одинаковое с дугой режущей кромки 3 на- правление и шаг винта, равный необходимому шагу оребрения радиаторов, Выступы 13 предназначены Для вдавливания в поверхность заготовки по винтовым линиям и обеспечения за счет этого синхронного с лезвием 2 перемещения цепи 10 вдоль продольной оси этой заготовки, Выступы 13 имеют твердость, превышающую твердость поверхности обрабатываемых заготовок. Ролики 11 со стороны торцов, обращенных к торцу крепежной части 1, имеют заходные участки, свободные от выступов, для захода обрабатываемых заготовок.

Инструмент работает следующим образом.

Заготовку теплообменника зажимают в патроне токарного станка. При этом возможно использование оправки с поверхностью по форме и размерам отверстия в радиаторе и с торцевой частью, имеющей поверхность, одинаковую с наружной поверхностью заготовки. Инструмент за направляющую закрепляют в резцедержателе токарного станка. Подводят инструмент торцом крепежной части 1 к торцу заготовки так, что лезвие 2 находится за пределами этой заготовки.

При необходимости (в случае конических рабочих поверхностей 4 и 5) поворачи- вают инструмент в горизонтальной плоскости на угол упругого отгиба выходного края лезвия 2 от сил резания так, что продольная ось инструмента пересекает продольную ось заготовки со стороны лезвия 2.

В варианте инструмента с конусом в виде элемента качения 9 поджимают этот элемент посредством поперечной подачи токарного станка к заготовке со стороны ее боковой поверхности наименьшей кривизны с усилием, равным или большим нормальной составляющей силы резания. Это усилие определяют по величине возникающего при этом сжатия амортизатора 8, от- тарированного предварительно на пробных образцах данного материала теплообменника. Не нарушая контакта элемента качения 9 с заготовкой, посредством продольной подачи токарного станка подводят заходный край лезвия 2 к заготовке до касания ее режущей кромкой 3,

В варианте инструмента с копиром в виде цепи 10с роликами 11 размещают эту цепь заходной частью роликов 11 на торцевой части обрабатываемой заготовки, используя для этого продольную и поперечную подачи токарного станка.

Инструмент готов к работе.

В процессе работы задают необходимую скорость резания и шаг оребрения радиатора путем задания соответствующего количества оборотов патрона токарного станка и величины продольной подачи инструмента. Включают станок и производят нарезание ребер. По мере вращения заготовки радиатора вокруг своей продольной оси и перемещения инструмента вдоль этой оси в направлении от оснований рабочих поверхностей вращения 5 и 4 к их вершинам происходит врезание лезвия 2 в эту заготовку, приводящее к образованию ребер на поверхности за счет отделения и отгиба тонких слоев материала.

При этом, в случае инструмента с копиром в виде элемента качения 9, в результате

поворота заготовки радиатора вокруг своей продольной оси от обращенного к инструменту участка поверхности меньшей кривизны к участку поверхности большей кривизны происходит обусловленное воз- растающим давлением заготовки на элемент качения 9 перемещение хвостовика 6 в глубину направляющей 7 и сжатие амортизатора 8. В ходе дальнейшей фазы поворота заготовки от обращенного к инструменту участка поверхности большей кривизны к участку поверхности меньшей кривизны происходит отжатие заготовки от элемента качения 9 и обратное первоначальному перемещение хвостовика 6 из на- правляющей 7 за счет yrfpyroYtf разжатия амортизатора 8. По мере продолжения вращения заготовки описанные фазы попеременно повторяются. При этом глубина врезания лезвия 2 в заготовку остается по- стоянной на протяжении всего времени резания с образованием у выходного края линии реза эквидистантной поверхности заготовки,

В случае инструмента с копиром в виде цепи 10 в результате поворота заготовки и перемещения инструмента вдоль ее продольной оси происходит перемещение в ту же сторону по поверхности заготовки огибающей ее цепи 10 за счет вдавливания в поверхность этой заготовки винтовых заостренных выступов 13 роликов 11 и вращения этих роликов, каждый из которых находится в непрерывном контакте с заготовкой благодаря постоянству периметра цепи 10, подвижному соединению звеньев цепи 10 между собой осями 12. Благодаря связи одного из роликов 11 посредством оси 12, шарнира 14, оси 15 и цапф 16с крепежной частью 1, в ходе поворота заготовки теплообменника вокруг своей продольной оси от находящейся в контакте с этим и соседними ему роликами 11 участка поверхности меньшей кривизны к участку поверхности большей кривизны, происходит перемещение хвостовика 6 в глубину направляющей 7. В ходе дальнейшей фазы поворота от участка поверхности большей кривизны к участку поверхности меньшей кривизны происходит обратное первона- чальному перемещение хвостовика 6 из направляющей 7. По мере продолжения вращения заготовки описанные фазы попеременно повторяются. При этом, так же как в случае копира в виде элемента качения 9,

глубина врезания лезвия 2 в заготовку радиатора остается постоянной, а линия реза образуется эквидистантной поверхности этой заготовки.

При использовании оправки, имеющей участок одинакового с заготовкой поперечного сечения, копир переходит на этот участок, а лезвие 2 продолжает врезаться в заготовку. После прохождения лезвием 2 всей длины заготовки станок выключают, копир освобождают от контакта с оправкой и отводят инструмент от радиатора, после чего он готов к новому циклу использования.

Инструмент позволяет также получать ребристые поверхности на радиаторах круглого поперечного сечения. В этом случае сохраняются все операции, что и в случае радиаторов овального поперечного сечения,

Формула изобретения

1.Инструмент для получения ребристых трубчатых радиаторов, содержащий крепежную часть в виде трубчатого сегмента и лезвие, режущая кромка которого имеет вид дуги, образованной передней и задней рд- бочими поверхностями вращения, из которых по меньшей мере передняя выполнена винтовой, отличающийся тем, что, с целью расширения технологических возможностей путем получения ребристых поверхностей на радиаторах овального поперечного профиля, крепежная часть выполнена с расположенными поперек продольной оси сегмента хвостовиком и направляющей с копиром, предназначенным для взаимодействия с поверхностью радиатора.

2.Инструмент по п. 1,отличающий- с я тем, что хвостовик соединен с направляющей с помощью введенного в инструмент амортизатора, а копир выполнен в виде установленного на внутренней поверхности сегмента элемента качения.

3.Инструмент по п. 1,отличающий- с я тем, что копир выполнен в виде замкнутой цепи с элементами качения в звеньях, соединенной с крепежной частью шарнир- но.

4.Инструмент по п. 3, о т л и ч а ю щ и й- с я тем, что элементы качения выполнены в виде роликов с заостренными винтовыми выступами на боковой поверхности одинакового с дугой режущей кромки направления.

8

Фиг/

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764835A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1808474A1 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОЙ ФИБРОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212314C1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU124332A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ПЛИТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2456129C1 |

Изобретение относится к металлообработке и может быть использовано при изготовлении ребристых трубчатых радиаторов методом резания. Целью изобретения является расширение технологических возможностей инструмента путем обеспечения получения ребристых радиаторов овального поперечного сечения. Инструмент содержит режущую кромку в виде дуги с винтовой передней поверхностью и крепежную часть в виде трубчатого сегмента. Крепежная часть выполнена с расположенными поперек продольной оси сегмента хвостовиком и направляющей с копиром, предназначенным для взаимодействия с поверхностью радиатор. Хвостовик соединен с направляющей через амортизатор, а копир выполнен в виде установленного на внутренней поверхности сегмента элемента качения. Копир может быть выполнен в виде замкнутой цепи с элементами качения в звеньях, соединенной с крепежной частью шарнирно, а элементы качения - в виде роликов с заостренными винтовыми выступами на боковой поверхности, одинакового с дугой режущей кромки направления. 3 з.п.ф-лы, 8 ил. СО с

з

шг2

///////////////.

- - -T s -ь- t -t V Л. Ч.

/

/ / ///// ////////

fflu,3

Вид Л

15

/

фцг5

я

Фиг.8

BudS

Фиг 8

| Инструмент для получения ребристых трубчатых радиаторов | 1986 |

|

SU1662766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-02-28—Подача