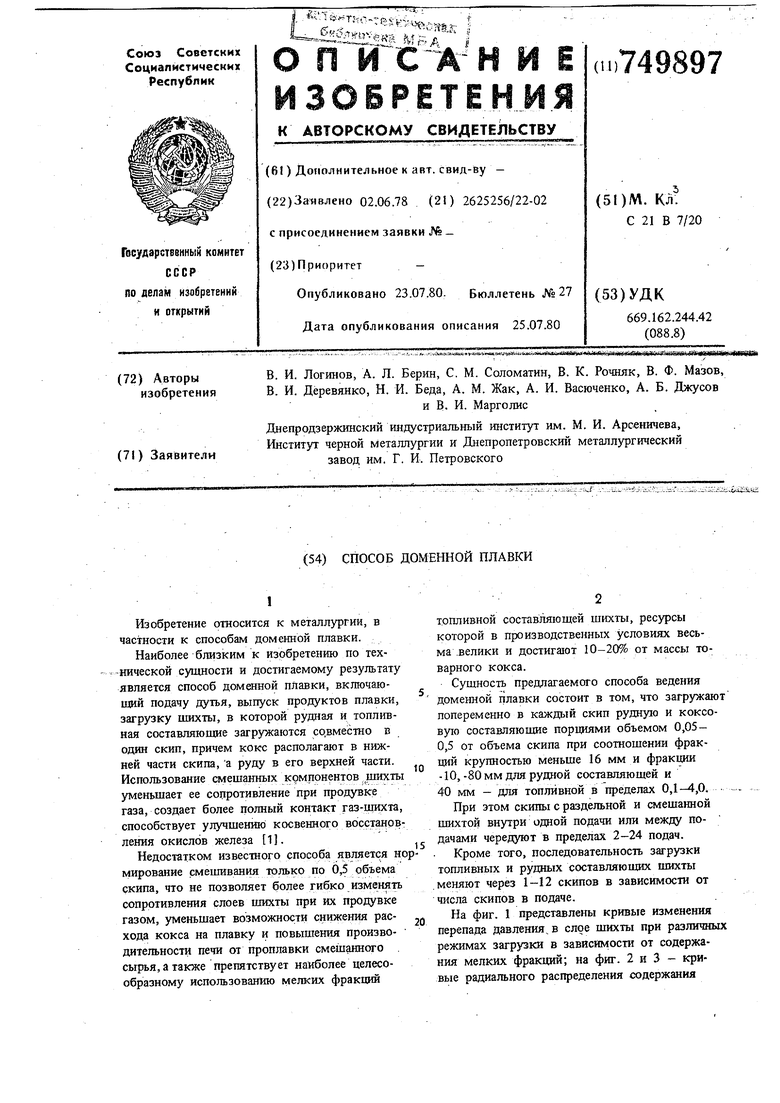

(54) СПОСОБ ДОМЕННОЙ ПЛАВКИ Изобретение относится к металлургии, в частности к способам доменной плавки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ доменной плавки, включаюидай подачу дутья, выпуск продуктов плавки, загрузку шихты, в которой рудная и топливная составляющие загружаются совместно в один скип, причем кокс располагают в нижней части скипа, а руду в его верхней части. Использование смешанных компонентов шихты уменьшает ее сопротивление при продувке газа, создает более полный контакт газ-пшхта способствует улучшению косвенного восстанов ления окислов железа 1). Недостатком известного способа является н мирование смешивания только по 0,5 объема скипа, что не позволяет более гибко изменять сопротивления слоев шихты при их продувке газом, уменьшает возможности снижения расхода кокса на плавку и повышения производительности печи от проплавки cMeiuafmoro сырья, а также препятствует наиболее целесообразному использованию мелких фракций топливной составляющей шихты, ресурсы которой в производственных условиях весьма .велики и достигают 10-20% от массы товарного кокса. Сущность предлагаемого способа ведения доменной плавки состоит в том, что загружают попеременно в каждый скип рудную и коксовую составляющие порциями обьемом 0,050,5 от объема скипа при соотношении фракций крупностью меньше 16 мм и фракции -10,-80мм для рудной составляющей и 40 мм - для топливной в пределах 0,1-4,0. При этом скипы с раздельной и смешанной шихто1| внутри одной подачи или между подачами чередуют в пределах 2-24 подач. Кроме того, последовательность загрузки топливных и рудных составляющих шихты меняют через 1-12 скипов в зависимости от числа скипов в подаче. На фиг, 1 представлены кривые изменения перепада давления в слое шихты при различных режимах загрузки в зависимости от содержания мелких фракций; на фиг. 2 и 3 - кривые радиального распределения содержания двуокиси углерода при различных режимах загрузки печи. Шихтовые материалы (кокс, железорудные составляющие и различные добавки) загружают в доменную печь отдельными подачал1И с по мощью скипов. Объем составляющих одной подачи соответ.ствует объему нескольких скипов, поэтому под ч1 на1 кодапЛни1 ах подаётся тго частям йёсколь кимй скипами в зависимости от объема затружаемых материалов, полезной емкости скипа и технологических особенностей плавки. Загрузку рудных и топливных составляющих шихты осуществляют в один или различные ; скипьГ1 пределах одной подачи или в различных подачах, что позволяет более гибко и эффективно управлять домегшой плавкой. При смещанной загрузке в каждый скип загружают попеременно рудную и топливную составляющую портдаями объемом 0,05-0,5 от объема скипа при соотнощении фракций крупностью меньше и больще 10 мм для рудной составляющей и 40 мм для топливной составляющей в пределах 0,1-4,0. При такой загрузке кокс и рудньте материалы с добавками располагаются в скипе слоями, что обеспечивает более полное перемешивание составляющих щихты в процессе перегрузки ее в скипа на малый конус, а затем на большой и в печь. Это объясняется тем, что более мелкий и тяжелый рудный материал вне ряется между кусками кокса. Улупиённое перетЛеЩивание рудных материалов и кокса при загрузке обесПечивает более равномерное их распределение по сечению печи, а это, как показь1вают опытные плавки, способствует более полному использованию восстановительной и тепловой энергии газа, улз шеиию тех Шк рукономотёских показателей плавки, повы шен шо производительности печи и снижению удельного расхода кокса. Выдача шихтовых материалов в скип порциями объемом менее 0,05 скипа значительно усложняет загрузку составляющих шихты и пр водит к Удлинению времени наполнения каждо го скипа,что снижает производительность участка загрузки. Но главное при загрузке шихтовых материа лов в скип бол ее мелкими пЬрциями или даж в смеси, приводит к расслаиванию материалов при перегрузке их из скипа в воронку малого конуса, а затем на большой конус и в печь. Это объясняется тем, что более мелкий и тяже лый рудный материал выпадает из смеси и рас полагается отдельными слоями, что подтвержда ется результатами исследования на модели засыпного устройства в масштабе 1:10 натураль ной величины. Таким образом, перемешивание шихтовых материалов до загрузки в скип или

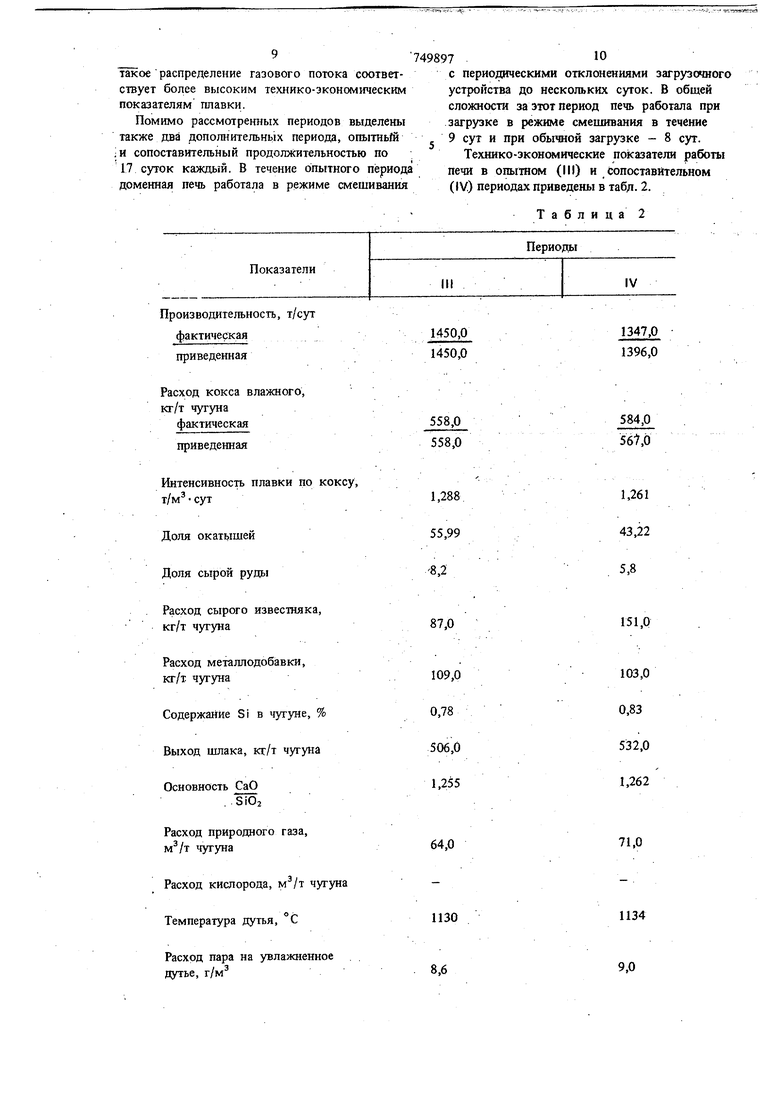

749897 их в скип более дробными порциями не является рациональной, поскольку снижает , эффективность доменного процесса и техникоэкономические показатели печи. Пределы ОД-4,0 соотношений фракций крупностью меньше и больше 10 мм для рудной составляющей и 40 мм для топливной составляющей установлены опытным путем и являются оптимальными., , Уменьшение этйго отношения ниже нижнего предела (0,1) не дает ошз имого вы- ч игрыша в газодинамическом отнощении и в то же время связано с усложнением производства кокса и окатыщей (рудной и .топливной составляющих) и повышением их стоимости. Увеличение указанного отношения выше верхнего предела (4,0) приводит к повышению содержания мелких фракций в рудной и топливной составлякзщих, что ухудшает газодинамические условия и снижает технико-экойомические показатели плавки. При загрузке шихты в печь чередуют скипы с раздельной и см ешанной шихтой внутри одной подачи или между подачами в пределах 2-24 подач. Такое чередование позволяет . при необходимости в большей или меньшей мере воздействовать на радиальное газораспределение или вызвать желаемое изменение в распределении газового потока с определенной заданной периодич1-1остью. Изменение пределов чередования скипов ниже и выше указанных значений ( 2 - 24) переводит практически работу доменной печи на режим раздельной или смешанной загрузки шихты, что, как показывают опытные плавки, снижает возможности эффективного управления распределение газового потока и технико-экономических показателей работы печи. Последовательность загрузк:и, топливных и рудных составляющих в скипах меняют через 1-12 скипов в з ависимрсти от числа скипов в одной подаче. Абсолютно полное смешивание рудных материалов и кокса практически обеспечить при загрузках и перегрузках шихты не возможно, вследствие чего в печи сохраняется какая-то неравномерность распределения рудных Материалов по радиусу. Изменение последовательности загрузки компонентов шихты в скипах позволяет смешать эту неравномерность в желаемом направлении к периферии или, напротив, к центру и поддерживать необходимое распределение газа по радиусу печи, что обеспечивает необходимость газового потока и повышает технико-экономические показатели работы печи на шихтах различной крупности и пасыпной массы. Подачу дутья и вьшуск продуктов плавки осуществляют обычным путем. Экспериментальные кривые 1 н 2 изменення потери давления газа в слое при загрузке раздельной (1) и смешанной (2) шихты в зависимости от содержания мелкой фракции 0-5 мм. Приведенные кривые указывают на то, что при смеша С1ой загрузке увеяиче1ше содержания мелочи сопровождается менее инте сивным ростом потери давления. Причем -при содержаниях мелочи, превышаюшйх 10%, газодинамическое сопротивление смешанной шихты меньше, чем раздельной. Такие же закономерности наблюдают при добавке в шихту фракции 3-5 мм, но менее резко выраженные. Таким образом, смешивание рудных и топливных составляк)щих, содержащих значительное количество .мелочи, позволяет наиболее целесообразно использовать мелкие фракции шихты, что снижает затраты капиталовложений на увеличение производственных мошностей предприятий по подготовке материалов, улучшает газопроницаемость шихтыи способствует повышению производительности печи и снижегопо расхода кокса. На печи объемом 700 м выплавляют передельный чугун. Основными составляюшими шю ты являются агломерат ЮГОК с содержанием железа 54,7-55,2% и окатыши ЦГОК или СевГОК, содержащие 60,0-60,5% железа. Доля окатышей в рудной части шихты 40-50%. Периоджюски в шихту расходуется сырая руда в количестве до 260 кг/т чугуна. Содержа ше шелочи фракции 0-5 в агломерате 22-27%. В отдельные периоды оно значительно повышается в связи с использованием агломерата, хра11ящегося на рудном дворе. Цех работает на привозном сырье, что вынуждает иметь запас агломерата, несмотря на его разрушение при перегрузках и хранении. Содер жание щелочи 0-5 мм в окатышах 4-10%. Состав ИШХТЫ значительно колеблется от 100% агломерата до 100% окатышей. На печи 11риме}юют четырехскиповую загрузку. В обь{чных условиях чаще всего ис761юльзугот. систему загрузки КАОК при уровне засыпки 2,5 м. При этом подача состоит из 13-15 т рудных материалов и 3,8-4,6 т кокса. Эти условия сохраняются в период непосредственно предшествующей переходу на режим смешивания материалов. Переход на режим смешивания осушестапен 26 сентября 1977 года при наборе программы КАОК, что обеспечивает загрузку по схеме А К К О (внизу индексы маК О А К териалов, загружаемых на дно скипа). В опытный период продолжающийся до 3 октября 1977 года печь работала преимущественно на этой загрузке и в отдельные сутки па за(рудная часть грузках скипа) и -- К К КК при этом наблюдается, (кокс на дно скипа). Р Р Р способствует что система К КК К подгрузке периферии рудными материалами. . При новом режиме загрузки в каждьш скип загружают поперемеьшо рудную и топливную составляющие порциями 0,5 объема скипа. При этом сортнощение фракций крупностью меньше и больше 10 мм для рудной составляющей и 40 мм для топливной составляющей изменяют соответственно в пределах 0,04-6 и 0,02-70,0. Наиболее высокие технико-экономические показатели имеют место при указанном соотнощении в пределах 0,1-4,0. Для выявления влияния нового режима загрузки на работу печи выделены два периода. Опытный период непрерывной эксплуатации устройства в. течение 8 сут. и предшествовавший ему сопоставите;п ный период такой же продолжительности. Технико-экономические показатели работы печи в опытный (1) и сравнительный (II) периоды приведены в табл.1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки шихтовых материалов в доменную печь | 1989 |

|

SU1710579A1 |

| Способ загрузки доменной печи | 1983 |

|

SU1145034A1 |

| Способ промывки горна и стен доменной печи | 1983 |

|

SU1186635A1 |

| Способ загрузки доменной печи | 2018 |

|

RU2700977C1 |

| Способ доменной плавки | 1989 |

|

SU1708856A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2722846C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2011 |

|

RU2463355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Способ загрузки доменной печи | 1984 |

|

SU1235899A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2114181C1 |

Производительность, г/сут фактическая приведенная

1470,0

1438,0 1438,0 1515,0

Расход кокса влажного, кг/т чугуна

фактическая приведенная

т/м сут

Доля окатышей

Доля сырой руды

Расход сырого известняка, кг/т чугуна

Расход металлодобавки, кг/т чугуна

Содержание Si -в чугуне,% Выход шлака, кг/т чугуна

Основность СаО SiOa

Расход природного газа, чугуна

Расход кислорода, м/т чуг Температура дутья, °С

Расход тара на увлажнение дутья, г/м

. ч Давление колошникового г ата

Простои, % Тихий ход

Согласно приведенным данным в опытной периоде имеет место увеличение производительности печи за счет увеличения интенсивности плавки и снижения удельного расхода кокса. V- Данные табл. 1 позволяют говорить об ухудшении условий плавки в опытном периоде.

Для учета изменения условий плавки определены значения суточной производительности и удельного расхода кокса в пересчете на одинаковые условия. Сравнение зтих показателей позволяет считать, что применение нового

Продолжение табл. I

1,341 46,17 4,6

109,0

124,0

0,73

512,0

1,26 62,0

1128

7,1 1,1

режима загрузки способствовало увеличению производительности печи на 75 т/сут. или 5,3% и снижению удельного расхода кокса на 20 кг/т чугуна или 3,4%.

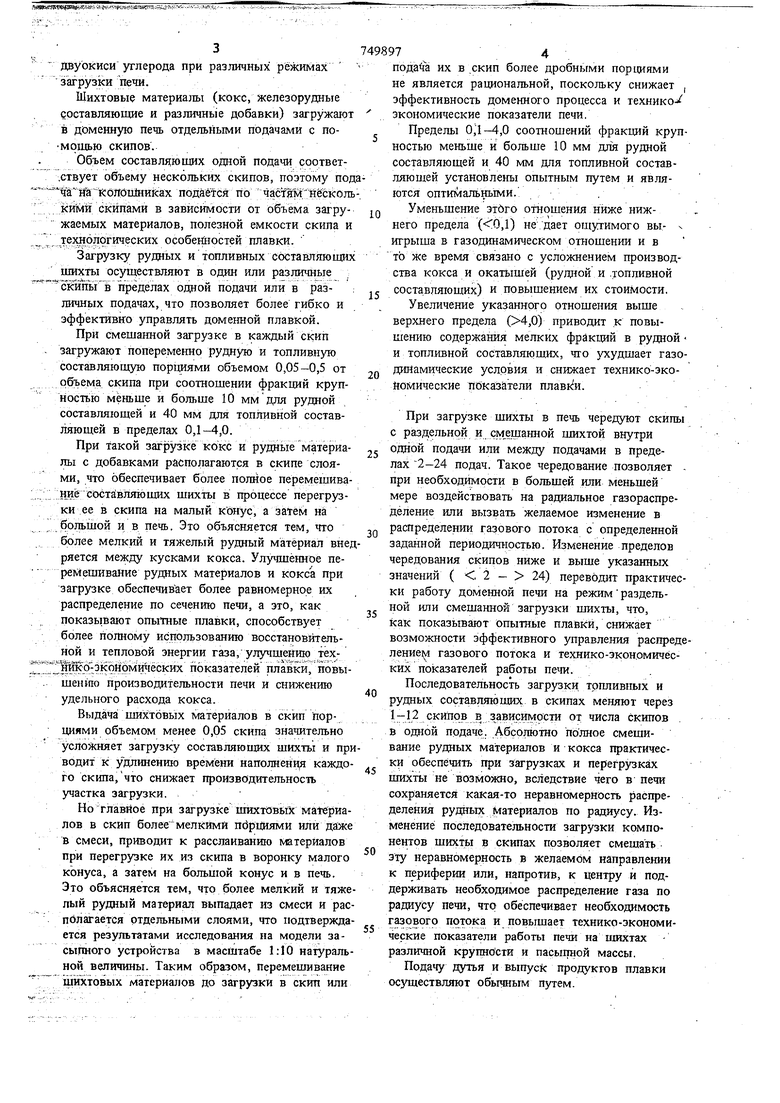

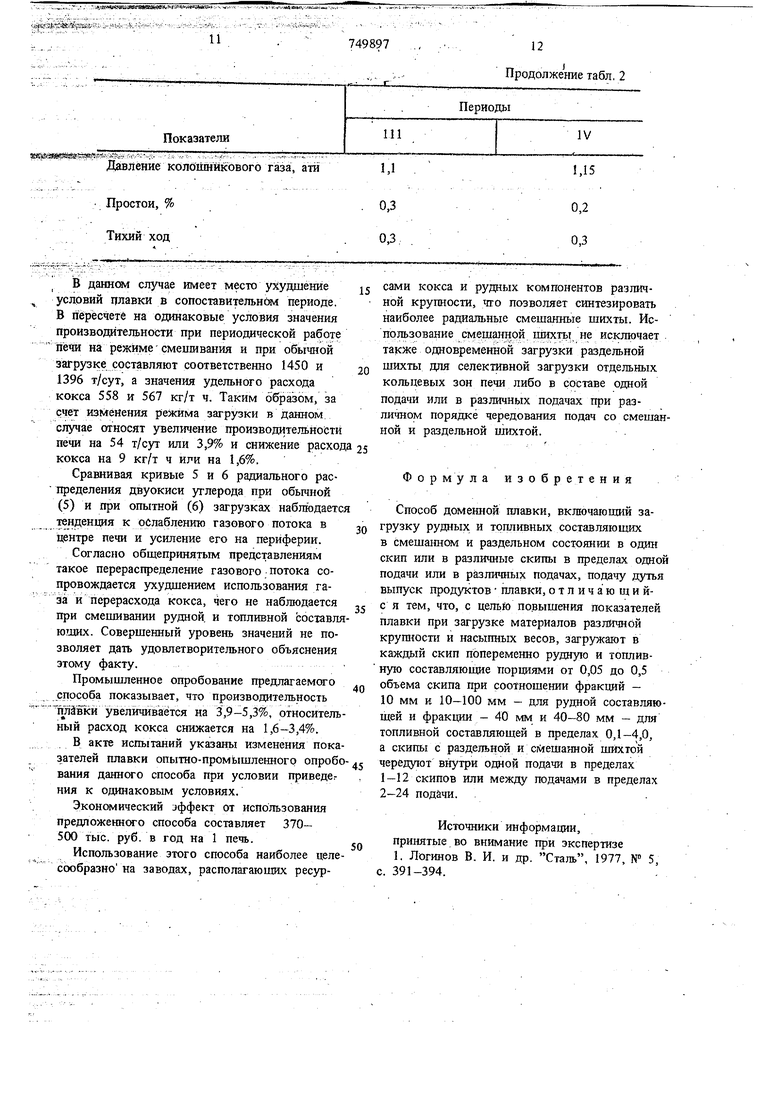

Кривые 3 и 4 радиального распределения СОг в сопоставительном (III) и опытном (IV) периодах. Их сравнение дает основания считать что переход на режим смешивания материалов способствует увеличению рудной нагрузки в осевой части печи, ослаблению газового потока в этой зоне и усилению его на периферии. Как показывает анализ работы печи. такое распределение газового потока соответствует более высоким технико-экономическим показателям плавки. Помимо рассмотренных периодов выделены также два дополнительнь1х периода, опытньЛй ;И сопоставительный продолжительностью по 17 суток каждьш. В течение опытного период доменная печь работала в режиме смешивания

Производительность, т/сут фактическая приведенная

Расход кокса влажного, кг/т чугуна фактическая

приведенная

Интенсивность плавки по к т/м сут

Доля окатышей Доля сырой руды

Расход сырого известняка, кг/т чугуна

Расход металлодобавки, кг/т чугуна

Содержание Si в чугуне, % Выход шлака, кг/т чугуна

Основность СаО . SiOa

Расход природного газа, чугуна

Расход кислорода, чуг Температура дутья, °С

Расход пара на увлажненно дутье, г/м

1347,0

1450,0 1396,0 1450,0

584,0 561,0

1,261 43,22 5,8

151,0

103,0 0,83 532,0 1,262

1134 9,0 710 с периодическими отклонениями загрузочного устройства до нескольких суток. В общей сложности за этот период печь работала при загрузке в режиме смешивания в течение 9 сут и при обычной загрузке - 8 сут. Технико-зкономические показатели работы печи в опытном (III) и сопоставительном (IV) периодах приведены в табл. 2. Таблица2

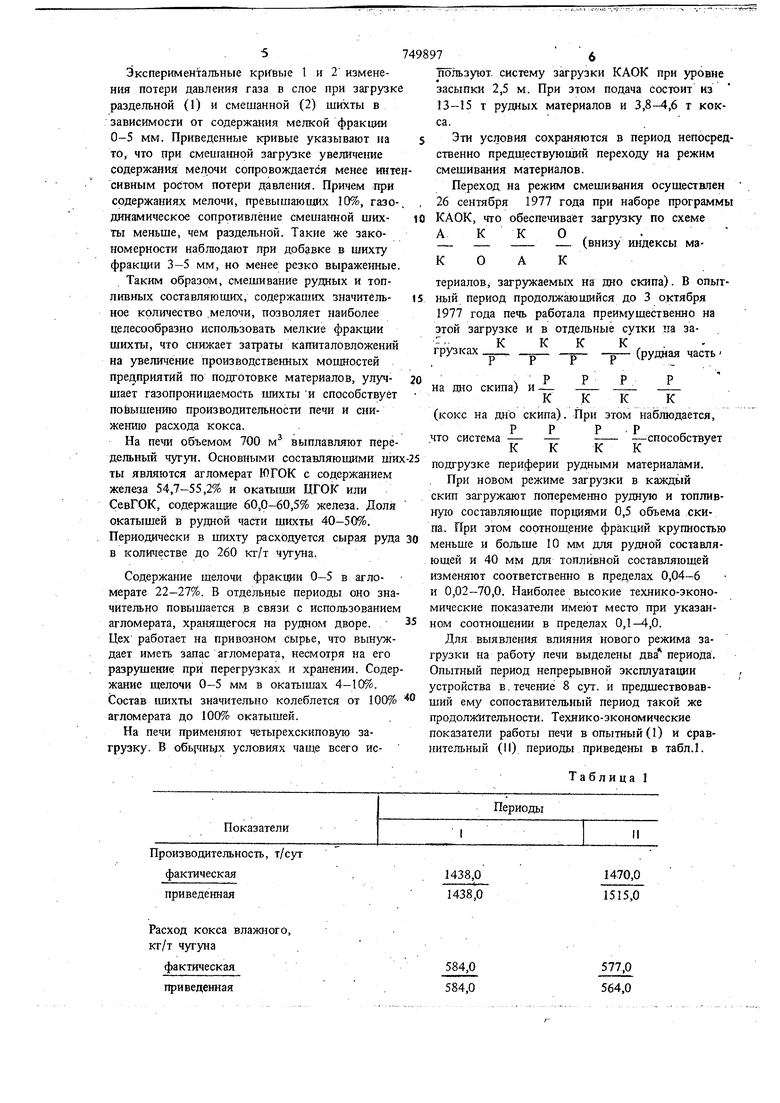

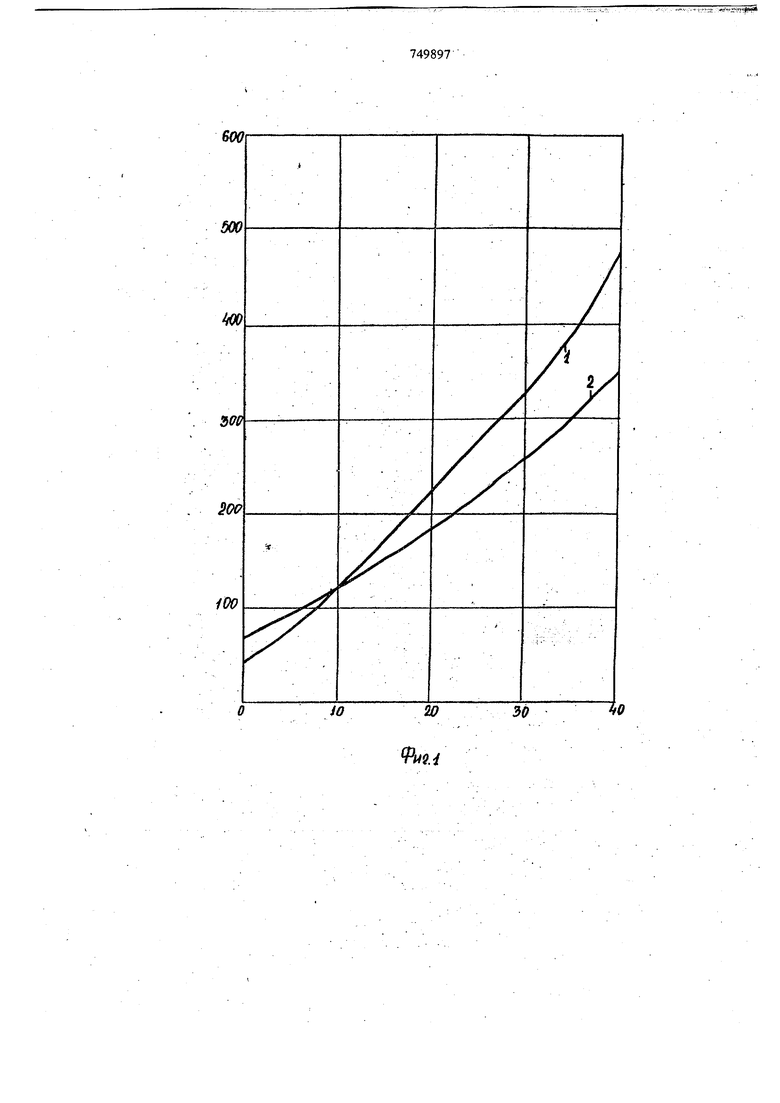

11 I iB данном имеет место ухудшение условий плавки в сопоставительнсм периоде. В пересчете на одинаковые условия значения производительности при периодической работе печи на режиме смешивания и при обычной загрузке составляют соответственно 1450 и 1396 т/сут, а значения удельного расхода кокса 558 и 567 кг/т ч. Таким образом, за счет изменения режИма загрузки в данном случае относят увеличение производительности печи на 54 т/сут или 3,9% и снижение расход кокса на 9 кг/т ч ияи на 1,6%. Сравнивая кривые 5 и 6 радиального распределения двуокиси углерода при обычной (5) и при опытной (6) загрузках наблюдаетс тенденция к ослабленито газового потока в центре печи и усиление его на периферии. Согласно общепринятым представлениям такое перераспределение газового потока сопровождается ухудшением использования газа и перерасхода кокса, чего не наблюдается при смешивании рудной, и топливной составля ющих. Совершенный уровень значений не позволяет дать удовлетворительного объяснения этому факту. Промышленное опробование предлагаемого способа показывает, что производительность плЗвкй увеличивается на 3,9-5,3%, относитель ный расход кокса снижается на 1,6-3,4%. В акте испытаний указаны изменения пока зателей плавки опытно-промь1шленногр опроб вания данного способа при условии приведет ния к одинаковым условиях. Экономический эффект от использования предложенното способа составляет 370- 500 тыс. руб. в год на 1 печь. Использование этого способа наиболее целе сообразно на заводах, располагающих ресур749897

12

Продолжение табл. 2 сами кокса и рудных компонентов различной крупности, tiro позволяет синтезировать наиболее радиальные смешанные шихты. Использование смешщгаой ппрстъ не исключает . также одновременной загрузки раздельной шихты для селективной загрузки отдельных кольцевых зон печи либо в составе одной подачи или в различных подачах при различном порядке чередования подач со смешанной и раздельной шихтой. Формула изобретения Способ доменной плавки, включающий загрузку рудных и топливных составляющих в смешанном и раздельном состоянии в один скип или в различные скипы в пределах одной подачи или в различных подачах, подачу дутья выпуск продуктов плавки, отличающийс я тем, что, с цельн) повышения показателей плавки при загрузке материалов различной крупности и насыпных весов, загружают в каждый скип попеременно рудную и топливную составляющие порциями от 0,05 до 0,5 объема скипа при соотношении фракций - 10 мм к 10-100 мм - для рудной составляющей и фракции - 40 мм и 40-80 мм - для топливной составляющей в пределах 0,1-4,0, а скипы с раздельной и смешанной шИхтой чередуют внутри одной подачи в пределах 1-12 скипов или между подачами в пределах 2-24 подачи. Источники информации, принятые.во внимание при экспертизе 1. Логинов В. И. и др. Сталь, 1977, № 5, с. 391-394.

see

SOff

/

100

Фи8{

в

600

fooo

2SOO

иооо

/SOO

ф«г. 5

Авторы

Даты

1980-07-23—Публикация

1978-06-02—Подача