2.Способ no п. 1,0 т л и ч а ю щ и и с я тем, что сварочный шлак загружают в смеси с марганцевой рудой при соотношении 1:(0,6-3).

3.Способ по п. 1,отличающий с я тем, что сварочный шлак загружают в смеси с сталеплавильными шлаками при соотношении 1 : (1 ., 5-1 , 7) .

4.Способ по п. 1,отличающ и и с я тем, что сварочный шлак

загружают однократно в смеси с агло.мератом при соотношении 1: (О, 3-2,5).

5.Способ по п. 1, отличающий с я тем, что сварочный шлак загружают однократно в смеси с кок- сом при соотношении по массе 1:(0,31,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2119958C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2112044C1 |

| Способ промывки горна доменной печи | 1987 |

|

SU1530639A1 |

| Способ доменной плавки | 1978 |

|

SU749897A1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2343199C1 |

| Способ загрузки доменной печи | 2018 |

|

RU2700977C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2071973C1 |

1. СПОСОБ ПРОМЫВКИ ГОРНА И СТЕН ДОМЕННОЙ ПЕЧИ, включающий загрузку в доменную печь основных компонентов шихты, агломерата, окатышей, флюсов кокса и добавки сварочного шлака, причем сварочный ишак смешивают с основными компонентами шихты перед загрузкой их в печь, о тличающий ся тем, что, с целью повышения производительности печи, сварочный шлак загружают одной подачей с агломератом, окатышами, коксом и флюсом с чередованием 5200 обычных подач. с S (Л 18 16 1Ц /2 Й1 7 Л Z / 7

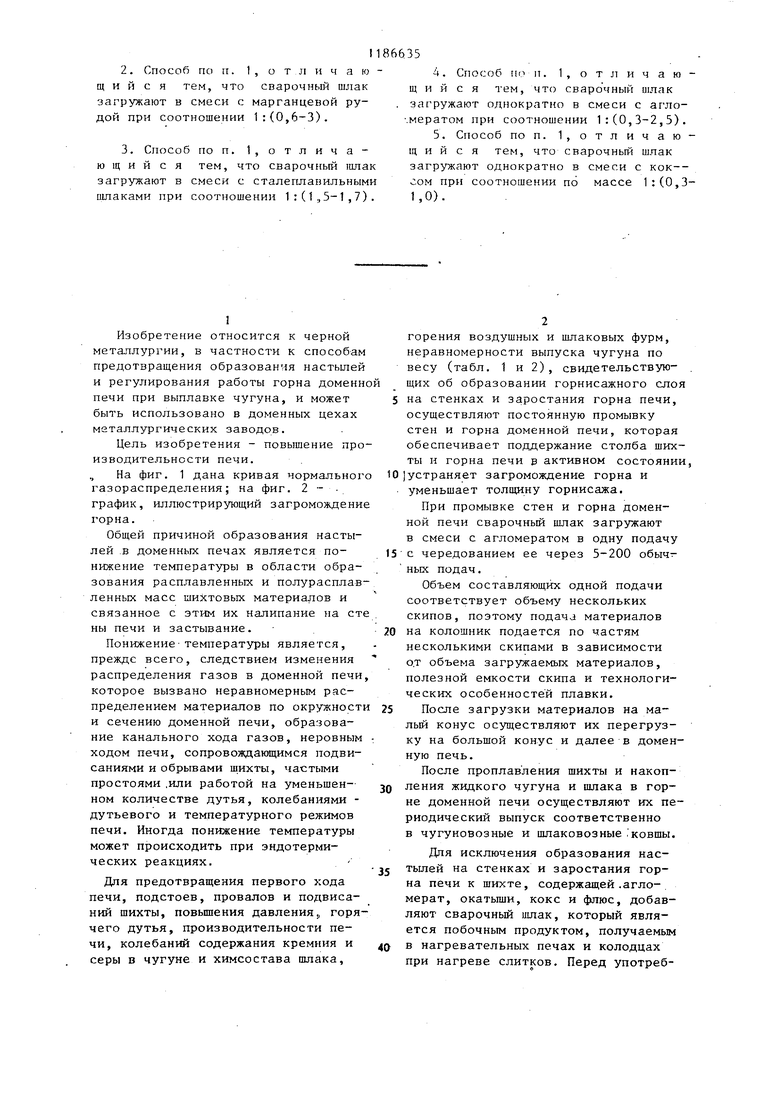

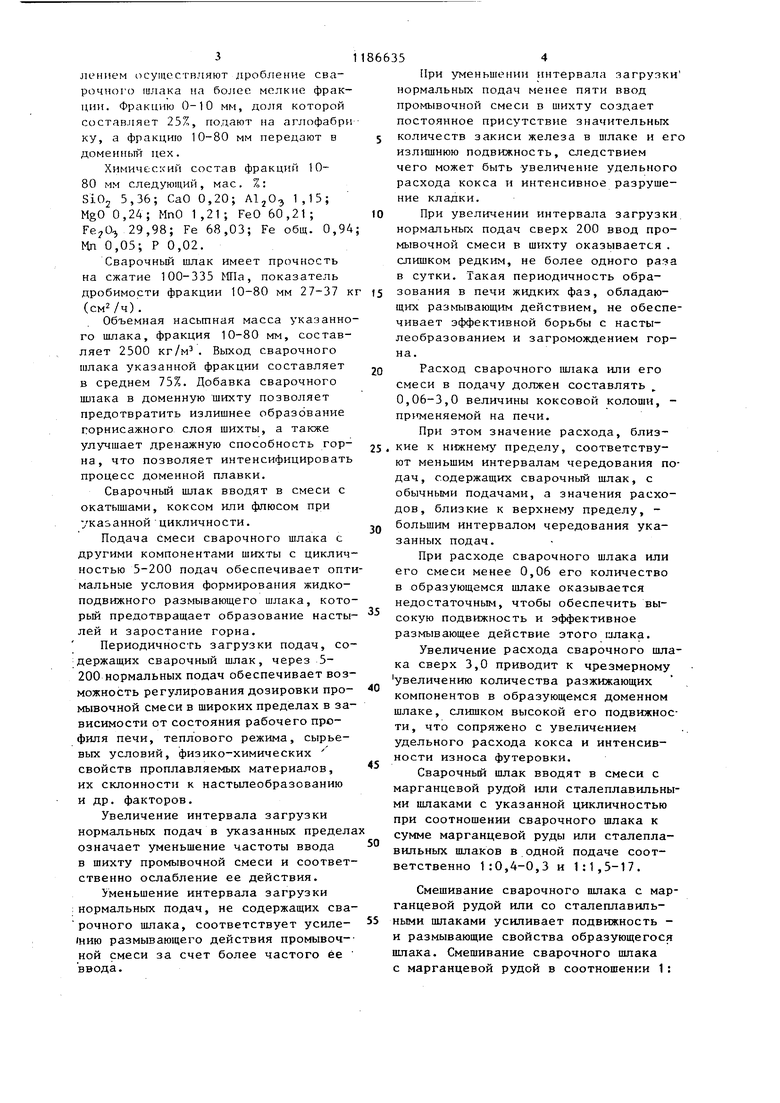

Изобретение относится к черной металлургии, в частности к способа предотвращения образования настыле и регулирования работы горна домен печи при выплавке чугуна, и может быть использовано в доменных цехах металлургических заводов. Цель изобретения - повышение пр изводительности печи. , На фиг. 1 дана кривая нормально газораспределения; на фиг, 2 - . график, иллюстрирующий загромождени горна. Общей причиной образования настылей -В доменных печах является понижение температуры в области образования расплавленных и полурасплав ленных масс шихтовых материалов и связанное с этим их налипание на ст ны печи и застывание. Понижение-температуры является, прежде всего, следствием изменения распределения газов в доменной печи которое вызвано неравномерным распределением материалов по окружност и сечению доменной печи, образование канального хода газов, неровным ходом печи, сопровождающимся подвисаниями и обрывами шихты, частыми простоями ,или работой на уменьшенном количестве дутья, колебаниями дутьевого и температурного режимов печи. Иногда понижение температуры может происходить при эндотермических реакциях. Для предотвращения первого хода печи, подстоев, провалов и подвисаний шихты, повышения давления., горя чего дутья, производительности печи, колебаний содержания кремния и серы в чугуне и химсостава шлака. горения воздушных и шлаковых фурм, неравномерности выпуска чугуна по весу (табл. 1 и 2), свидетельствую- . щих об образовании горнисажного слоя на стенках и заростания горна печи, осуществляют постоянную промывку стен и горна доменной печи, которая обеспечивает поддержание столба шихты и горна печи в активном состоянии, устраняет загромождение горна и уменьшает толщину горнисажа. При промывке стен и горна доменной печи сварочньм шлак загружают в смеси с агломератом в одну подачу с чередованием ее через 5-200 обычных подач. Объем составляющих одной подачи соответствует объему нескольких скипов, поэтому подача материалов на колошник подается по частям несколькими скипами в зависимости о.т объема загружаемых материалов, полезной емкости скипа и технологических особенностей плавки. После загрузки материалов на малый конус осуществляют их перегрузку на большой конус и далее в доменную печь. После проплавления шихты и накопления жидкого чугуна и шлака в горне доменной печи осуществляют их периодический выпуск соответственно в чугуновозные и шлаковозные .ковшы. Для исключения образования настьшей на стенках и заростания горна печи к шихте, содержащей .агломерат, окатьш1И, кокс и флюс, добавляют сварочньй шлак, который является побочным продуктом, получаемым в нагревательных печах и колодцах при нагреве слитков. Перед употребленмем осуществляют дробление сварочного шлака на более мелкие фрак ции. Фракцию 0-10 мм, доля которой составляет 25%, подают на аглофабр ку, а фракцию 10-80 мм передают в доменный цех. Химический состав фракций 1080 мм следующий, мае. %: SiOj 5,36; СаО 0,20; , 1,15; MgO 0,24; MnO 1,21; FeO 60,21; 29,98; Fe 68,03; Fe общ. 0,9 Мп 0,05; P 0,02, Сварочный шлак имеет прочность на сжатие 100-335 MTIa, показатель дробимости фракции 10-80 мм 27-37 (см2/ч). Объемная насьтная масса указанно го шлака, фракция 10-80 мм, состав ляет 2500 кг/м. Выход сварочного шлака указанной фракции составляет в среднем 75%. Добавка сварочного шлака в доменную шихту позволяет предотвратить излишнее образование горнисажного слоя шихты, а также улучшает дренажную способность гор на, что позволяет интенсифицироват процесс доменной плавки. Сварочный шлак вводят в смеси с окатышами, коксом или флюсом при указанной цикличности. Подача смеси сварочного шлака с другими компонентами шихты с циклич ностью 5-200 подач обеспечивает опт мальные условия формирования жидкоподвижного размывающего шлака, кото рый предотвращает образование насты лей и заростание горна. Периодичность загрузки подач, со держащих сварочный шлак, через 5200 нормальных подач обеспечивает воз можность регулирования дозировки про мывочной смеси в широких пределах в за висимости от состояния рабочего профиля печи, теплового режима, сырьевых условий, физико-химических свойств проплавляемых материалов, их склонности к настылеобразованию и др. факторов. Увеличение интервала загрузки нормальных подач в указанных предел означает уменьшение частоты ввода в шихту промывочной смеси и соответ ственно ослабление ее действия. Уменьшение интервала загрузки :нормальных подач, не содержащих сва рочного шлака, соответствует усиле(нию размывающего действия промывочной смеси за счет более частого ее ввода. При уменьшении интервала загрузки нормальных подач менее пяти ввод промывочной смеси в шихту создает постоянное присутствие значительных количеств закиси железа в шлаке и его изл1Ш1нюю подвижность, следствием чего может быть увеличение удельного расхода кокса и интенсивное разрушение кладки. При увеличении интервала загрузки нормальных подач сверх 200 ввод промывочной смеси в Ш1ГХТУ оказывается , слишком редким, не более одного раэа в сутки. Такая периодичность образования в печи жидких фаз, обладающих размывающим действием, не обеспечивает эффективной борьбы с настылеобразованием и загромождением горна. Расход сварочного шлака или его смеси в подачу должен составлять 0,06-3,0 величины коксовой колоши, пр}меняемой на печи. При этом значение расхода, близкие к нижнем пределу, соответствуют меньшим интервалам чередования подач, содержащих сварочный шлак, с обычными подачами, а значения расходов, близкие к верхнему пределу, большим интервалом чередования указанных подач. При расходе сварочного шлака или его смеси менее 0,06 его количество в образующемся шлаке оказывается недостаточным, чтобы обеспечить высокую подвижность и эффективное размывающее действие этого шлака. Увеличение расхода сварочного шлака сверх 3,0 приводит к чрезмерному увеличению количества разжижающих компонентов в образующемся доменном шлаке, слишком высокой его подвижности, что сопряжено с увеличением удельного расхода кокса и интенсивности износа футеровки. Сварочный шлак вводят в смеси с марганцевой рудой или сталеплавильными шлаками с указанной цикличностью при соотношении сварочного шлака к сумме марганцевой руды или сталеплавильных шлаков в одной подаче соответственно 1:0,4-0,3 и 1:1,5-17. Смешивание сварочного шлака с марганцевой рудой или со сталеплавильными шлаками усиливает подвижность и размывающие свойства образующегося ишака. Смешивание сварочного шлака с марганцевой рудой в соотношении 1:

1:0,4-3,0 способствует усилению размывающего действия образующихся ишаков .

расхода марганцевой руды сверх 3,0 создает слишком агрессивные шлаки, отрицательно влияющие на стойкость кладки печи. При расходе марганцевой руды менее 0,4 она не оказывает сутдественного разжиждющего действия на образующиеся шлаки, что снижает эффективность промывки.

Ввод в печь сварочного шлака в смеси со сталеплавильными шлаками в соотношении 1:1,5-17 способствует образованию размывающей жидкой фазы, которая обладает стабильными физикохимю ескими свойствами и более мягким воздействием на футеровку печи. Расход сталеплавильных шлаков менее 1,5 не обеспечивает желаемого изменения свойств образующегося шлака и не снижает его агрессивности, что отрицательно сказывается на стойкость футеровки. При расходе сталеплавильных шлаков выше 17 образующийся размывающий шлак оказывается недостаточно подвижным, что снижает эффективность промывки.

Кроме того, сварочный шлак можно подавать в смеси с коксом в зависимости от теплового состояния печи. Смесь сварочного шлака с коксом обеспечивает высокую газопроницаемость соответствующей зоны загрузки,хороший ее прогрев, создает благоприятные условия для оплавления и размыва горнисажного слоя на стенках и в горне .

В случае загрузки .сварочного шлака с рудными материалами для его проплавления в шихту дополнительно вводят кокс в количестве 0,5-1,0 на 1 т сварочного шлака, в зависимости от теплового состояния печи.

Смешивание сварочного шлака с рудными материалами, флюсом, коксом и другими добавками осуществляют путем совместной загрузки указанных компонентов в скип или путем предварительного смешивания их на рудном дворе при формировании штабеля.

Для промывки периферии шахты и горна сварочный шлак загружают в первый и/или второй скип, а дня промывки центральной части столба шихты - в третий или последующие скипы, что обеспечивает требуемое распределение жидких фаз и (хиэдает благоприятные условия для оплавления н разМ1 1вки горнисажа на периферии или в центре.

Промывку производят при нормальном нагреве горка и содержанием кремния в чугуне не ниже 0,8-0,9%.

Рудную нагрузку устанавливают в зависимости от теплового состояния печи при нормальном нагреве.

Пример. Напечи объемом 1033 м выплавляют передельный чугун Основными составляющими шихты являются агломерат ЮГОК с содержанием железа 53,3-54,8% и окатыши. ПГОК или СевГОК с содержанием железа 60,0,60,5%. Окатышей в рудной части шихты 40-50%. Содержание мелочи фракции 0-5 мм в агломерате 16-27% в отдельные периоды оно значительно повьпяается в связи с использованием агломерата, хранящегося на рудном дворе. Цех работает на привозном сырье, что вынуждает иметь запас агломерата на рудном дворе, несмотря на его разрушение при перегрузках и хранении. Содержание мелочи 0-5 мм в окатышах 4-10%. Состав шихты значительно колеблется от 10% агломерата до 100% окатьш ей.

На печи применяют четырехскиповую загрузку. В обычных условиях чаще всего используют систему загрузки КАОК при уровне засыпки 2,5 м. При этом подача состоит из 18-20 т рудных материалов и 5,9/6,2 кокса.

Эти условия сохраняются в период, непосредственно предшествующий переходу на режим постоянной промывки горна и стен доменной печи.

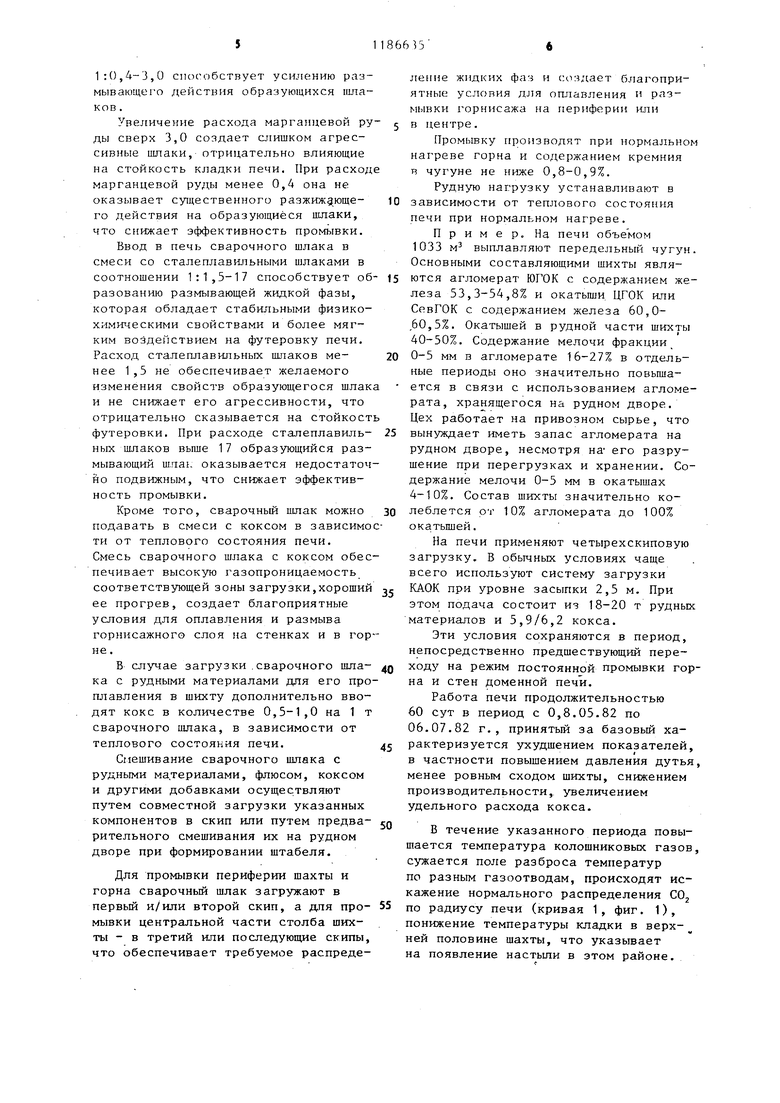

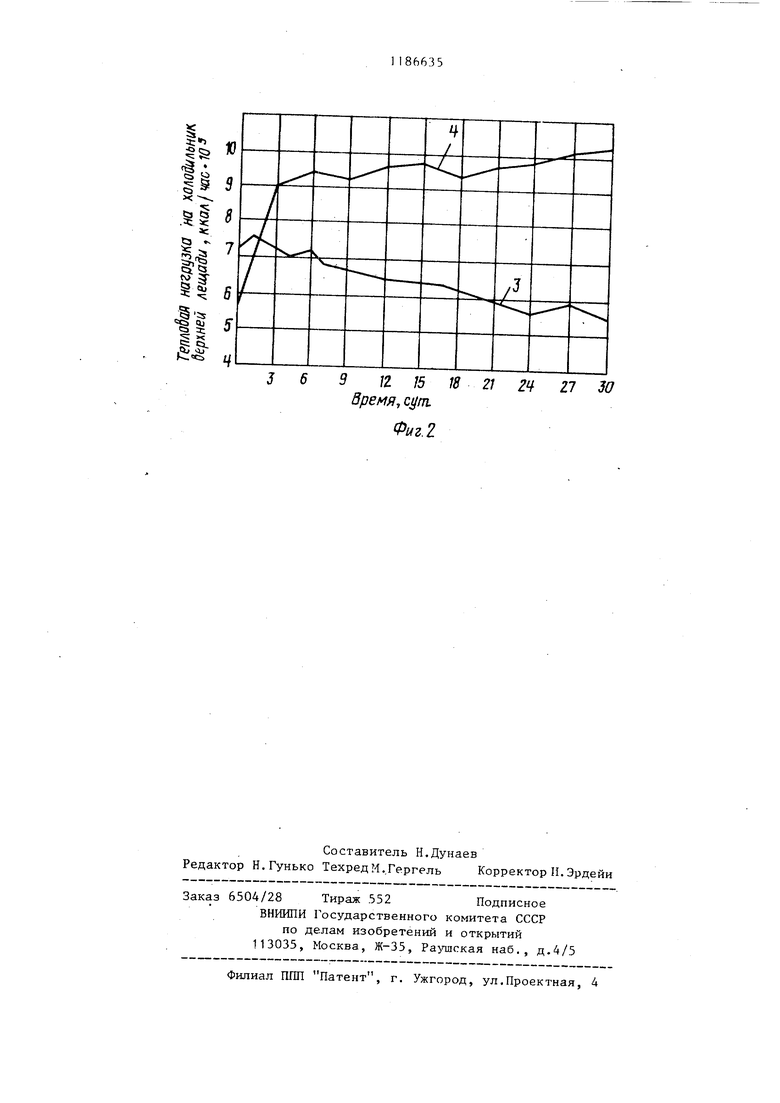

Работа печи продолжительностью 60 сут в период с 0,8.05.82 по 06.07.82 г., принятьй за базовый характеризуется ухудшением показателей, в частности повышением давления дутья менее ровным сходом шихты, снижением производительности, увеличением удельного расхода кокса.

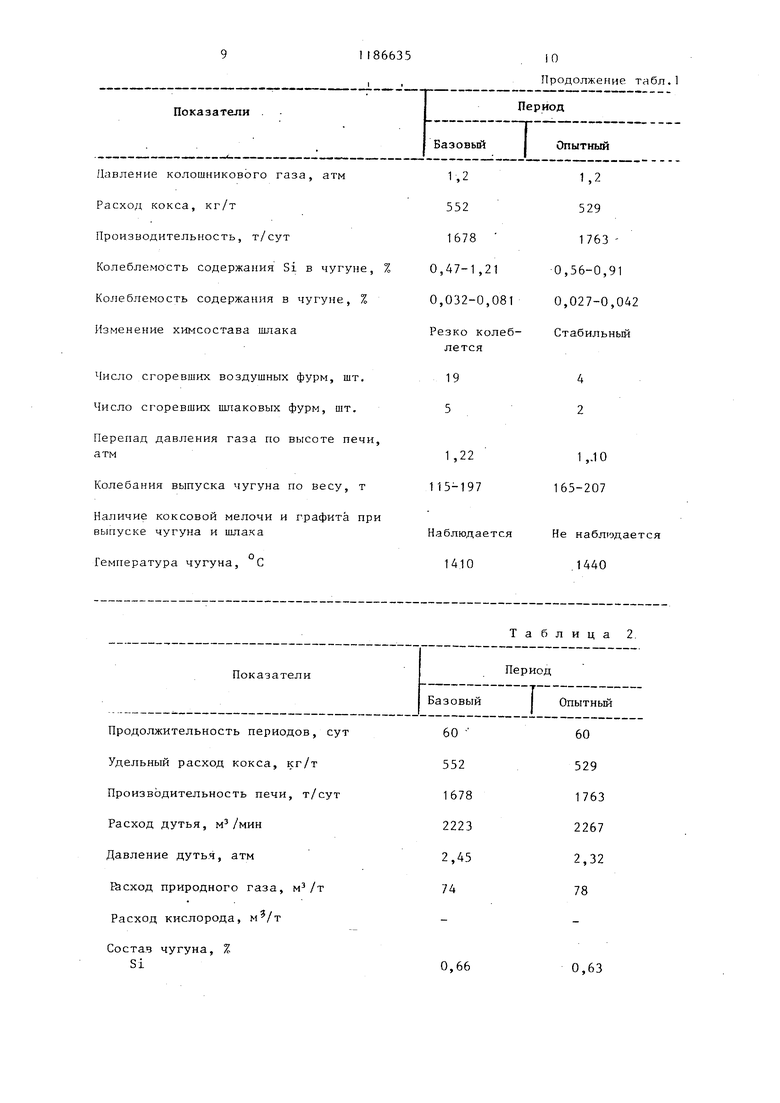

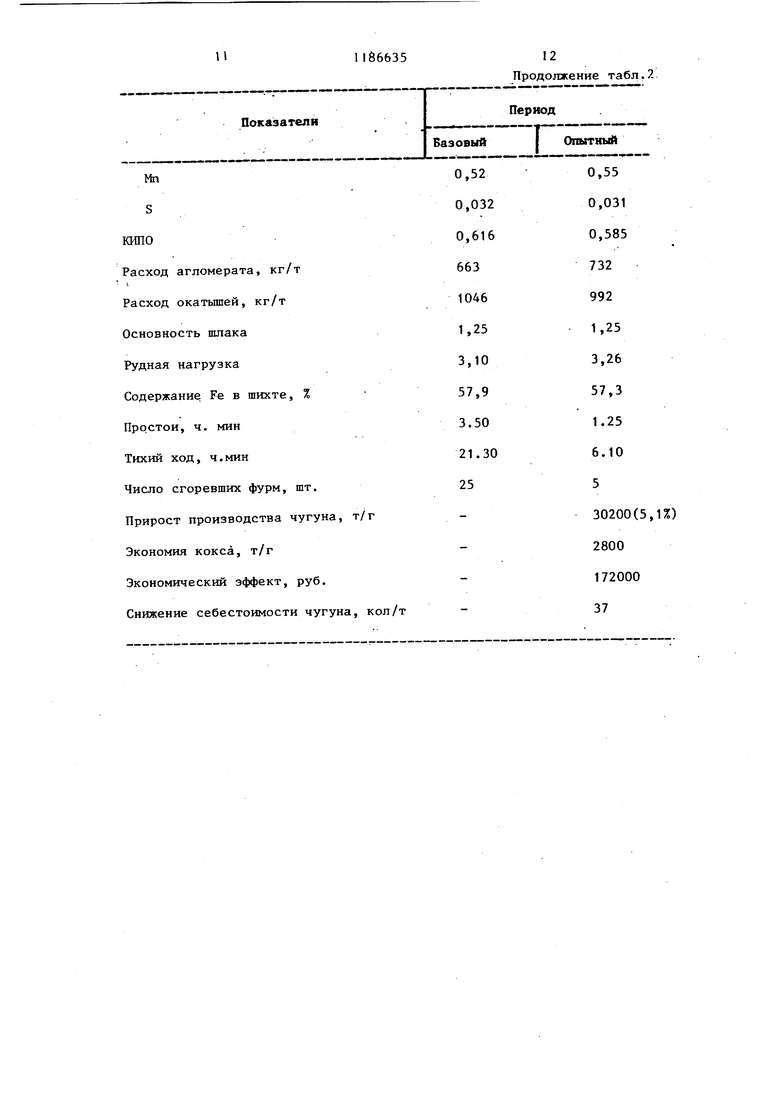

В течение указанного периода повышается температура КОЛОШНИКОВЬЕХ газов сужается поле разброса температур по разным газоотводам, происходят искажение нормального распределения СО по радиусу печи (кривая 1, фиг. 1), понижение температуры кладки в верх- ней половине шахты, что указывает на появление настыли в этом районе. 7 Начиная с 10.07.82, наблюдаются признаки загромождения горна, в част нести уменьшение тепловой нагрузки на холодильники верха лещади (кривая 3, фиг. 2), резкие колебания химсостава чугуна по выпускам, а также колебания выпуска чугуна по весу, выхо из печи значительных количеств коксо вой мелочи на выпусках, снижение тем пературы чугуна. В этот период усиливается горение воздушных фурм. 07.07.82 доменную печь останавливают для замены засыпного аппарата. При выполнении ремонта печи настыль удаляют взрывным путем. После задувк печи с 11.07.82 по 08.09.82 используют постоянные промывки печи смесям сварочного шлака с агломератом, окатышами, флюсом, марганцевой рудой и сталеплавильными шлаками. Показатели работы доменной печи за 60 сут с настылью и без нее даны в табл.. 1 и 2. Сварочный шлак вводят в смеси с агломератом, окатьш1ами флюсом или коксом, через 5-200 обычных подач. Расход сварочного шлака составляет 0,06-3,0 величины коксовой колоши,шихты

Подвисание шихтовых материашов

Температура кладки шахты, С

Температура колошниковых газов, С

Перепад те-мператур между отдельными газоотводами, с

После точек температуры газов в различных газоотводах, С

Содержание СО, в периферийном газе, %

Не наблюдается

ся 683 233

39

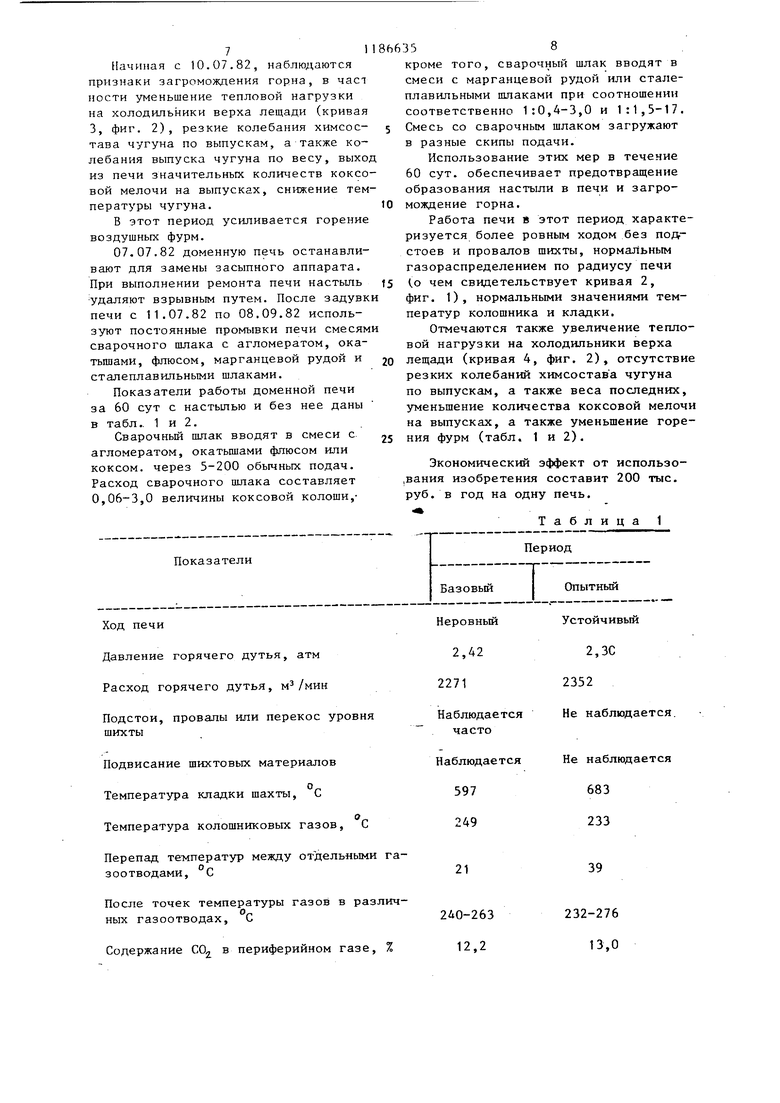

232-276 13,0 358 кроме того, сварочный шлак вводят в смеси с марганцевой рудой или сталеплавильными шлаками при соотношении соответственно 1:0,4-3,0 и 1:1,5-17. Смесь со сварочным шлаком загружают в разные скипы подачи. Использование этих мер в течение 60 сут. обеспечивает предотвращение образования настыли в печи и загромождение горна. Работа печи в этот период характеризуется более ровным ходом без подстоев и провалов шихты, нормальным газораспределением по радиусу печи о чем свидетельствует кривая 2, фиг. 1), нормальными значениями температур колошника и кладки. Отмечаются также увеличение тепловой нагрузки на холодильники верха лещади (кривая 4, фиг. 2), отсутствие резких колебаний химсостава чугуна по выпускам, а также веса последних, уменьшение количества коксовой мелочи на выпусках, а также уменьшение горения фурм (табл. 1 и 2). Экономический эффект от использования изобретения составит 200 тыс. руб. в год на одну печь. . Таблица 1

Показатели

Давление колошникового газа, атм Расход кокса, кг/т Производительность, т/сут Колеблемость содержания Si в чугуне, Колеблемость содержания в чугуне, % Изменение химсостава шлака

Число сгоревших воздушных фурм, шт. Число сгоревших шлаковых фурм, шт.

Перепад давления газа по высоте печи, атм

Колебания выпуска чугуна по весу, т

Наличие коксовой мелочи и графита при выпуске чугуна и шлака

Температура чугуна, С

Показатели

Продолжительность периодов, сут Удельный расход кокса, кг/т Производительность печи, т/сут Расход дутья, м/мин Давление дутья, атм

исход природного газа,

Расход кислорода, м/т

Состав чугуна, % Si

1 186635

iO Продолжение табл.1

Период

Т

Базовый

Опытный

1,2 529

1763 1 0,56-0,91 081 0,027-0,042

ебСтабильный

4 2

1,.10 165-207

НаблюдаетсяНе наблюдается

14101440

Таблица 2.

Период

азовый

Опытный

60

60

552

529

1678

1763

2223

2267

2,45

2,32

74

78

0,66

0,63 Показатели КИЛО Расход агломерата, кг/т Расход окатьшей, кг/т Основность шлака Рудная нагрузка Содержание Fe в шихте, % Простои, ч. мин Тихий ход, ч.мин Число сгоревших фурм, шт. Прирост производства чугуна, т/г Экономия кокса, т/г Экономический эффект, руб. Снижение себестоимости чугуна, кол/т 1186635 Базов 0, 0, 21 12 Продолжение табл.2. Период Опытный ый 032 616 .30 30200(5,1%) 172000

11 30

9 /2 /5 18 21 гЧвремя, с tint

Фиг.2

| Способ доменной плавки | 1980 |

|

SU964003A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ промывки горна доменной печи | 1978 |

|

SU802365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| .. | |||

Авторы

Даты

1985-10-23—Публикация

1983-06-27—Подача