(54) СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| Способ цементации конструкционных сталей | 1980 |

|

SU931807A1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ цементации стальных изделий | 1988 |

|

SU1640202A1 |

| Карбюризатор для цементации стальных изделий | 1980 |

|

SU901350A1 |

| СПОСОБ УПРОЧНЕНИЯ ЭЛЕКТРООСАЖДЕННЫХ ЖЕЛЕЗОХРОМИСТЫХ ПОКРЫТИЙ ЦЕМЕНТАЦИЕЙ | 2013 |

|

RU2537471C2 |

| Способ обработки цементуемых деталей из коррозионно-стойких сталей мартенситного класса | 1989 |

|

SU1726553A1 |

| Способ газовой цементации | 1980 |

|

SU931806A1 |

| Способ сурьмирования стали | 1961 |

|

SU149799A1 |

I

Изобретение относится к метаплооб работке и может быть использовано при изготовлении изделий, работающих в условиях изнашивания.

Известен способ газовой цементации, заключающийся в том,что в пементацио{Шую печь после загрузки в нее изделий подают не-, угперожвваюший-газ ип и жидкость,например керосин, синтин и др., которая, разлагаясь, создает ндуглероживающую атмосферу. С целью увеличения скорости и равномерности науглероживания, процесс ведут с принудительной циркуляцией цементирующей атмосферы l .

Цель изобретения - ускорение процесса цементации, обеспечение равиомер ности науглероживания внутренних и наружных поверхностей изделий, умены щение склонности к треиртообразованию при последующей термообработке и по- вышение износостойкости цементованных стальных изделий.

Указанная цель достигается тем, что в способе цементации, заключающемся в

загрузке изделий в печь, нагреве их до температуры обработки и выдержке при этой температуре в насыщающей срепе, перед загрузкой детали покрывают слоем сажевого карбюризатора, состоящего иа 5О-9О% сажи и 1О-5О% углекислого бария,.

Пример. Обрабатываю -образцы трех типов из сталей 18ХГТ; )ШГ, ШХ15: а) сплошной шшиндр диаметром

10 9,0 мм, длиной 8О мм с буртикбм; б) полый цилиндр (втулку со сквозным отверстием) внутренним диаметром 9,0 мм, ступенчато изменяющимся наружным диаметром 21, 16 и 13 мм,

15 длиной 55 мм и в) цилиндр с глухим отверстием глубиной 50 мм, диаметром 9,0 мм тех же размеров по наружному диаметру и длине, что и образцы типа (б).

Ж

На указанных образцах определ51ют глубину цементации по микроструктуре, содержание углерода в цемент жанвых слоях путем послойного химического анаЛиза стружки, снятой с цементованных образцов, и наличие трещин после термо обработки методом магнитной оефекто- екьпий.

Образцы ОЛЯ испытаний на абразивное нзнаши1вание имеют форму цилиндра диаметром 2 мм и длиной ЗО мм.

Цементацию провод{гг при 86О и 92(УС в течение 6 ч в шахтной электропечи сопротивления i типа Ц105 (мощностью 105 кВт), приспособленной для химико-термической обработки изделий в газовых карбюризаторах. Образцы загружают в печь вместе с деталями, имеющими форму и размеры , близкие к указанным для образцов (а) и (б). Одновременная загрузка в печь сос:тавляет 350 кг (примерно 600О шт.) деталвй и обрашюв, подвешенных вертикально в приспособлениях. Пространство между деталями по горизонтали и по вертикали составляет 3-10 мм.

После цементации образцы подвергают термооб{работке по режиму: закалка в масле с 830°С (стми ХВГ и ШХ15) или с (18ХГТ), обработка холодом при - и отпуск при 180Рс в течение 6 ч. ИсШатание образцов на изнашивание при трении по кварцевой шкурке зе|жистостью 0-10 мкм приведено на машине Х4-Б.

Эталоном служат образцы из стали ШХ15, не подвергавшиеся цементации, термообработка которых проведена следующим образом: закалка с 84СгС в масле, обработка холодом при -60°С,°отпуск при в течение 6 ч.

Детали в образцах перед загрузкой в печь окунают в суспензию состава, вес..%:

Триэтаноламин86

Сажа газоваяЮ

Углекислый барий5/

затем смоченную суспензией поверхность покрывают Сухой порошкообразной смесью (путем погружения), состоящей из сажи и углекислого бария, после чего загружают в печь дЛя цементации. В течение всего процесса цементации в печь подают синтин в количестве 18О200 капель/мин. Охлаждение после цементации проводят вместе с печью до 800С (в течение 1-2 ч), не прекращая подачи синтина. Затем детали и образцы выгружают из печи и охлаждают э струе воздуха от вентилятора.

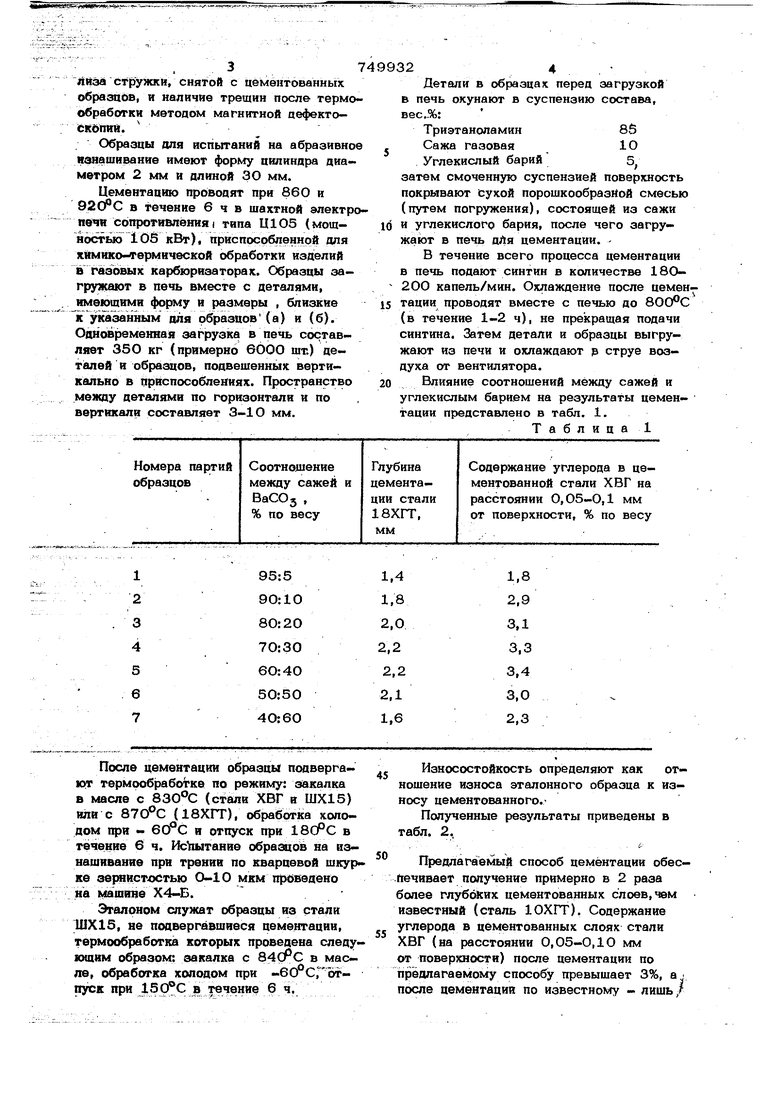

Влияние соотношений между сажей и углекислым барием на результаты цементации представлено в табл. 1.

Таблица 1

Износостойкость определяют как отношение износа эталонного образца к износу цементованного.

Полученные результаты приведены в табл. 2.

Предлагаемый способ цементации обес.Гтечивает получение примерно в 2 раза более глубоких цементованных слоев, чем известный (сталь 10ХГТ). Содержание углерода в цементованных слоях стали ХВГ (на расстоянии 0,05-0,10 мм от поверхности) после цементации по предлагаемому способу превышает 3%, а после цементации по известному - лишь/

57499326

1,3% (цементация при ) и 1,1%примерно оцинаковов науглероживание

(цементация при ). Предлагаемый , внутренней и наружной поверхности втуспособ цементации обеспечивает также лок

Таблицей

Авторы

Даты

1980-07-23—Публикация

1977-07-01—Подача