Изобретение относится к металлургии, в частности к химико-термической обработке деталей из коррозионно-стойких сталей, работающих в условиях трения.

Известен способ обработки деталей из коррозионно-стойких сталей мартенситно- го класса, заключающийся в нормализации при 950-980°С, отпуске при 670-690°С, цементации при 950-1000°С.

Недостатком известного способа является получение деталей с укрупненным размером зерна, порядка 6 баллов по ГОСТ 5639-65, что затрудняет диффузию углерода при цементации, не обеспечивает требуемого уровня служебных свойств и способствует трещинообразованию при выполнении окончательной термической обработки.

Цель изобретения - интенсификация процесса цементации, повышение служебных свойств, уменьшение трещинообразо- вания.

Поставленная цель достигается тем, что согласно способу обработки деталей из высокохромистых сталей, включающему нормализацию при 950-980°С, высокий отпуск при 670-690°С, цементацию при 950- 1000°С, предварительно проводят горячую деформацию при 900-1160°С, а выдержку при температуре нормализации проводят в течение 0,6-0,8 мин на 1 мм условной толщины, причем охлаждение с температур горячей деформации и нормализации проводят ступенчато до температуры на 20- 30°С ниже окончания у-«-превращения и на 20-30°С выше начала мартенситного превращения со скоростью 60-150 град./с, затем на спокойном воздухе до полного охлаждения.

XI

ю

СП

сл со

Охлаждение со скоростью 60-150 град./с предотвращает протекание диффузионных процессов в области промежуточного у-«-превращения, что способствует измельчению зерна. Данным скоростям охлаждения отвечает минеральные машинные масла, трансформаторные масла, водопроводная вода при температуре 50°С, эмульсия масла в воде, медные плиты и др.

Применение сред с более высокими скоростями охлаждения (холодная вода, водные растворы едкого натрия, хлористого натрия и др.) приводит к трещинообразова- нию деталей вследствие значительных термических и структурных напряжений.

При ступенчатом охлаждении в каждом конкретном случае используются диаграммами изотермического распада аустёнита - С-кривыми сталей.

За счет измельчения зерна и создания неравновесного состояния в структуре коррозионно-стойких сталей мартенситного класса вследствие ускоренного охлаждения горячей деформации время выдержки при последующей фазовой перекристаллизации уменьшают до 0,6-0,8 мин на 1 мм условной толщины.

Уменьшение времени выдержки ниже 0,6 мин на 1 мм условной толщины не приводит к фазовой перекристаллизации и не измельчает зерно.

Увеличение времени выдержки больше 0,8 мин на 1 мм условной толщины экономически нецелесообразно.

Пример. Прутки в количестве 25 шт. диаметром 30 Мм из стали 12x13 подвергают горячей деформации (штамповке) при 1030-950°С, охлаждают в масле до 350°С, затем на спокойном воздухе, нагревают до 970°С, выдерживают 18 мин (0,6 мин на 1 мм условной толщины), охлаждают в масле, отпускают при 680°С, после чего цементируют в печи Ц-105 при 980°С в течение 12 ч с подачей карбюризатора синтина со скоростью 110-130 кап./мин.

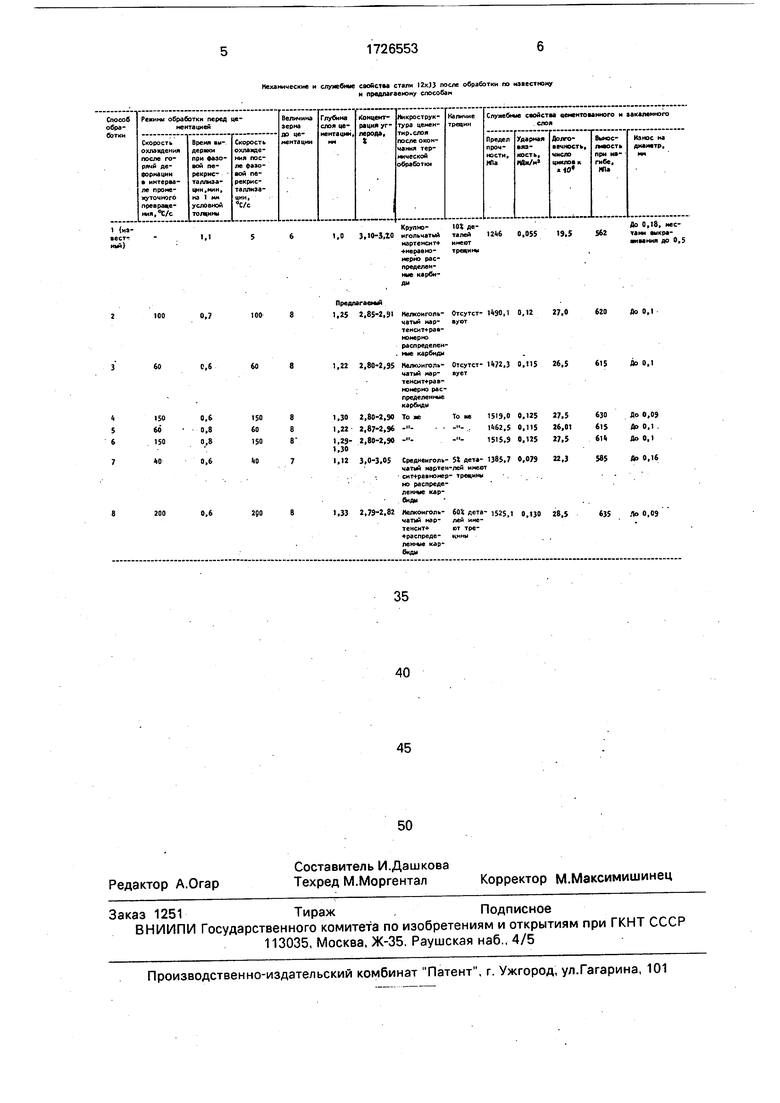

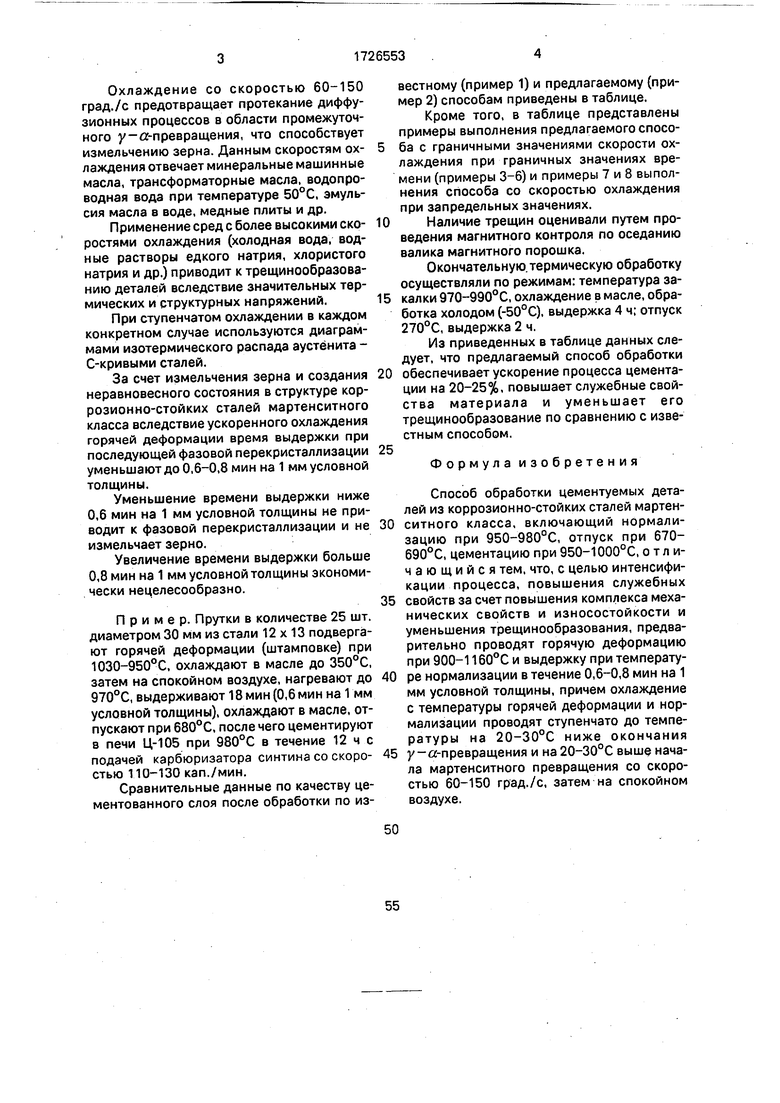

Сравнительные данные по качеству цементованного слоя после обработки по известному (пример 1) и предлагаемому (пример 2) способам приведены в таблице.

Кроме того, в таблице представлены примеры выполнения предлагаемого способа с граничными значениями скорости охлаждения при граничных значениях времени (примеры 3-6) и примеры 7 и 8 выполнения способа со скоростью охлаждения при запредельных значениях.

Наличие трещин оценивали путем проведения магнитного контроля по оседанию валика магнитного порошка.

Окончательную.термическую обработку осуществляли по режимам: температура закалки 970-990°С, охлаждение в масле, обработка холодом (-50°С), выдержка 4 ч; отпуск 270°С, выдержка 2 ч.

Из приведенных в таблице данных следует, что предлагаемый способ обработки

обеспечивает ускорение процесса цементации на 20-25%, повышает служебные свойства материала и уменьшает его трещинообразование по сравнению с известным способом.

Ф о р м у л а и з о б р ет е н и я

Способ обработки цементуемых деталей из коррозионно-стойких сталей мартенситного класса, включающий нормализацию при 950-980°С, отпуск при 670- 690°С, цементацию при 950-1000°С, отличающийся тем, что, с целью интенсификации процесса, повышения служебных

свойств за счет повышения комплекса механических свойств и износостойкости и уменьшения трещинообразования, предварительно проводят горячую деформацию при 900-1160°С и выдержку при температуре нормализации в течение 0,6-0,8 мин на 1 мм условной толщины, причем охлаждение с температуры горячей деформации и нормализации проводят ступенчато до температуры на 20-30°С ниже окончания

у-«-превращения и на 20-30°С выше начала мартенситного превращения со скоростью 60-150 град./с, затем на спокойном воздухе.

Механические и служебные свойства стали 12xJ3 после обработки по известному и предлагаемому способам

| название | год | авторы | номер документа |

|---|---|---|---|

| Нержавеющая сталь для цементации | 1979 |

|

SU804710A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2021 |

|

RU2757362C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2014 |

|

RU2580256C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ СПЛАВОВ | 2000 |

|

RU2201471C2 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ЦЕМЕНТАЦИИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 1985 |

|

RU1307872C |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ термообработки протяжек с плоскими гранями | 2016 |

|

RU2619420C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2526107C1 |

Использование: изобретение относится к химико-термической обработке деталей из коррозионно-стойких сталей, работающих в условиях трения. Сущность: изделия подвергаются предварительной горячей деформации при 900-1160°С, нормализации при 950-980°С, отпуску при 670-690°С, цементации при 950-1000°С с фиксированной выдержкой при нормализации и ступенчатым охлаждением со скоростью 60-150 град/с до температур в интервале окончания у-а- превращения, но выше Мн. Предлагаемый способ ускоряет процесс цементации на 25%, повышает служебные свойства материала и уменьшает трещинообразование в слое. 1 табл.

0,7

100

Предлагаемой 1,25 2,85-2,91

60

0,6

60

1,22 2,80-2,95

0,6 0,8 0,8

0.6

150

60

150

,302,80-2,90

,222,87-2,96

,29-2,80-2,90 ,30

.123,0-3,05

0,6

290

1,33 2,79-2,82

Й90.1 0,12

,3 0,15

519,0 0.125

1«62,5 0,115

515,9 0.125

385,7 0,079

,525 1 о 130

27,0

26,5

27,5 26,01 27.5

22,3

620во 0,1

615До 0,1

630До 0,09

615До 0,1 .

614До 0,1

585АО 0,16

635 Ло 0,09

| Химико-термическая обработка сталей и сплавов: Производственная инструкция ВИАМ ПИ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВИАМ, 1978, с.5. | |||

Авторы

Даты

1992-04-15—Публикация

1989-10-30—Подача