Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к насыщению поверхности стальных деталей углеродом, и может быть использовано в машиностроении для увеличения поверхностной твердости и износостойкости.

Цель изобретения - повышение износостойкости изделий за счет увеличения содержания глобулярных карбидов в цементованном слое.

Способ цементации включает предварительную подготовку карбюризатора путем смешения гранулированного кокса с 5-151 щелочного или щелочноземельного металла и выдержку смеси при 300-900°С в вакууме в среде инертного газа в течение 1-2 ч, упаковку изделий с карбюризатором в контейнер, загрузку контейнера в печь, разогретую до температуры цементации и продувку контейнера в процессе выдержки продуктами термической диссоциации метанола.

В процессе подготовки твердого карбюризатора щелочной или щелочноземельный металл расплавляется, проникает в поры гранул кокса, что приводит к образованию межслойных соединений металла с углеродом. КежслойФ

СП

4

00 4 СП

ные соединения обладают высокой химической активностью.

При продувке контейнера продуктами термической диссоциации метанола,которые содержат 33% окиси углерода (СО) и 67% водорода (Н) , они взаимодействуют с гранулами кокса, обогащенными меж- алойными соединениями, в результате чего образуется атомарный углерод, обеспечивающий насыщение поверхности стальных деталей до 4-5%. Выделяющийся парообразный металл является катализатором. В цементированном слое образуются избыточные карбиды глобулярной формы при их объемной доле до 80-90%, что обеспечивает повышение абразивной износостойкости деталей. Приготовление карбюризатора осуществляют следующим образом.

Приготавливают твердый карбюризатор для цементации. Куски литейного 4кокса дробят на дробильной установке на гранулы размером 3-8 мм. Щелочной или щелочноземельный металл (натрий, калий, литий или барий) нарезают кусочками по 2-5 мм. Гранулы кокса и металл в выбранном соотношении засыпают послойно в вакуумный контейнер, в который после 20-30-минутного вакуумирования впускают осу- шенный аргон до давления (2,0-2,5) К Q5 Па. Контейнер помещают в печь, разогретую до 300-900°С, и выдерживают в течение 1,0-2,0 ч. После выдержки контейнер распаковывают и получают готовые к использованию гранулы.

Время выдержки смеси гранул кокса с металлом 1-2 ч определяют экспериментально. Нижний предел (1 ч) определяется временем прогрева контейнера со смесью до заданной температуры, а верхний предел (2 ч) оказывается достаточным для полного впитывания металла в гранулы кокса.

Интервал температуры, до которой нагревают смесь, также определяют экспериментально с учетом того, что температура плавления щелочных металлов лежит в интервале 50-200°С, а для щелочноземельных 600-900°С. Нижний предел (300ВС) является достаточным для впитывания щелочных ме- таллов в гранулы кокса, а верхний предел (900°С) достаточен для впиты

вания.

щелочноземельных металлов.

0

5

0

5

5

0

5

0

5

0

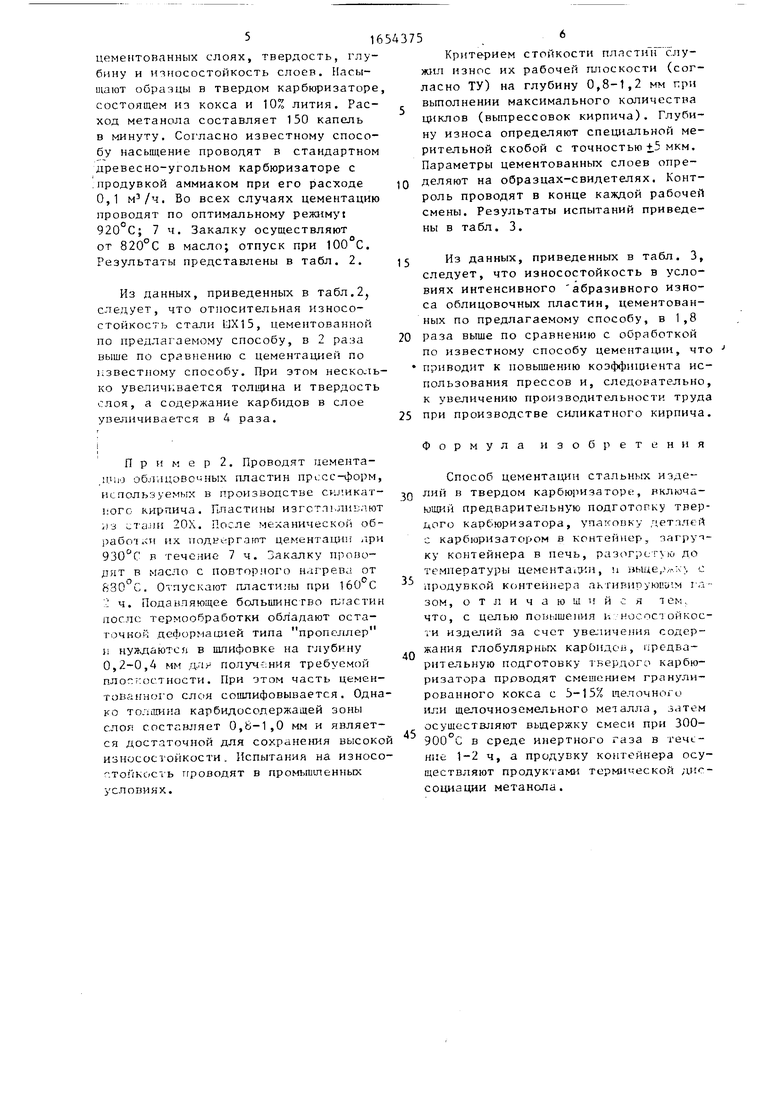

Насыщающая способность твердого карбюризатора при продувке метанолом зависит от содержания металла в его составе. Содержание металла влияет на содержание углерода и, следовательно, на содержание карбидной фазы в цементуемых деталях. В табл. 1 представлены данные по содержанию карбидной фазы в цементованном слое стали ШХ15 в зависимости от содержания металла в гранулах твердого карбюризатора. Температура цементации 930 С; длительность 7ч; расход метанола 150 капель в минуту. Содержание карбидной фазы определяют по площади, занятой карбидами в поле зрения на микрошлифах при увеличении (х400). Толщину слоев определяют на микро- шлифах по убыванию величины микротвердости вглубь от поверхности до ее значений, на 10% превышающих микротвердость в сердцевине. Испытаний на абразивную износостойкость проводят на машине трения типа Х4-Б при сухом трении торцов цилиндрических образцов фб мм по специально приготовленной на основе кварцевого песка абразивной шкурке. Скорость скольжения 1,2 м/с, удельное давление 3МПа. Износ определяют взвешиванием образцов на аналитических весах АДВ-200 с точностью 0,1«1СГ кг через каждые 10 мин трения. За единицу износостойкости принимают отношение стойкости цементованных образцов к закаленным.

Из данных, приведенных в табл. 1, следует, что каталитическое воздействие на насыщение углеродом стали ШХ15 щелочных и щелочноземельных металлов примерно одинаковое. При содержании металлов в составе твердого карбюризатора менее 5% резко снижается содержание глобулярных карбидов в цементованном слое, а при содержании их выше 15% не возрастает ни толщина слоя, ни содержание карбидной фазы ни износостойкость.

Таким образом, за оптимальное следует принять содержание щелочного или щелочноземельного металла в составе твердого карбюризатора 5-15%.

Пример 1. Цементацию образца из стали ШХ-15 осуществляют предлагаемым и известным сносками. Измеряют количество карбидной фазы в

51654375

цементованных слоях, твердость, глубину и износостойкость слоев. Насыщают образцы в твердом карбюризаторе состоящем из кокса и 10% лития. Расход метанола составляет 150 капель в минуту. Согласно известному способу насыщение проводят в стандартном древесно-угольном карбюризаторе с продувкой аммиаком при его расходе 0,1 м3/ч. Во всех случаях цементацию проводят по оптимальному режиму: 920 С; 7ч. Закалку осуществляют от 820 С в масло; отпуск при 100 С. Результаты представлены в табл. 2.

Из данных, приведенных в табл.2, следует, что относительная износостойкость стали LJX15, цементованной по предла аемому способу, в 2 раза выше по сравнению с цементацией по кзвестному способу. При этом несколько увеличивается толщина и твердость лоя, а содержание карбидов в слое увеличивается в 4 раза.

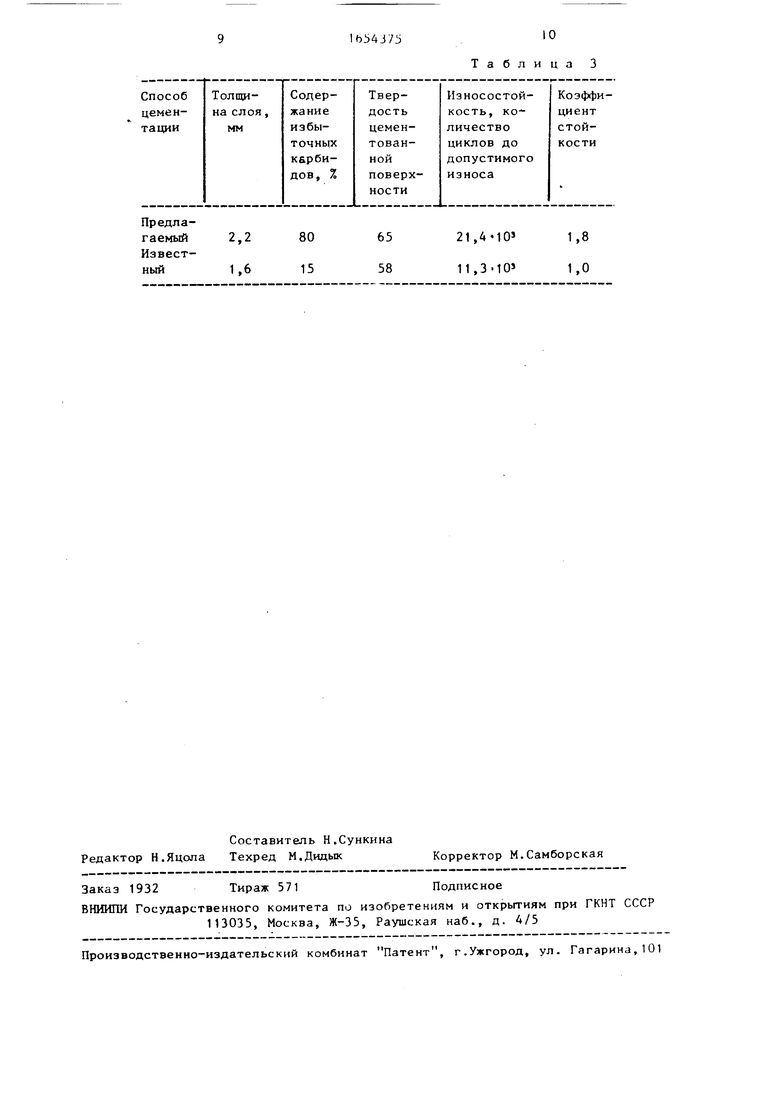

Пример 2. Проводят цементации лбалцово ных пластин nptcc-форм, используемых в производстве окликат- 1 огг кирпича. Пластины i з v 7dJiH 20X. После механической об- работки Ил. поднергэют цементации дри 930°Г в течение 7 ч. Закалку проводят в масло с повторчого нагррв от 8ЯО°С. Отпускают пластины при 160°С ч. Подавляющее большинство пластин посте термообработки обладают оста- 1зчкой деформацией типа пропеллер j нуждаются в шлийовке на глубину 0,2-0,4 мм ц if получ ния требуемой остности. При этом часть цемсн- товглыс о слоя сошшфовывается . Однако то..шина карбидосодержащей зоны слоя составляет 0,6-1,0 мм и является достаточной для сохранения высоко износос оикости . Испытания на износо гомкчс ь проводят в промышленных условиях.

5

0

5

Критерием стойкости пллстнн служил износ их рабочей плоскости (согласно ТУ) на глубину 0,8-1,2 мм при выполнении максимального количества циклов (выпрессовок кирпича). Глубину износа определяют специальной мерительной скобой с точностью ±5 мкм. Параметры цементованных слоев определяют на образцах-свидетелях. Контроль проводят в конце каждой рабочей смены. Результаты испытаний приведены в табл. 3.

Из данных, приведенных в табл. 3, следует, что износостойкость в условиях интенсивного абразивного износа облицовочных пластин, цементованных по предлагаемому способу, в 1,8 раза выше по сравнению с обработкой по известному способу цементации, что приводит к повышению коэффициента использования прессов и, следовательно, к увеличению производительности труда при производстве силикатного кирпича.

Формула изобретения

Способ цементации стальных изде- лий в твердом карбюризаторе, включающий предварительную подготогку твердого карбюризатора, упагт вь , еттн и г карбюризатором в контейнер, загрузку контейнера в печь, разогрс г ю до темпеоатуры цементами, ч нкце,- с продувкой контейнера акгивип юри м i .i зом, отличающийся тем что, с целью пишшепия ь носпсч оикос,- и изделий за счет увеличения содер- жания глобулярных карЬидеь, ьредва

рительную подготовку тьерт,ого карбюризатора проводят смешением гранулированного кокса с 5-15% щеточного или щелочноземельного металла, .затем осуществляют выдержку смеси при 300- 900°С в среде инертного газа в гечс- ни 1-2 ч, а продувку контейнера осуществляют продук1ами термической диссоциации метанола.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

| Карбюризатор для цементации стальных изделий | 1992 |

|

SU1836486A3 |

| Способ цементации внутренней поверхности гильз пресс-форм | 1981 |

|

SU981445A1 |

| Карбюризатор для цементации | 1974 |

|

SU490871A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| Карбюризатор для цементации | 1980 |

|

SU1071664A1 |

Изобретение относится к металлургии, в частности к хшшко-термиче- скон обработке, а именно к насыщению поверхности стальных деталей углеродом, и может быть использовано в машиностроении для увеличения поверхностной твердости и износостойкости. Цель - повышение износостойкости изделий за счет увеличения содержания глобулярных карбидов в цементованном слое. Способ цементации включает предварительную подготовку твердого карбюризатора путем смешения гранулированного кокса с 5-15% щелочного или целочно-эемельного металла и выдержку смеси при 300-900°С в течение 1-2 ч D среде инертного газа, упаковку изделий с карбюризатором в контейнер, загрузку контейнера в печь, разогретую до температуры цементации, и продувку контейнера в процессе выдержки продуктами термической диссоциации метанола. В результате обработки изделий по предложенному способу износостойкость в условиях интенсивного абразивного износа повышается в 1,8-2 раза, при этом несколько увеличивается толщина и твердость слоя, а содержание карбидов р слое увеличивается в 4 раза. 3 табл. (Я

Предлагаемый

1,8

85

Известный

1,5

19

Таблица 2

В слое .только 3,5 глобулярные карбиды размером 2-10 мкм

1,5 В переходной

зоне цементная сетка

Таблица 3

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-05—Подача