1

Изобретение относится к электротехнике, а конкретно к способам изготовления спиральных магнитных систем.

Известен способ изготовления спиральных магнитных систем путем нарезания в стальном диске резцом или фрезой спиральных пазов, в которые затем закладывается обмотка возбуждения в виде предварительно свернутой в спираль изолированной полосы из токопроводящего металла 1.

Недостатки указанного способа - низкая производительность труда и малая стойкость режущего инструмента, особенно при нарезании глубоких и узких пазов, необходимость чего возникает, когда полоса из токопроводящего металла, выполняющая функции обмотки возбуждения, имеет относительно большую щирину при малой толщине.

Выбор материала для магнитопровода ограничивается требованием его хорощей обрабатываемости резанием.

Известен также способ изготовления спиральных магнитных систем путем выполнения спиральный пазов электроэррозионным способом 2.

Недостатки данного способа - низкая производительность процесса и большой расход сложного и дорогого инструмента.

В описанных sbiuie способах операция закладки изолированной полосы в соответствующий ей по форме и размерам спиральный паз трудоемка и часто сопровождается повреждением изоляции.

Цель изобретения - упрощение технологии изготовления.

. Поставленная цель осуществляется слеto дующим образом.

Магнитная система электромагнита с магнитопроводом в виде детали из ферромагнитного материала, на торце которой имеются спиральные пазы, заполненные токопроводящим металлом, покрытым слоем электрической изоляции, образующим обмотку возбуждения, изготовляются путем свертывания чередующихся полос - полосы из ферромагнитного материала и полосы из токопроводящего металла, покрытой слоем

2Q электрической изоляции, в плоскую спираль и направляют на одну из торцовых плоскостей полученной спирали слой ферромагнитного материала. Для уменьщения теплового воздействия расплавленного в процессе наплавки металла на электрическую изоляцию параллельно с полосой из токопроводящего металла, покрытой слоем электрической изоляции, в процессе свертывания спирали со стороны торца, подлежащего наплавке, укладывают стальную проволоку, а наплавку производят под слоем охлаждающей жидкости.

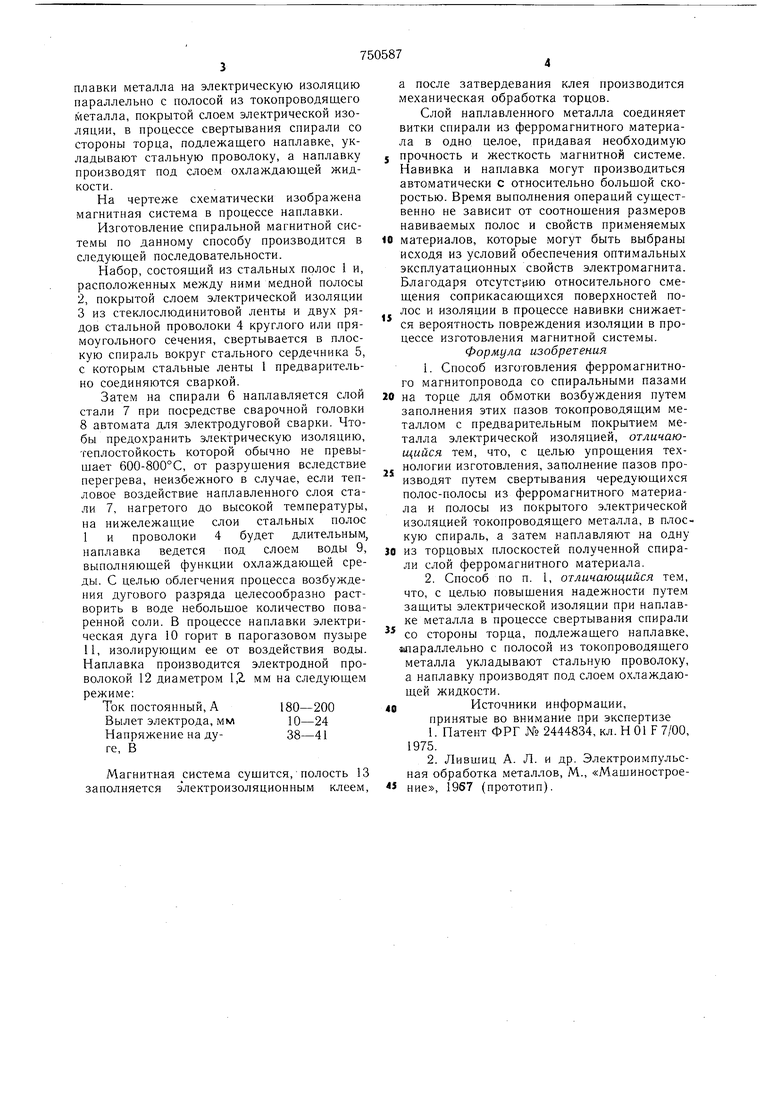

На чертеже схематически изображена магнитная система в процессе наплавки.

Изготовление спиральной магнитной системы по данному способу производится в следующей последовательности.

Набор, состоящий из стальных полос 1 и, расположенных между ними медной полосы 2, покрытой слоем электрической изоляции 3 из стеклослюдинитовой ленты и двух рядов стальной проволоки 4 круглого или прямоугольного сечения, свертывается в плоскую спираль вокруг стального сердечника 5, с которым стальные ленты 1 предварительно соединяются сваркой.

Затем на спирали 6 наплавляется слой стали 7 при посредстве сварочной головки 8 автомата для электродуговой сварки. Чтобы предохранить электрическую изоляцию, теплостойкость которой обычно не превышает 600-800°С, от разрушения вследствие перегрева, неизбежного в случае, если тепловое воздействие наплавленного слоя стали 7, нагретого до высокой температуры, на нижележааие слои стальных полос 1 и проволоки 4 будет длительным, наплавка ведется под слоем воды 9, выполняющей функции охлаждающей среды. С целью облегчения процесса возбуждения дугового разряда целесообразно растворить в воде небольшое количество поваренной соли. В процессе наплавки электрическая дуга 10 горит в парогазовом пузыре 11, изолирующим ее от воздействия воды. Наплавка производится электродной проволокой 12 диаметром 1,2. мм на следующем режиме;

Ток постоянный, А180-200

Вылет электрода, ммЮ-24

Напряжение на ду-38-41

ге, В

Магнитная система сущится,полость 13 заполняется электроизоляционным клеем.

а после затвердевания клея производится механическая обработка торцов.

Слой наплавленного металла соединяет витки спирали из ферромагнитного материала в одно целое, придавая необходимую

прочность и жесткость магнитной системе. Навивка и наплавка могут производиться автоматически с относительно большой скоростью. Время выполнения операций существенно не зависит от соотношения размеров навиваемых полос и свойств применяемых

материалов, которые могут быть выбраны исходя из условий обеспечения оптимальных эксплуатационных свойств электромагнита. Благодаря отсутст(1ию относительного смещения соприкасающихся поверхностей полос и изоляции в процессе навивки снижается вероятность повреждения изоляции в процессе изготовления магнитной системы. Формула изобретения

1.Способ изготовления ферромагнитного магнитопровода со спиральными пазами

на торце для обмотки возбуждения путем заполнения этих пазов токопроводящим металлом с предварительным покрытием металла электрической изоляцией, отличающийся тем, что, с целью упрощения технологии изготовления, заполнение пазов производят путем свертывания чередующихся полос-полосы из ферромагнитного материала и полосы из покрытого электрической изоляцией токопроводящего металла, в плоскую спираль, а затем наплавляют на одну

D из торцовых плоскостей полученной спирали слой ферромагнитного материала.

2.Способ по п. 1, отличающийся тем, что, с целью повышения надежности путе.м защиты электрической изоляции при наплавке металла в процессе свертывания спирали

со стороны торца, подлежащего наплавке, параллельно с полосой из токопроводящего металла укладывают стальную проволоку, а наплавку производят под слоем охлаждающей жидкости. 0Источники информации,

принятые во внимание при экспертизе

1.Натент ФРГ № 2444834, кл. Н 01 F 7/00, 1975.

2.Лившиц А. Л. и др. Электроимпульсная обработка металлов, М., «Машинострое ние, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитопровод электрической машины и способ его изготовления | 1984 |

|

SU1239786A1 |

| ЯКОРЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2076427C1 |

| Индуктор линейного электродвигателя | 1984 |

|

SU1275682A1 |

| Индуктор линейного электродвигателя и способ его изготовления | 1982 |

|

SU1073854A1 |

| Способ изготовления чувствительного элемента магнитоупругого датчика усилия | 1991 |

|

SU1795310A1 |

| ИНДУКЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1992 |

|

RU2053455C1 |

| МАГНИТОДИНАМИЧЕСКОЕ АКУСТИЧЕСКОЕ УСТРОЙСТВО | 1992 |

|

RU2027319C1 |

| МАГНИТОДИНАМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ МЕХАНИЗМ | 1992 |

|

RU2028003C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ОГНЕСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕ РАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2542350C1 |

| Влагозащищенный электрический силовой кабель | 1980 |

|

SU1085522A3 |

Авторы

Даты

1980-07-23—Публикация

1976-01-19—Подача