ного материала, размещенный параллельно уточным нитям опорной плиты и соединенный с ней посредством основных нитей, при этом диаметр шнура соответствует высоте выступа.

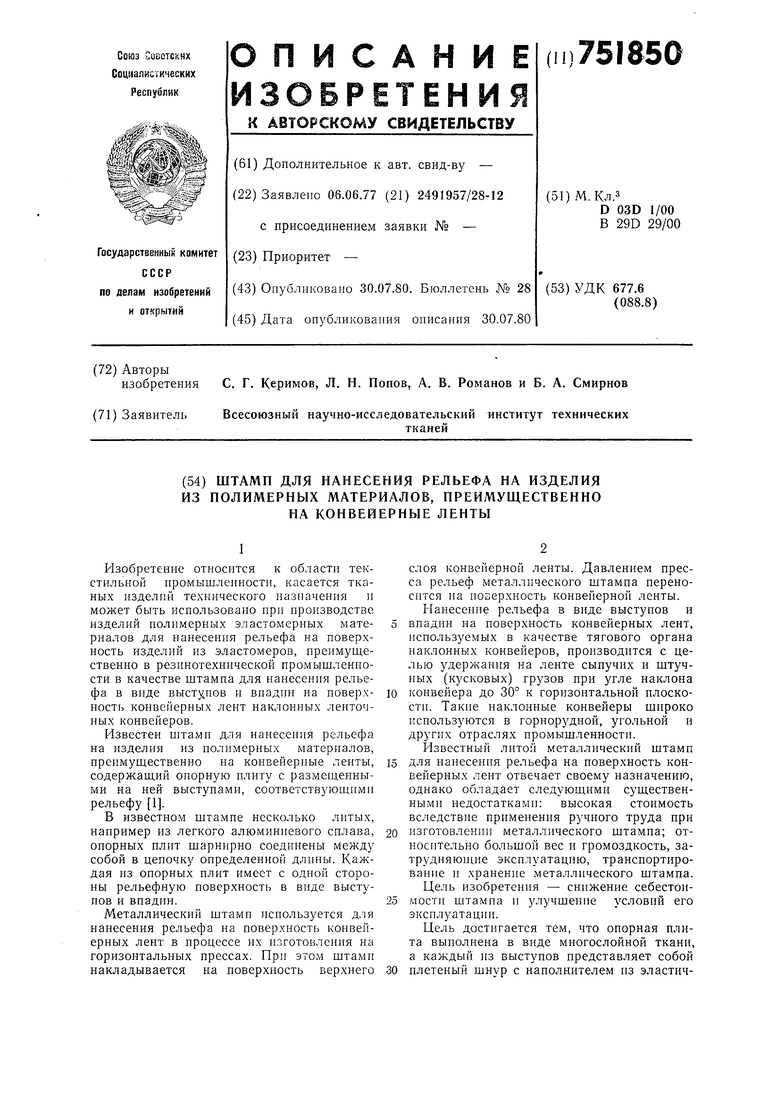

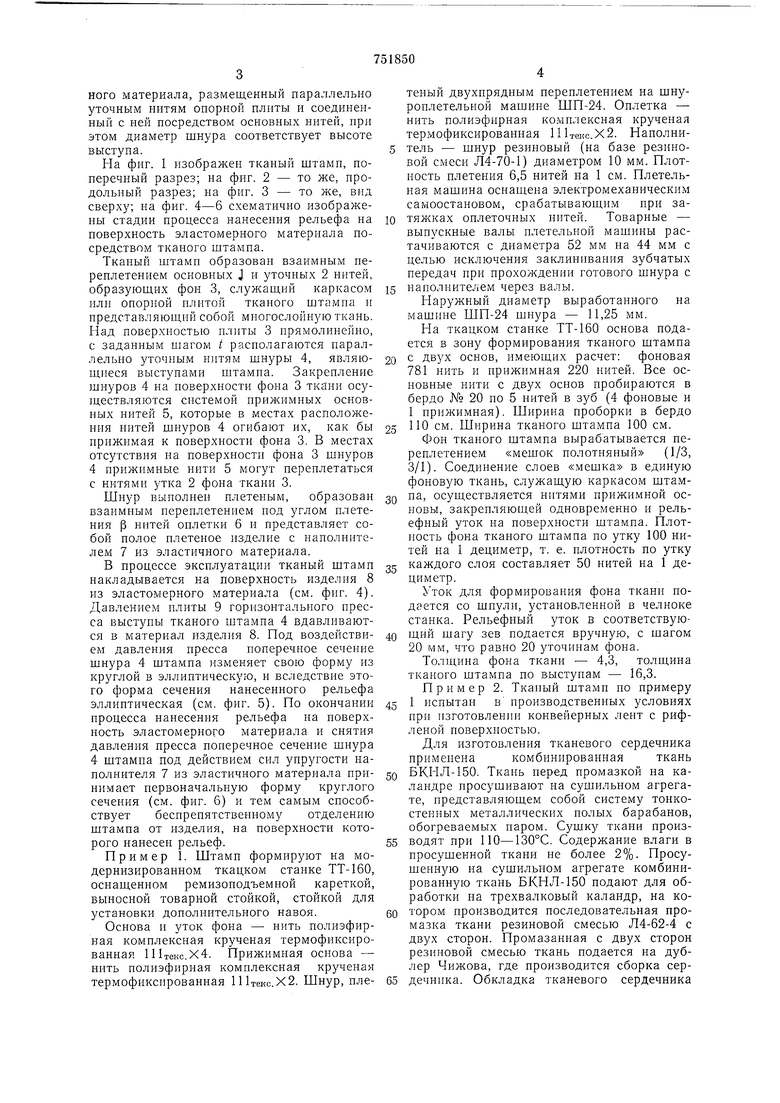

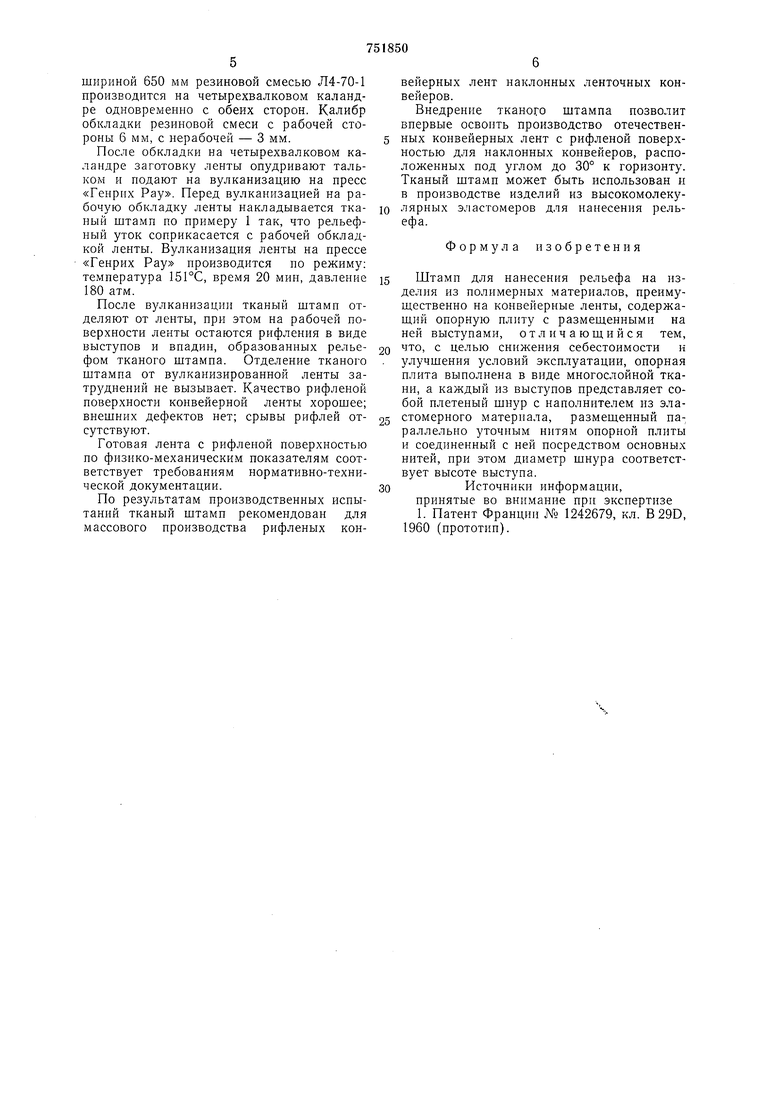

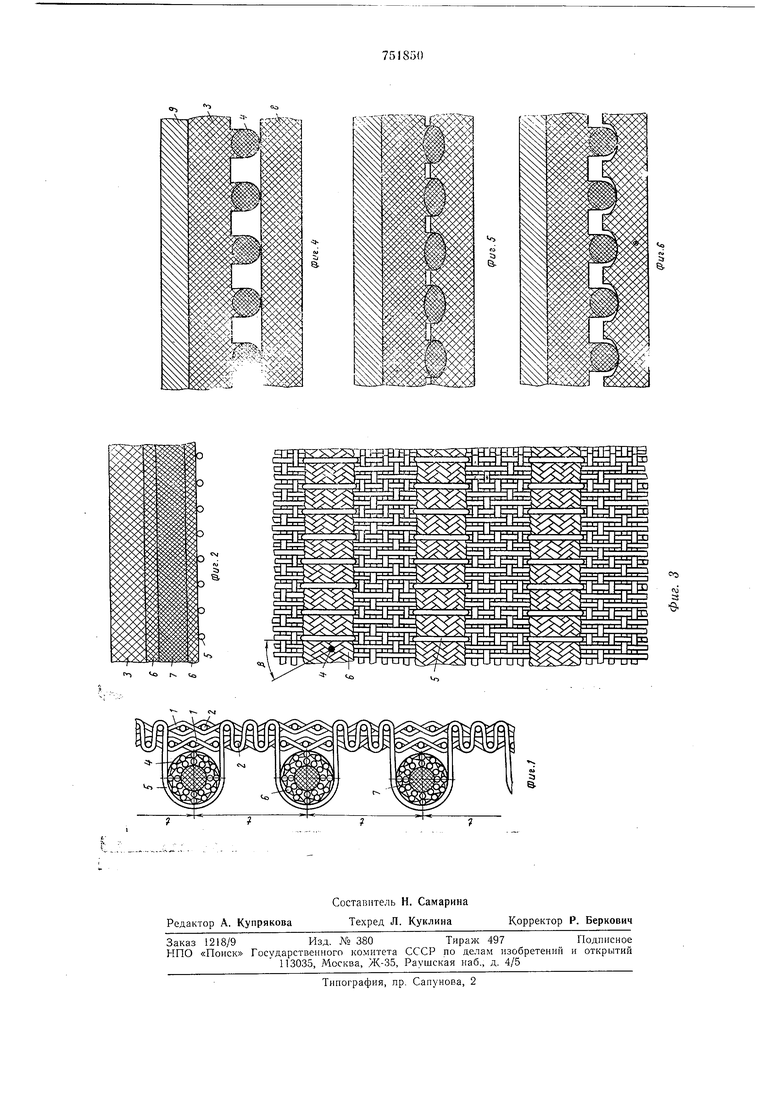

На фиг. 1 изображен ткаиый штамп, поперечный разрез; на фиг. 2 - то же, продольный разрез; иа фиг. 3 - то же, вид сверху; иа фиг. 4-6 схематично изображены стадии процесса нанесения рельефа иа поверхность эластомерного материала посредством тканого штампа.

Тканый штамп образован взаимным переплетением основных J и уточных 2 нитей, образуюших фон 3, служаш,ий каркасом или опорной плитой тканого штампа и представляющий собой миогослойиую ткань. Над поверхностью плиты 3 ирямолииейио, с заданным шагом t располагаются параллельно уточным нитям шнуры 4, являющиеся выступами штампа. Закрепление шнуров 4 на иоверхности фоиа 3 ткани ocj)цествляются системой ирил-сил1нь х основных нитей 5, которые в местах расположения нитей шиуров 4 огибают их, как бы прижимая к поверхности фона 3. В местах отсутствия на иоверхиости фона 3 шнуров 4 ирижимные нити 5 могут переплетаться с нитями утка 2 фона ткани 3.

Шнур выиолиеи нлетеиым, образован взаимным иереилетеннем иод углом илетения р нитей оилетки 6 и представляет собой полое плетеное изделие с наполнителем 7 из эластичного материала.

В процессе эксплуатации тканый штамп накладывается на поверхность изделия 8 из эластомерного материала (см. фиг. 4). Давлением илиты 9 гор1 зоитальиого пресса выступы тканого штампа 4 вдавливаются в материал изделия 8. Под воздействием давления пресса поперечное сечение шнура 4 штампа изменяет свою форму из круглой в эллиптическую, и вследствие этого форма сечения нанесенного рельефа эллиптическая (см. фиг. 5). По окончании процесса нанесения рельефа на поверхность эластомерного материала и снятия давления пресса поперечное сечение шнура 4 штампа под действием сил упругости наполнителя 7 из эластичного материала принимает иервоначальную форму круглого сечения (см. фиг. 6) и тем самым сиособствует бесирепятствеииому отделению штампа от изделия, на иоверхности которого нанесен рельеф.

Пример 1. Штамп формируют на модернизированном ткацком станке ТТ-160, оснащенном ремизоподъемной кареткой, выносной товарной стойкой, стойкой для установки дополиительного навоя.

Основа и уток фоиа - нить полиэфирная комилексная крученая термофиксированная 111текс.Х4. Прижимная осиова - нить полиэфирная комплексная крученая термофиксированная 111текс.Х2. Шнур, плетеный двухпрядным переплетением на шнуроплетельиой машиие ШП-24. Оплетка - нить полиэфирная комплексная крученая термофиксированная 111текс.Х2. Наполнитель - шнур резиновый (на базе резниовой смеси Л4-70-1) диаметром 10 мм. Плотность плетения 6,5 нитей на 1 см. Плетельная машина оснашеиа электромехаиическим самоостаиовом, срабатывающим ири затяжках оплеточных нитей. Товарные - выпускные валы плетельной машины растачиваются с диаметра 52 мм иа 44 мм с целью исключения заклиниваиия зубчатых передач при прохождении готового шнура с

наиолинтелем через валы.

Наружный диаметр выработанного на машине ШП-24 шнура - 11,25 мм.

На ткацком станке ТТ-160 основа подается в зону формирования тканого штампа

с двух основ, имеющих расчет: фоновая 781 нить и прижимная 220 нитей. Все основиые иити с двух осиов пробираются в бердо N° 20 ио 5 иитей в зуб (4 фоиовые и 1 ирижимная). Ширииа проборки в бердо

110 см. Ширина тканого штампа 100 см.

Фон тканого штампа вырабатывается переплетением «мешок полотняный (1/3, 3/1). Соединение слоев «мешка в единую фоновую ткань, служащую каркасом штампа, осуществляется нитями прижимной основы, закреиляющей одиовременно и рельефиый уток на поверхности штампа. Плотиость фона тканого штампа по утку 100 нитей на 1 дециметр, т. е. илотность по утку

каждого слоя составляет 50 нитей на 1 дециметр.

Уток для формироваиия фона ткани подается со шпули, установленной в челноке станка. Рельефный уток в соответствующий шагу зев подается вручную, с шагом 20 мм, что равно 20 уточинам фона.

Толщина фона ткани - 4,3, толщина ткаиого штампа по выступам - 16,3. Пример 2. Тканый штамп ио примеру

1 испытан в производственных условиях ири изготовлении коивейерных леит с рифленой поверхиостью.

Для изготовлеиия тканевого сердечника примененакомбинированная ткань

БКНЛ-150. Ткаиь перед промазкой на каландре просушивают на сушильном агрегате, иредставляющем собой систему топкостениых металлических полых барабанов, обогреваемых паром. Сушку ткани производят при ПО-130°С. Содержание влаги в просушенной ткани ие более 2%. Просущенную на сушильном агрегате комбинированную ткань БКНЛ-150 подают для обработки на трехвалковый каландр, на котором производится последовательная промазка ткани резиновой смесью Л4-62-4 с двух сторон. Промазанная с двух сторон резиновой смесью ткань подается на дублер Чижова, где производится сборка сердечиика. Обкладка тканевого сердечника

шириной 650 мм резиновой смесью Л4-70-1 производится на четырехвалковом каландре одновременно с обеих сторон. Калибр обкладки резиновой смеси с рабочей стороны 6 мм, с нерабочей - 3 мм.

После обкладки на четырехвалковом каландре заготовку ленты опудривают тальком и иодают на вулканизацию на пресс «Генрих Pay. Перед вулканизацией на рабочую обкладку ленты накладывается тканый штамп по примеру 1 так, что рельефный уток соприкасается с рабочей обкладкой ленты. Вулканизация ленты на прессе «Генрих Pay производится по режиму; температура 151°С, время 20 мин, давление 180 атм.

После вулканизации тканый штамп отделяют от ленты, при этом на рабочей поверхности ленты остаются рифления в виде выступов и впадин, образованных рельефом тканого штампа. Отделение тканого штампа от вулканизированной ленты затруднений не вызывает. Качество рифленой поверхности конвейерной ленты хорошее; внешних дефектов нет; срывы рифлей отсутствуют.

Готовая лента с рифленой поверхностью по физико-механическим показателям соответствует требованиям нормативно-технической документации.

По результатам производственных испытаний тканый штамп рекомендован для массового производства рифленых конвейерных лент наклонных ленточных конвейеров.

Внедрение тканого штампа позволит впервые освоить производство отечественных конвейерных лент с рифленой поверхностью для наклонных конвейеров, расположенных под углом до 30° к горизонту. Тканый штамп может быть использован и в производстве изделий из высокомолекулярных эластомеров для нанесения рельефа.

Формула изобретения

Штамп для нанесения рельефа на изделия из полимерных материалов, преимуш,ественно на конвейерные ленты, содержаший опорную плиту с размешенными на ней выступами, отличающийся тем,

что, с целью снижения себестоимости и улучшения условий эксплуатации, опорная плита выполнена в виде многослойной ткани, а каждый из выступов представляет собой плетеный шнур с наполнителем из эластомерного материала, размещенный параллельно уточным нитям опорной плиты и соединенный с ней посредством основных нитей, при этом диаметр шнура соответствует высоте выступа.

Источники информации,

принятые во внимание при экспертизе 1. Патент Франции № 1242679, кл. В 29D, 1960 (прототип).

а

5 &.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп | 1977 |

|

SU634960A1 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПЕНСИРУЮЩИЕ ПРОКЛАДКИ ДЛЯ ПРЕССА | 2012 |

|

RU2593815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТКАНЕВОЙ МАНЖЕТЫ | 1993 |

|

RU2083898C1 |

| Статор винтовой гидромашины | 2023 |

|

RU2828283C1 |

| Эластичная вязаная лента | 1979 |

|

SU867957A1 |

| ОГНЕСТОЙКИЙ ШЛАНГ, АРМИРОВАННЫЙ КОРДОВОЙ ТКАНЬЮ ИЗ СТЕКЛОВОЛОКНА | 2013 |

|

RU2589589C2 |

| ВЫРАВНИВАЮЩАЯ ДАВЛЕНИЕ ПОДУШКА ДЛЯ ГИДРАВЛИЧЕСКИХ УСТАНОВОК ГОРЯЧЕГО ПРЕССОВАНИЯ | 2006 |

|

RU2417893C2 |

| БИАКСИИЗОТРОПНАЯ ЭНЕРГОПОГЛОЩАЮЩАЯ ТЕХНИЧЕСКАЯ ТКАНЬ ПОРОГОВОГО СРАБАТЫВАНИЯ | 2014 |

|

RU2589535C1 |

| ТКАНАЯ ПРОКЛАДКА КОНВЕЙЕРНОЙ ЛЕНТЫ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2655296C1 |

Гч Со

«о

У

а

е5 в

Авторы

Даты

1980-07-30—Публикация

1977-06-06—Подача