1

Изобретение относится к пневмогидросистемам машин и механизмов, а конкретно к фильтрам для механической очистки текучих сред, например j рабочих жидкостей этих систем, от загрязняющих частиц.

Известен фильтр, включающий корпус с размещенным внутри него набором фильтрующих дисков, насаженных |Q на полую ось и сжатых пружиной, входной и выходной кана.пы, .сливной кран и отсечный клапан 1.

Недостатком известного фильтра является малая эффективность регенера- 5 ции фильтрующего элемента, требует для этого разборки фильтра и применим только в стационарных условиях.

Наиболее близким по технической сущности и достигаемому результату 20 является фильтр, включающий корпусс входным и выходным отверствиями, установленный внутри корпуса с возможностью вращения потоком фильтруемой жидкости, фильтрующий элемент 25 с крыльчаткой, направляющий элемент и приемник осадка 2 .

Недостатком фильтра является большой непроизводительный расход фильтруемой жидкости на его регенерацию, зо

что снижает КПД гидросистемы. Другой недостаток заключается в том, что данный метод очистки применим лишь для фильтрующих элементов строго цилиндрической формы и непригоден, например, для более распространенных фильтров с пакетами сетчатых дисков, преимуществом которых является в несколько раз большая фильтрующая поверхность при тех же габаритах.Конструкция приемника осадка сложна.

Кроме того, конструкция направляющего устройства, расположенного сроено фильтрующему элементу, дает малую окружную скорость его вращения, значительно меньшую скорость жидкости во входном отверствии. Для увеличения скорости предусмотрена возможность вращения элемента внешним двигателем.

Указанные недостатки ограничивают применение данного фильтра преимущественно стационарными гидросистемами и не позволяют использовать его в гидросистемах, габариты которых строго ограничены, например в трансмиссиях транспортных средств

;И Т.Д.

Цель изобретения - повышение эфективности регенерации фильтрующего элемента путем увеличения скоости его враадеция и снижение энергозатрат.

Поставленная цель достигается тем, что направляющий элемент выполнен в виде кольцевой лопастной решетки, лопасти которой наклонены в направлении вращения фильтрующего элемента и установлен концентрично ему в верхней части корпуса под крыльчаткой.

Кроме того, фильтр снабжают обтекателем, размещенным на нижнем торце фильтрующего элемента, под которым расположен приемник осадка, а входное отверствие выполняют в виде конфузорного сопла, ось которого смещена относительно оси вращения фильтрующего элемента и направлена в сторону крыльчатки.

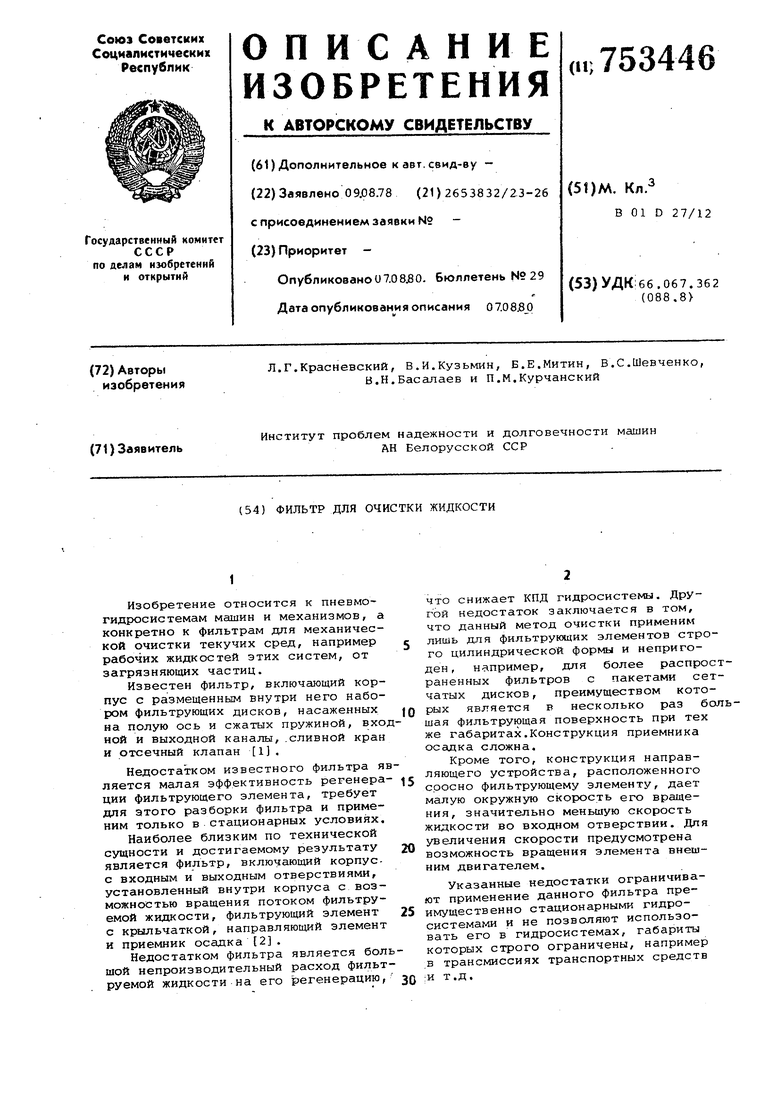

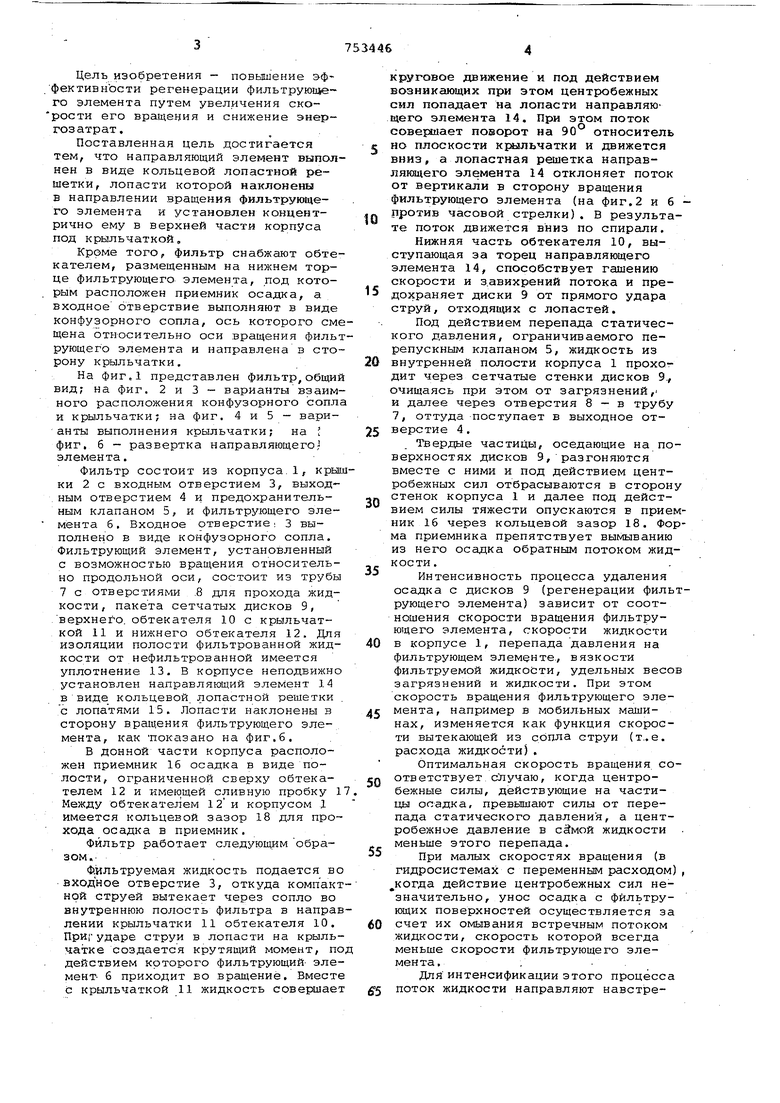

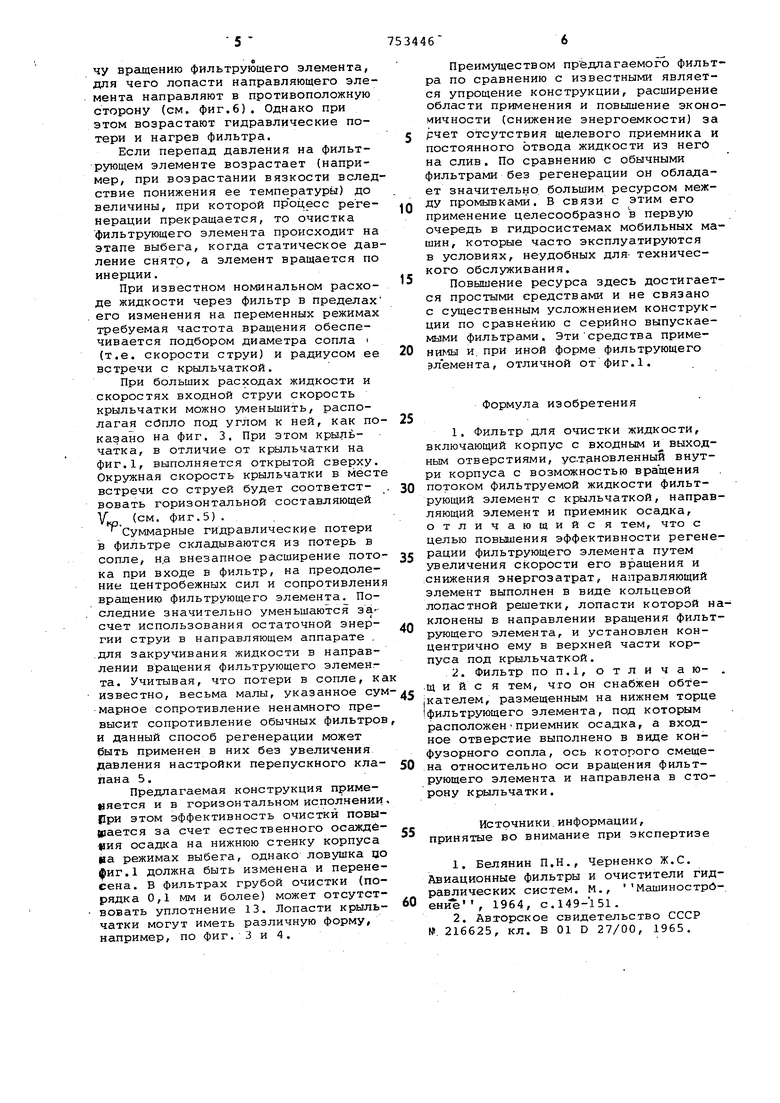

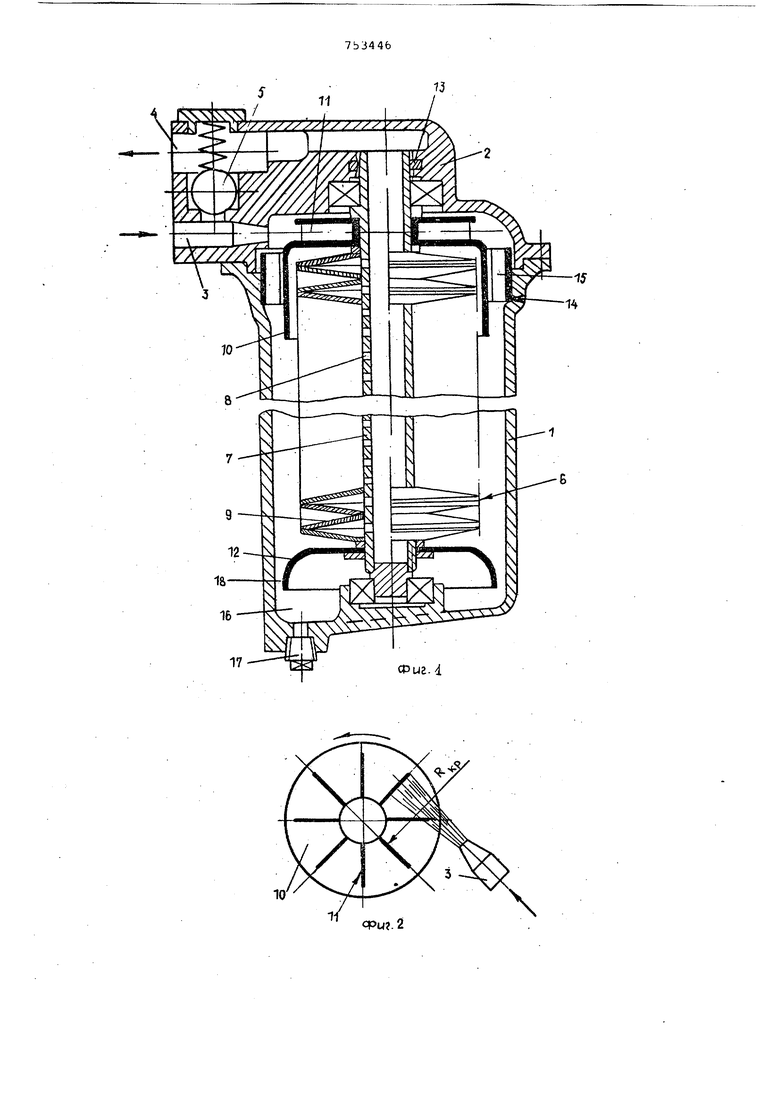

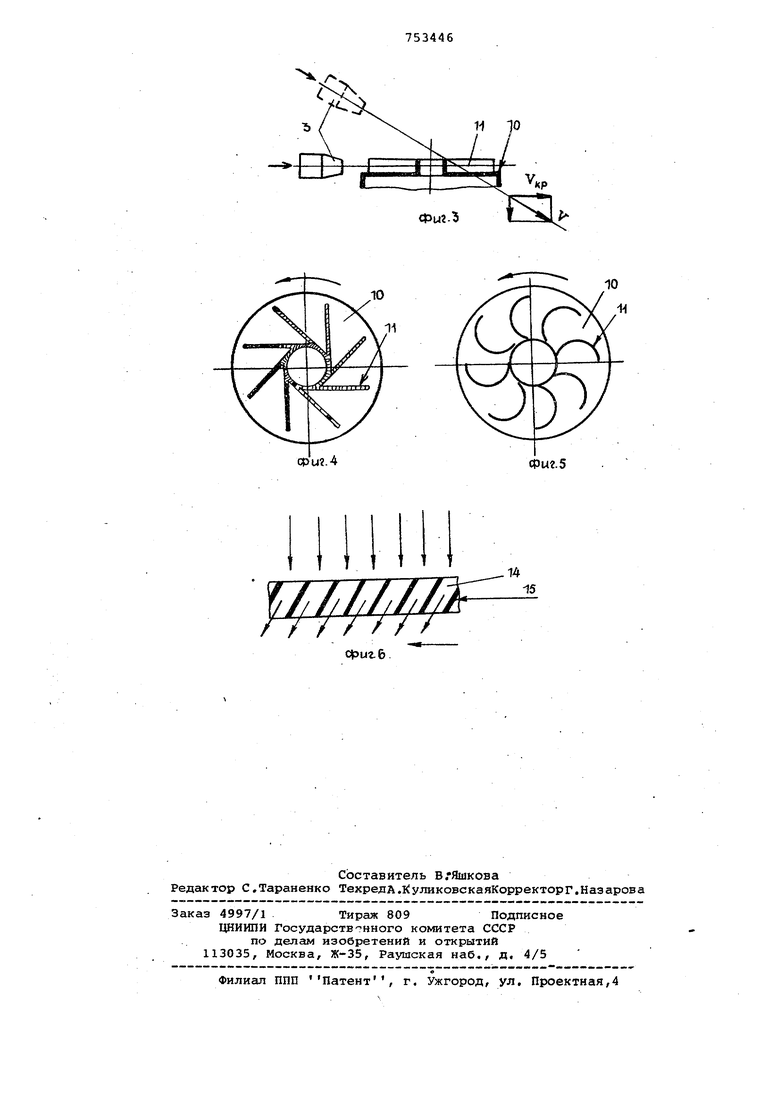

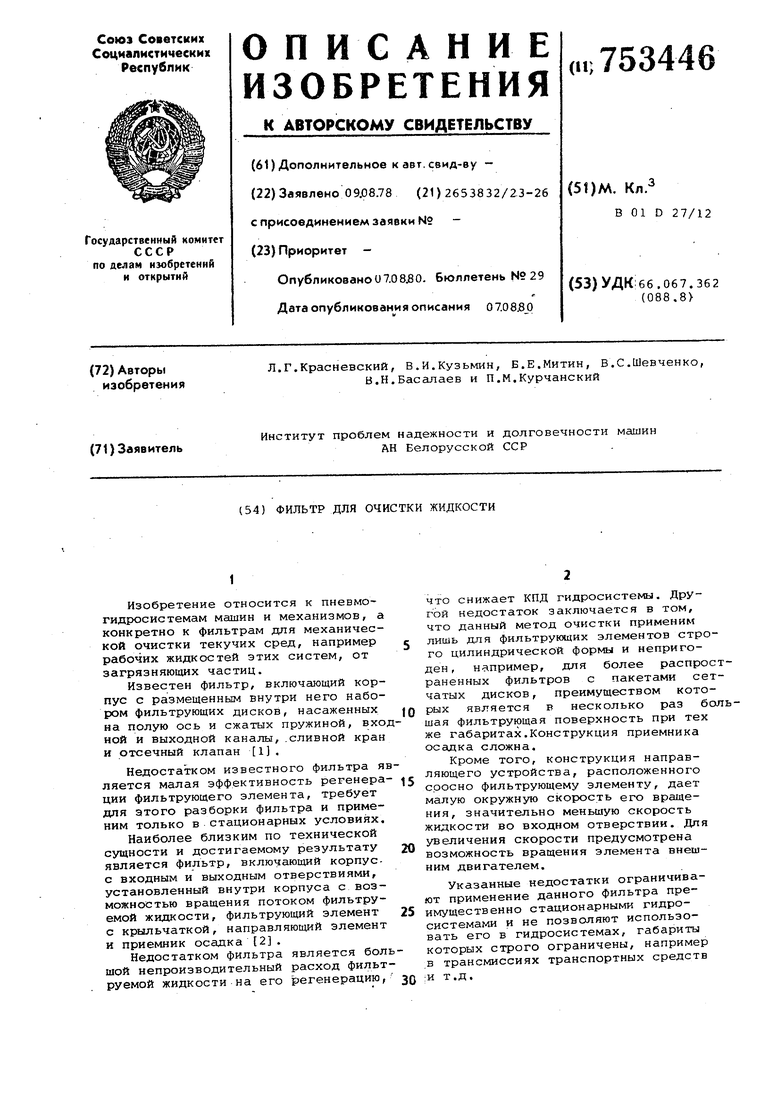

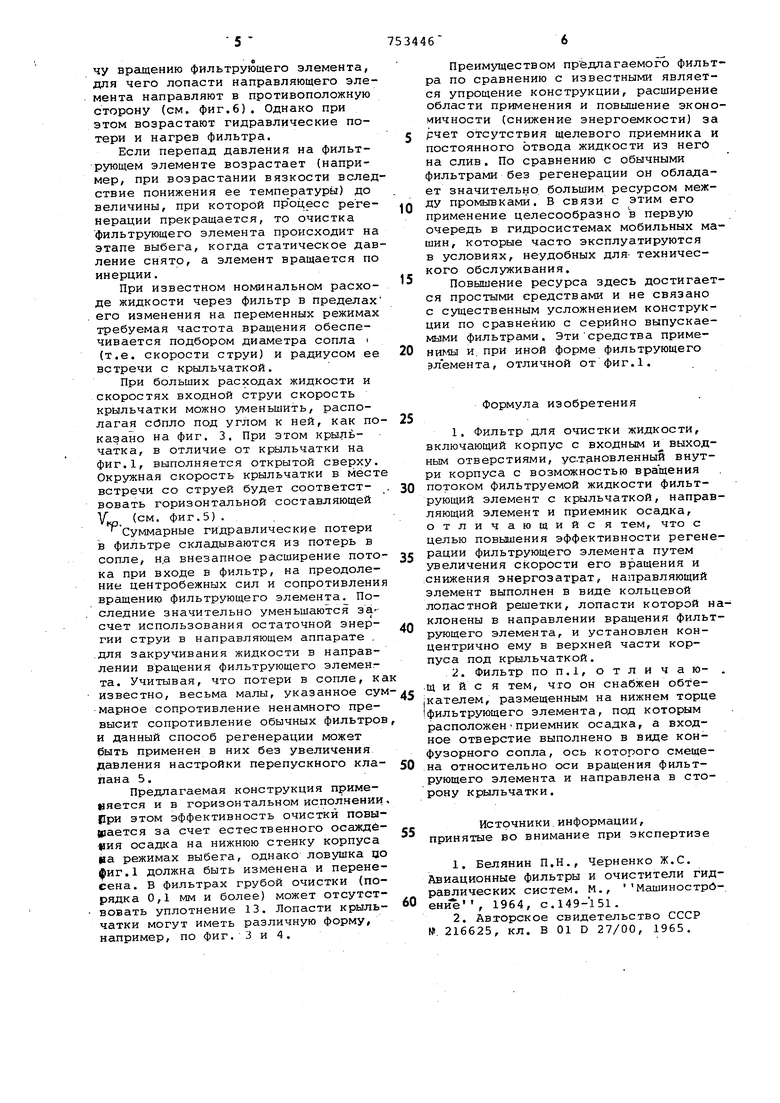

На фиг,1 представлен фильтр,общий вид; на фиг. 2 и 3 - варианты взаимного расположения конфузорного сопла и крыльчатки; на фиг. 4 и 5 - варианты выполнения крыльчатки; на 1 фиг. 6 - развертка направлявощего,элемента.

Фильтр состоит из корпуса,, крышки 2 с входным отверстием 3, выходным отверстием 4 и предохранительным клапаном 5, и фильтрующего элемента 6. Входное отверстие: 3 выполнено в виде конфузорного сопла. Фильтрующий элемент, установленный с возможностью вращения относительно продольной оси, состоит из трубы 7 с отверстиями ,8 для прохода жидкости, пакета сетчатых дисков 9, .верхнего, обтекателя 10 с крыльчаткой 11 и нижнего обтекателя 12. Для изоляции полости фильтрованной жидкости от нефильтрованной имеется уплотнение 13. В корпусе неподвижно установлен направляющий элемент 14 в виде кольцевой лопастной решетки . с лопатями 15. Лопасти наклонены в сторону вращения фильтрующего элемента, как показано на фиг,6.

В донной части корпуса расположен приемник 16 осадка в виде полости, ограниченной сверху обтекателем 12 и имеющей сливную пробку 17. Между обтекателем 12 и корпусом 1 имеется кольцевой зазор 18 для прохода осадка в приемник.

Фильтр работает следующим образом..

Фильтруемая жидкость подается во входное отверстие 3, откуда компакт- ной струей вытекает через сопло во внутреннюю полость фильтра в направлении крыльчатки 11 обтекателя 10, При,ударе струи в лопасти на крыльчатке создается крутящий момент, под действием которого фильтрующий- элемент б приходит во вращение. Вместе с крыльчаткой 11 жидкость совершает

круговое движение и под действием возникающих при этом центробежных сил попадает на лопасти направляю щего элемента 14. При этом поток совершает поворот на 90 относитель но плоскости крыльчатки и движется вниз, а лопастная решетка направляквдего элемента 14 отклоняет поток от вертикали в сторону вращения фильтрующего элемента (на фиг.2 и б против часовой стрелки). В результате поток движется вниз по спирали.

Нижняя часть обтекателя 10, выступающая за торец направляющего элемента 14, способствует гашению скорости и з.авихрений потока и предохраняет диски 9 от прямого удара струй, ОТХОДЯ1ЦИХ с лопастей.

Под действием перепада статического давления, ограничиваемого перепускным клапаном 5, жидкость из внутренней полости корпуса 1 проходит через сетчатые стенки дисков 9., очищаясь при этом от загрязнений, и далее через отверстия 8 - в трубу 7, оттуда поступает в выходное отверстие 4.

Твердые частицы, оседающие на поверхностях дисков 9, разгоняются вместе с ними и под действием центробежных сил отбрасываются в сторон стенок корпуса 1 и далее под действием силы тяжести опускаются в приеник 16 через кольцевой зазор 18, Фома приемника препятствует вымыванию из него осадка обратным потоком жидкости.

Интенсивность процесса удаления осадка с дисков 9 (регенерации фильрующего элемента) зависит от соотношения скорости вращения фильтрующего элемента, скорости жидкости в корпусе 1, перепада давления на фильтрующем элементе., вязкости фильтруемой жидкости, удельных весо загрязнений и жидк.ости. При этом скорость вращения фильтрующего элемента, например в мобильных машинах, изменяется как функция скорости вытекающей из сопла струи (т.,е. расхода жидкости).

Оптимальная скорость вращения соответствует, случаю, когда центробежные силы, действующие на частицы осадка, превышают силы от перепада статического давления, а центробежное давление в сймой жидкости меньше этого перепада.

При малых скоростях вращения (в гидросистемах с переменным расходом когда действие центробежных сил незначительно, унос осадка с фйльтруквдих поверхностей осуществляется за счет их омывания встречным потоком жидкости, скорость которой всегда меньше скорости фильтрующего элемента. . .

Для интенсификации этого процесса поток жидкости направляют навстречу вращению фильтрующего элемента, для чего лопасти направляющего элемента направляют в противоположную сторону (см. фиг.6). Однако при этом возрастают гидравлические потери и нагрев фильтра, Если перепад давления на фильтрующем элементе возрастает (например, при возрастании вязкости вслед ствие понижения ее температуры) до величины, при которой прЪцесс регенерации прекращается, то очистка фильтрующего элемента происходит на этапе выбега, когда статическое дав ление снято, а элемент вращается по инерции. При известном номинальном расходе жидкости через фильтр в пределах его изменения на переменных режимах требуемая частота вращения обеспечивается подбором диаметра сопла (т.е. скорости струи) и радиусом ее встречи с крыльчаткой. При больших расходах жидкости и скоростях входной струи скорость крыльчатки можно уменьшить, располагая ссЗпло под углом к ней, как по казано на фиг. 3. При этом крыльчатка, в отличие от крыльчатки на фиг.1, выполняется открытой сверху. Окружная скорость крыльчатки в мест встречи со струей будет соответствовать горизонтальной составляющей (см. фиг. 5} . Суммарные гидравлические потери в фильтре складываются из потерь в сопле, н,а внезапное расширение пото ка при входе в фильтр, на преодоление центробежных сил и сопротивлени вращению фильтрующего элемента. Последние значительно уменьшаются за счет использования остаточной энергии струи в направляющем аппарате , .для закручивания жидкости в направлении вращения фильтрующего элемента. Учитывая, что потери в сопле, ка известно, весьма малы, указанное сум марное сопротивление ненамного превысит сопротивление обычных фильтров и данный способ регенерации может быть применен в них без увеличения давления настройки перепускного клапана 5. Предлагаемая конструкция применяется и в горизонтальном исполнении Рри этом эффективность очистки повыдаается за счет естественного осаждё(5ия осадка на нижнюю стенку корпуса «а режимах выбега, однако ловущка ас фиг.1 должна быть изменена и перенесена. В фильтрах грубой очистки (порядка 0,1 мм и более) может отсутствовать уплотнение 13. Лопасти крыльчатки могут иметь различную форму, например, по фиг. 3 и 4. Преимуществом пр едлагаемого фильтра по сравнению с известными является упрощение конструкции, расширение области применения и повышение экономичности (снижение энергоемкости) за рчет отсутствия щелевого приемника и постоянного отвода жидкости из него на слив. По сравнению с обычными фильтрами без регенерации он обладает значительно большим ресурсом между промывками. В связи с этим его применение целесообразно в первую очередь в гидросистемах мобильных машин, которые часто эксплуатируются в условиях, неудобных для- технического обслуживания. Повышение ресурса здесь достигается простыми средствами и не связано с существенным усложнением конструкции по сравнению с серийно выпускаемыми фильтрами. Этисредства примени Ш1 и, при иной форме фильтрующего элемента, отличной от фиг.1. Формула изобретения 1.Фильтр для очистки жидкости, включающий корпус с входным и выходньям отверстиями, ус.тановленный внутри корпуса с возможностью вращения потоком фильтруемой жидкости фильтрующий элемент с крыльчаткой, направляющий элемент и приемник осадка, отличающийс я тем, что с целью повышения эффективности регенерации фильтрующего элемента путем увеличения скорости его вращения и ;снижения энергозатрат, направляющий элемент выполнен в виде кольцевой лопастной решетки, лопасти которой наклонены в направлении вращения фильтрующего элемента, и установлен концентрично ему в верхней части корпуса под крыльчаткой. 2.Фильтр по П.1, отлича ю- . щ и и с я тем, что он снабжен обтекателем, размещенным на нижнем торце фильтрующего элемента, под которым расположен - приемник осадка, а входное отверстие выполнено в виде конфузорного сопла, ось которого смещена относительно оси вращения фильтрующего элемента и направлена в сторону крыльчатки. Источники,информации, принятые во внимание при экспертизе 1.Белянин П.Н., Черненко Ж.С. Авиационные фильтры и очистители гидравлических систем. М., Машиностроение, 1964, с.149-151. 2.Авторское свидетельство СССР №. 216625, кл. В 01 D 27/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкости | 1977 |

|

SU703120A1 |

| ЛОПАСТНОЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2753110C2 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2010 |

|

RU2427413C1 |

| ЛОПАСТНОЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2753111C2 |

| ЛОПАСТНОЙ ПРОТОЧНЫЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2752447C2 |

| ТУРБИННЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА | 2018 |

|

RU2678210C1 |

| Скоростной рукавный фильтр | 1985 |

|

SU1282879A1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ С СИСТЕМОЙ ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ | 2017 |

|

RU2668028C1 |

| Рукавный фильтр | 1990 |

|

SU1719025A1 |

| ИНЕРЦИОННЫЙ МЕХАНИЗМ | 2010 |

|

RU2454579C2 |

cpu.4

mw

фиг 6

10

Фиг. 5

-15

Авторы

Даты

1980-08-07—Публикация

1978-08-09—Подача