I

Изобретение относится к труботфокатному Т1рризводству в частности к тфошйв кё сплошной заготовки в полую гильзу на прошивном валковом стане.

Прошивка сплошной заготовки в полую , гильзу из низкопластичных марок сталей и сплавов с хорошим качеством наружной и внутренней поверхности возможна лгаыь в том случае , когда в очаге деформации создается благоприятная схема напряжеа- ,д ного состояния, а именно: схема всестороннего сжатия материала. Причем, чем выше степень всестороннего сжатия материала при его деформации, тем вьпне его пластичность и, соответстъенЕЮ, яуч- , ше качество изделий.

Известен способ nonyHeBKH тильз из сталей и сплавов с низкой пластичностью Оутем прессования, который позволяет Ео-го лучить изделие с хорошим качеством наружйой и внутренней поверхности за счет создавия схемы всестороннего сжатия |Т. Однако известному способу прессования

присущи следующие недостатки: большие потери тепла в связи с длительным контактом металла с контейнером, значительный расход металла, огранитенная загсхговки, низкая производительность.

Наибо1юе близким тю технической сущности из числа известных является способ продольной прошивки, включающий осевую задачу нагретого слитка в валки, деформацию его в круглом калибре на оправке с приложением подпора к задрему торду слитка .

Недостатком известного способа является плохое качество поверхности гвльз кз низкопластичных марок сталей и сплавов.

Цель изобретения - повьш1ение пл«:тичности металла в очаге деформации vfтем увеличения стетеня объемного сжатия.

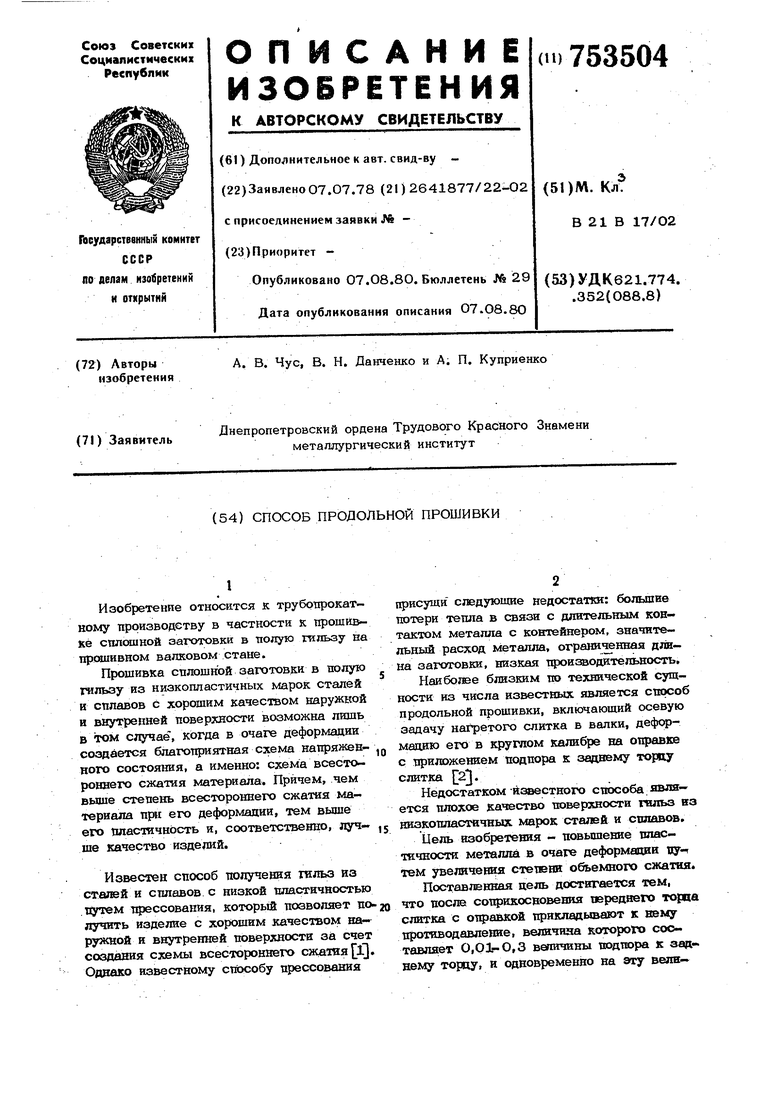

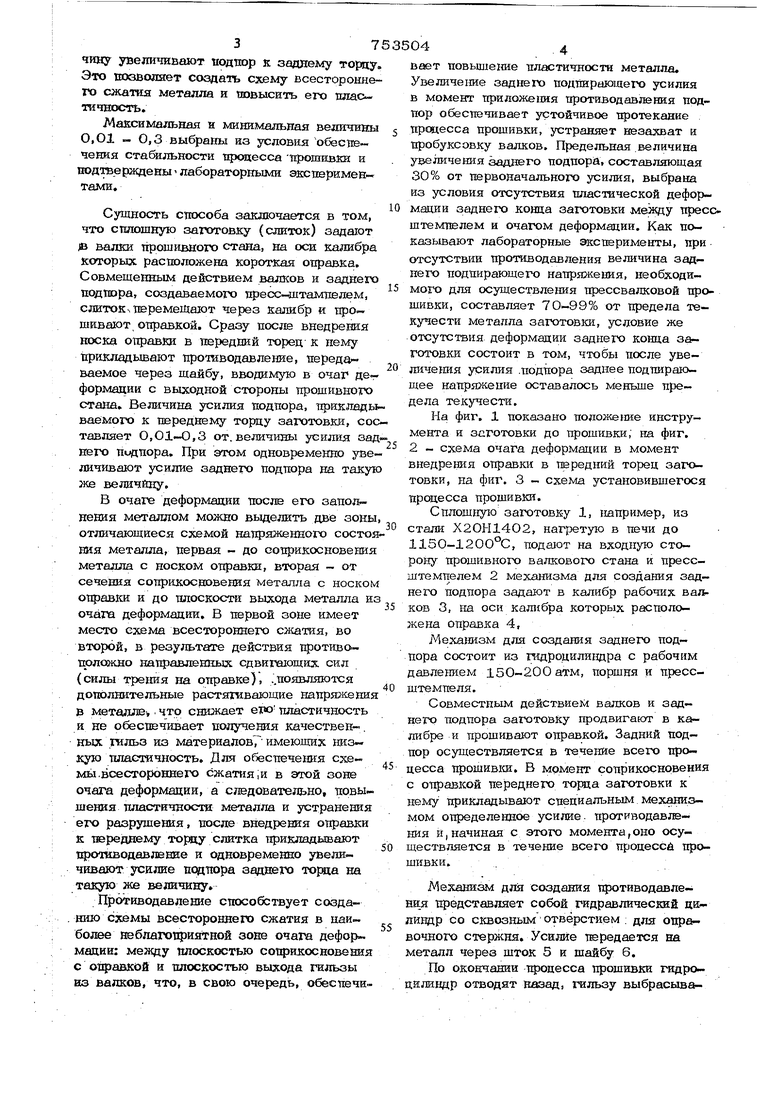

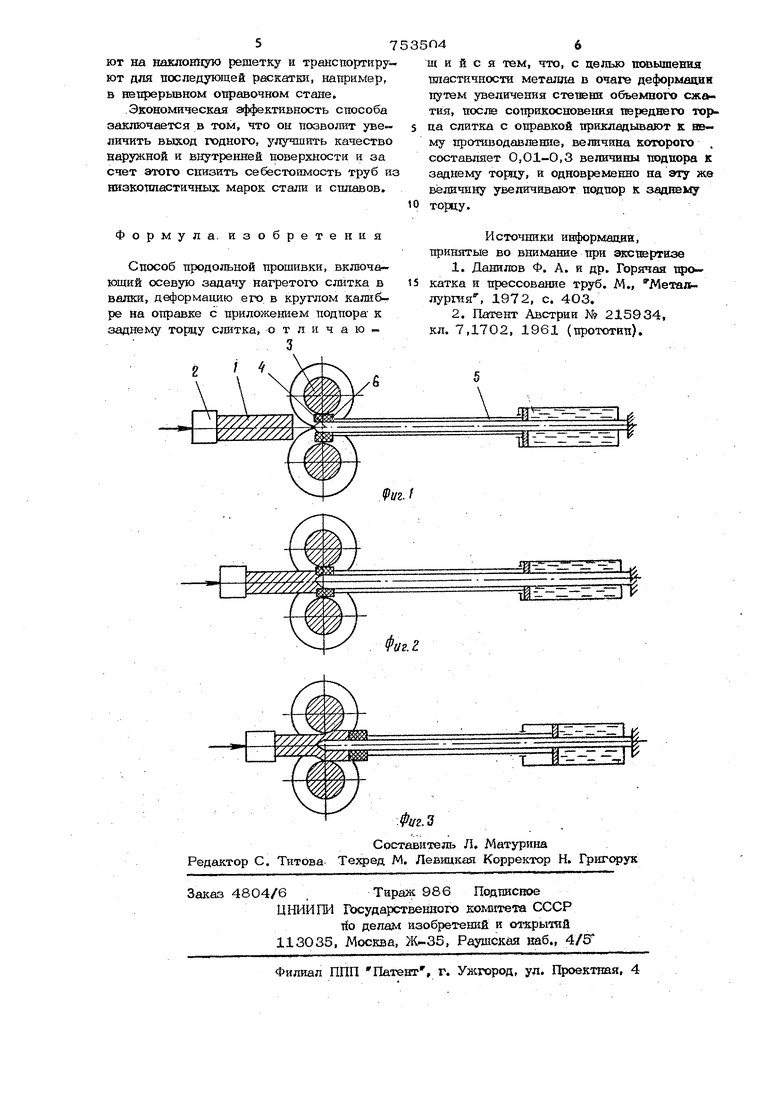

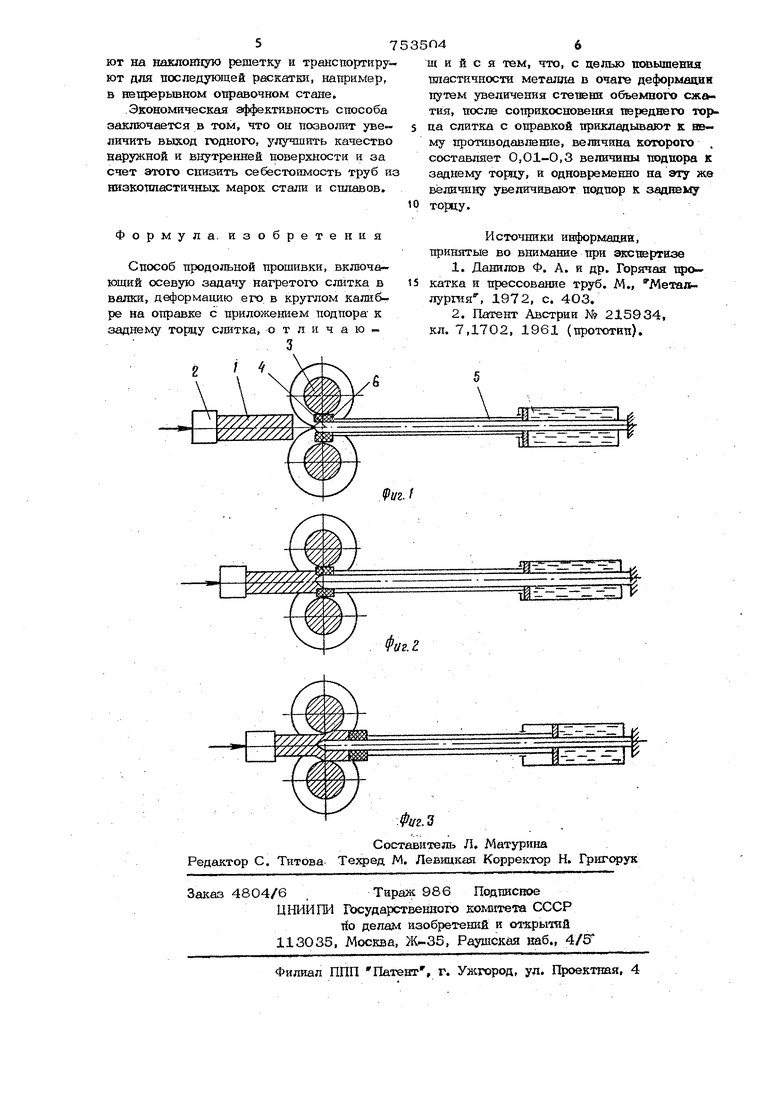

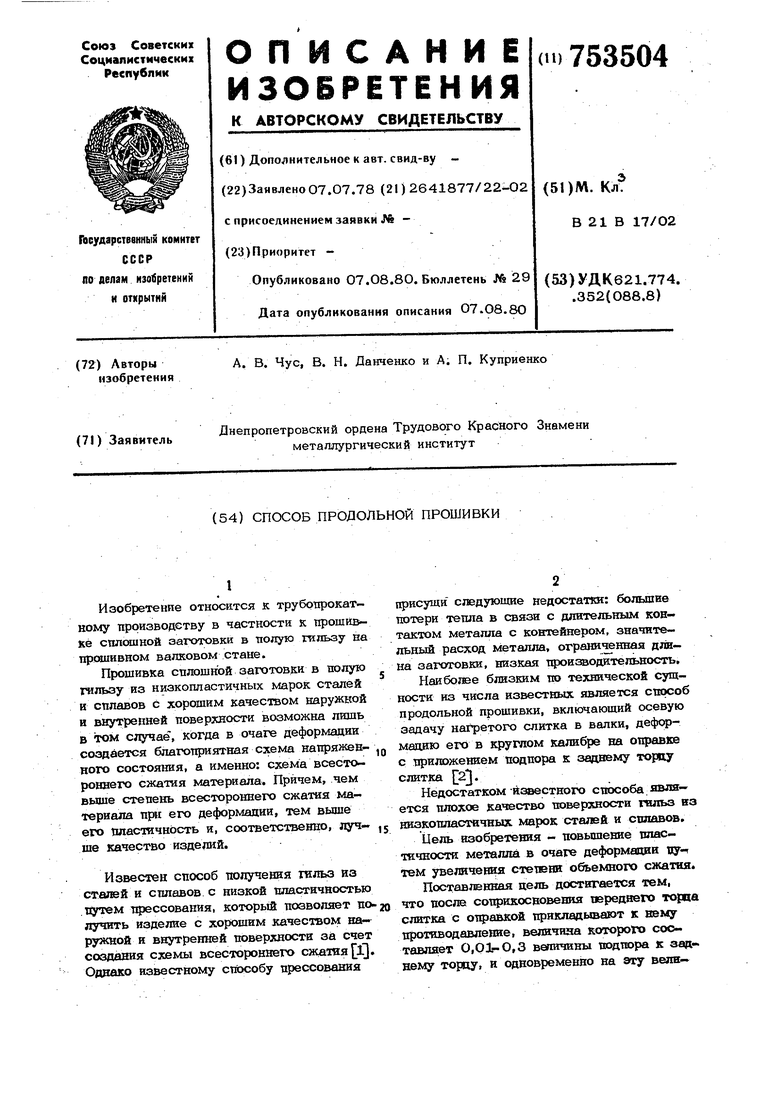

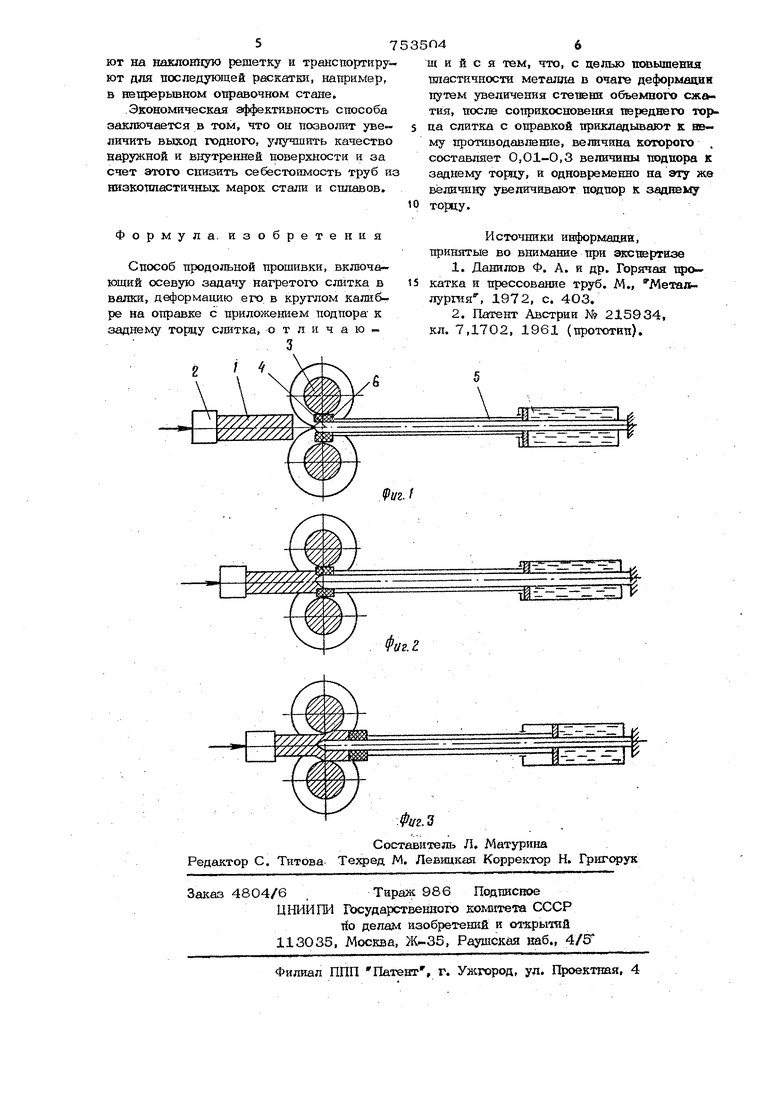

Поставленная цель достигается тем, что после сотфикосвовешш пзреднего торпа слитка с отфавкой прикладывают к нему противодавление, величина которото составляет О,01-О,3 величины подпора к заднему торцу, и одновременно на эту вели37чину увеличивают подтюр к заднему торцу Это позволяет создать схему всестороннего сжатия металла и оовысить его шш,с тичность. Максимальная и миннмальиая величины 0,О1 - 0,3 выбраны нз условия обеспечения стайшьности тфодесса пгрошивки и подтаерждены лабораторными экспериментами. Сущность стсособа заключается в том, что сгаюшную заготовку (слиток) задают Э валки прошивного стана, на оси калибра которых расположена короткая оправка. Совмещенным действием валков и заднего подпора, создаваемого пресс-штампелем, слитокsTiBpeMemaJOT через калибр и про шивают, оправкой. Сразу после внедрения носка оправки в передний торед к нему прикладывают противодавление, переда ваемое через щайбу, вводимую в очаг де формации с выходной стороны прошивного стана. Величина усилия подпора, приклады ваемого к переднему торцу заготовки, сос тавляет 0,01-Ю,3 от. величины усилия зад него Пидпора, При этом одновремени) увеличивают усилие заднего подпора на такую jKe величину, В очаге деформадйи после его заполнения металлом можно выделить две зоны отличающиеся схемой натфяженного состоя ния металла, первая - до соприкосновения металла с носком оправки, вторая - от сечения соприкосновения металла с носком оправки и до плоскости выхода металла из очага деформации, В первой зоне имеет место схема всестороннего сжатия, во второй, в результате действия противо гюлоншо направленных сдвигающих сил (силы трения на оправке), .появляются дополнительные растятевающие напржкення В металле-,. что снижает еро пластичность и не обеспечивает получения качествен-, ных .гильз из материалов/имеющих низ- кую пластичность. Для обеспечения схемы, всесторонне го сжатия |И в этой зоне очага деформации, а следовательно, повышения тшасткчноста металла и устранения его разрушения, после внедрения оправки к вереддему торцу слитка прикладывают 1фот1шодавленйе и одновременно увеличивают усилие подпора заднего торда на такую же величину. Противодавление способствует созда. нию схемы всестороннего сжатия в наиболее неблаготцэиятной зове очага дефор мации: мегкду плоскостью соприкосновения с оправкой и плоскостью выхода гильзы из валкое, что, в свою очередь, обеспечи04воет повьшюше пластичности металла, Увеличение заднего подпирающего усилия в момент приложе1гая противодавления подпор обеспечивает устойчивое протекание процесса прошивки, устраняет незахват и пробуксовку валков. Предельная.величина увеличения заднего подпора, составляющая 30% от первоначального усилия, выбрана из условия отсутствия плас-гаческой деформации заднего конца заготовки между пресс. штемпелем и очагом деформации. Как показывают лабораторные эксперименты, при отсутствии противодавления величина заднего подпирающего напржкения, необходимого для осуществления тхрессвалковой прошивки, составляет 70-99% от предела текучести металла заготовки, условие же отсутствия деформации заднего конца заготовки состоит в том, чтобы после увеличеетя усилия .подпора заднее подпирающее напряжение оставалось меньще предела текучести. На фиг. 1 показано положение инструмента и заготовки до прошивки; на фиг. 2 - схема очага деформации в момент внедрения оправки в передний торец заготовки, на фиг. 3 - схема установившегося процесса прошивки. Сплошную заготовк-у 1, например, из стали Х2ОН1402, нагретую в печи до 115О-1200°С, подают на входную сторону прошивного валкового стана и прессштемпелем 2 механизма для создания заднего подпора задают в калибр рабочих валков 3, на оси кал11бра которых рж;положена оправка 4, Мехашзм для создания заднего подпора состоит из падродилиндра с рабочим давлением 150-200 атм, поршня и прессштемпеля. Совместным действием валков и заднего подпора заготовку продвигают в калибре и прошивают оправкой. Задний подпор осуществляется в течение всего процесса прошиви. В момент соприкосновения с оправкой пе)реднего торца заготовки к iJteMy прикладывают специальным механизмом определенное усилие. пpoтивoдaвJЮния и, начиная с этого момента,оно осуществляется в течение всего процессй прошивки.. Механизм для создания противодавлевая представляет собой гидравлический цилиндр со сквозным отверстием : для справочного стер5кня. Усилие передается на металл через шток 5 и шайбу 6, По окончании процесса прошивки гидроцилиндр отводят назад, гильзу выбрасыва

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ СЛИТКОВ ЭШП ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2268797C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2003 |

|

RU2255820C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ | 2018 |

|

RU2696801C1 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

Авторы

Даты

1980-08-07—Публикация

1978-07-07—Подача