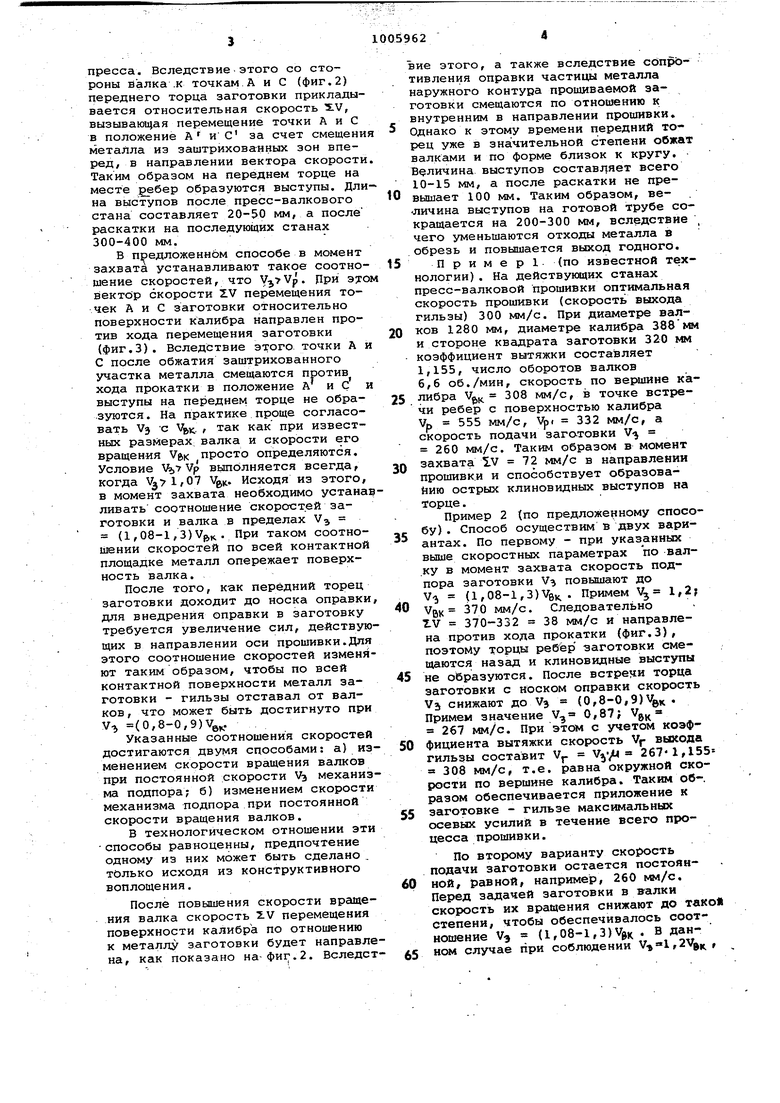

Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может быть использовано при изготовлении бесшовных труб из заготовок многогранного сечения, например квадратного или прямоугольного. Известен способ производства кру лых тел, включающий заталкивание заготовки многоугольного сечения, преимущественно квадратного с вогнутыми гранями, под действием прило женного к ее заднему торцу давления в приводные валки, образующие круглый калибр, и ее преобразование в гильзу круглого сечения в калибре на оправке, носок которой выдвинут навстречу заготовке до сечени, в котором ребра заготовки вступают в контакт с поверхностью калибра. Ось оправки совмещена с осью калибра, что обеспечивает получение концентричного отверстия. По мере продв.ижения переднего торца заготовки от сечения захвата на оправ ку в заготовке образуется отверстие а снаружи она обжимается валками Ц1 Вследствие того, что ребра заготовки на переднем ее торце вступают в контакт с поверхностью калибра первыми, а осевая зона заготовки от стает из-за сопротивления оправки, на переднем торце полученной круглой гильзы образуются клинообразные выступы по числу ребер, длиной SOSO мм, что ухудшает условия захва,та гильзы при последующей раскатке и увеличивает расход металла на конце вую обрезь. Известен способ пресс-валковой прошивки многогранной заготовки путем обжатия на оправке приводными валками, образующими круглый калибр с принудительным заталкиванием ее, когда носок оправки смещен от сечения первичного захвата в направлени линии центров валков. Первичный захват заготовки по ее ребрам происходит при отсутствии сопротивления оправки. Вследствие этого образование клинообразных выступов начинает ся не сразу, а только после встречи торца заготовки с носком оправки, и длина выступов при этом уменьшается до 20-50 мм 2 Недостатком указанного способа i является снижение выхода годного вследствие того, что выступы на последующих станах трубопрокатной установки раскатьшаются до 300-400 мм из-за чего увеличиваются отходы металла при обрезке кондов труб. Наиболее близким к изобретению по технической сущности является способ пресс-валковой прощивки, содержащий принудительную задачу многогранной заготовки в валки и ее продольную прокатку в валковом калибре на оправке с подпором и отношением осевой скорости гильзы к окружной скорости валков по вершине калибра, равным 0,77-1,05 с момента внедрения оправки в заготовку. Известный способ обеспечивает нормальное заполнение очага деформации, без пробуксовки, и на снижение давления и крутящего момента на валках в момент заполнения очага деформации и при установившемся периоде прокатки СЗ. . Однако способ не решает проблему повышения выхода годного. Целью изобретения является повышение выхода годного путем предотвращения образования на гильзах торцовьлх выступов. Поставленная цель достигается тем, что согласно способу пресс-валковой прошивки, включающему принудительную задачу многогранной заготовки в валки и ее продольную прокатку в валковом калибре на оправке с подпором и отношением осевой скорости гильзы к окружной скорости валков по вершине калибра, равным 0,8-0,9 с момента внедрения оправки в заготовку, осуществляют прокатку от момента контакта затотовки с валками до встречи с оправкой при отношении скоростей заготовки и валков 1,08-1,3. Такой изменения скорости перемещения заготовки позволяет избежать образования на торце гильз выступов и тем самым повысить выход годного. На фиг.1 приведена схема прессвалковой прошивки (сечение очага деформации вертикальной плоскостью по оси прощивки и направление векторов скорости); на фиг.2 - характер деформации ребер заготовки в момент захвата по известному способу; на фиг.З - то же, по предлагаемому способу. Предложенный способ состоит в том, что многогранную заготовку 1 задают принудительно в валки 2 с круглым калибром. При встрече заготовки с поверхностью круглого калибра первыми с ним контактируют точки А,В, C,D, соответствующие вершинам углов заготовки. К ним от поверхности калибра, прикладывается окружная скорость, определяемая век-тором Vp , проекция которого прошивки обеспечена вектором VP. Минимальная Окружная скорость Vg имеет место в вершине калибра. В известном способе применяется скоростной режим, по которому , V , а поскольку Vpu Vp , то Vp т.е. проекция окружной скорости на ось прошивки значительно превышает скорость Vj подачи заготовки от

пресса. Вследствиеэтого со стороны валка .к точкам.А и С (фиг.2) переднего торца заготовки прикладывается относительная скорость 5:V, вызывающая перемещение точки А и С в положение А и С за счет смещени металла из заштрихованных зон вперед, в направлении вектора скорости Таким образом на переднем торце на месте образуются выступы. Дли на выступов после пресс-валкового стана составляет 20-50 мм, а после раскатки на последующих станах 300-400 мм.

В предложенном способе в момент захвата устанавливают такое соотношение скоростей, что V Vp. При эуо вектор скорости ZV перемещения точек А и С заготовки относительно поверхности калибра направлен против хода перемещения заготовки (фиг.З). Вследствие этого точки А и С после обжатия заштрихованного участка металла смещаются против хода прокатки в положение А и С и выступы на переднем торце не образуются. На практике проще согласовать Vj С Vgn , так как при известных размерах валка и скорости его вращения просто определяются. Условие fej7 VP выполняется всегда, когда ,07 Vg. Исходя из этого, в момент захвата необходимо устанавливать соотношение скоростей заготовки и валка в пределах V (1,08-1,3)V. При таком соотношении скоростей по всей контактной площадке металл опережает поверхность валка.

После того, как передний торец заготовки доходит до носка оправки для внедрения оправки в заготовку требуется увеличение сил, действующих в направлении оси прошивки.Для этого соотношение скоростей изменяют таким образом, чтобы по всей контактной поверхности металл заготовки - гильзы отставал от валков , что может быть достигнуто при V (0,8-0,9)Ve.

Указанные соотношения скоростей достигаются двумя способами: а) изменением скорости вращения валков при постоянной скорости УЗ механизма подпора; б) изменением скорости механизма подпора при постоянной скорости вращения валков.

В технологическом отношении эти способы равноценны, предпочтение одному иэ них может быть сделано . только исходя из конструктивного воплощения.

После повышения скорости вращения валка скорость ZV перемещения поверхности калибра по отношению к металлу заготовки будет направлена, как показавю на-фиг.2. Вследствие этого, а также вследствие сопротивления оправки частицы металла наружного контура прошиваемой заготовки смещаются по отношению к внутренним в направлении прошивки.

Однако к этому времени передний торец уже в значительной степени обжат валками и по форме близок к кругу. Величина выступов составляет всего 10-15 мм, а после раскатки не превышает 100 мм. Таким образом, величина выступов на готовой трубе сокращается на 200-300 мм, вследствие , чего уменьшаются отходы металла в .обрезь и повышается выход годного.

Пример, (по известной технологии). На действующих станах пресс-валковой прошивки оптимальная скорость прошивки (скорость выхода гильзы) 300 мм/с. При диаметре 1280 мм, диаметре калибра 388 мм

и стороне квадрата заготовки 320 мм коэффициент вытяжки составляет 1,155, число оборотов валков 6,6 об./мин, скорость по вершине калибра Vj, 308 мм/с, в точке встречи ребер с поверхностью калибра VP 555 мм/с, VP 332 мм/с, а скорость подачи заготовки V-j 260 мм/с. Таким образом в момент

захвата IV 72 мм/с в направлении прошивки и способствует образованию острых клиновидных выступов на торце.

Пример 2 (по предложенному способу) . Способ осуществим S двух вариантах. По первому - при указанных выше скоростных параметрах по вал.ку в момент захвата скорость подпора заготовки V повышают до V-j (l,08-l,3)VeK. . Примем V 1,2;

вц 370 мм/с. Следовательно

1LV 370-332 38 мм/с и направлена против хода прокатки (фиг.З), поэтому торцы ребер заготовки смещаются назад и клиновидные выступы

не образуются. После встречи торца заготовки с носком оправки скорость Va снижают до Vj (0,8-0,9)V . Примем значение V 0,87; V 267 мм/с. При этом с учетом коэффициента вытяжки скорость V|- выхода гильзы составит V Vy 2671,155 308 мм/с, т.е. равна окружной скорости по вершине калибра. Таким об-, разом обеспечивается приложение к

заготовке - гильзе максимальных осевых усилий в течение всего процесса прошивки.

По второму варианту скорость подачи заготовки остается постоянной, равной, например, 260 мм/с. Перед задачей заготовки в скорость их вращения снижают до такс степени, чтобы обеспечивалось соотношение V, (l,08-l,3) . В данном случае при соблюдении ,2Vgn,

иеобходимо, чтобы Vg 217 мм/с и п 4,74 об/мин. После встречи тор-. ца заготовки с носком оправки число оборотов валков повышают до 6,6 6б/мин.

По своим технологическим последствиям оба варианта равноценны.

Использование предложенного спосба по сравнению с известньм позволяет предотвратить образование на гильзе торцовых выступов путем регулирования скоростей обжатия и прошиаки заготовки, а следОвательно, повысить выход годного за счет уменьшения обрезн, что особенно важно при изгдтовлении труб для нефтегазодобывающей. прс ышленности, котельных и других.

Трубопрокатная установка со станом пресс-валковой прошивки производит в год 500 тыс.т бесшовных труб диаметром 152-406 мм с толщиной стейки 6-40 мм, длиной 12-18 м. ; Для расчета примем трубу средних размеров 0 273 10 13000 мм, массой G.

Масса . дополнительной обрв зи, вызванной образованием клинообразных Выступов при пресс-валковой прошивке по известному способу определяется как половина мас,сы. куска трубы длиной, равной длине

0 клинообразных выступов, т.е. 350 мм. При пресс-валковой прошивке по предложенному способу длина выступов уменьшается до 100 мм. Следовательнс масса .Gyj, обрезаемых выступов по

5 предложенному способу в 3,5 раза меньше.

Годовой экономический эффект от применения изобретения на одной 0 трубопрокатной установке составит 518,4 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессвалковой прошивки | 1991 |

|

SU1821251A1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК И ПОЛУЧЕНИЯ ТРУБ В СТАНЕ ПРОДОЛЬНОЙ ПРОКАТКИ | 1992 |

|

RU2037348C1 |

| Способ продольной прошивки | 1976 |

|

SU784743A3 |

| Способ продольной прошивки | 1978 |

|

SU753504A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Способ определения скольжения металла при винтовой прокатке | 1990 |

|

SU1761361A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

СПОСОБ ПРЕСС-ВАЛКОВОЙ ПРОШИВКИ, включающий принудительную задачу многогранной заготовки в валки и ее продольную прокатку валковом калибре на оправке с подщором и отношением осевой скорости гильзы к окружной скорости валков по (Вершине калибра,равным 0, с момента внедрения оправки в заготовку, отличающийся тем, что, с целью повьааения выхода, годного путем предотвращения образования на гильзах торцовых выступов осуществляют прокатку от мсмента контакта за готовки с валками до встрв.чи с оправкой при отношении скорое тей заготовки и валков 1,08-1,3. О)

Фиа2

Фиг 3

С IV

А IV

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования уровня воды в ирригационном канале | 1981 |

|

SU1008709A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения мыла | 1920 |

|

SU364A1 |

Авторы

Даты

1983-03-23—Публикация

1980-09-15—Подача