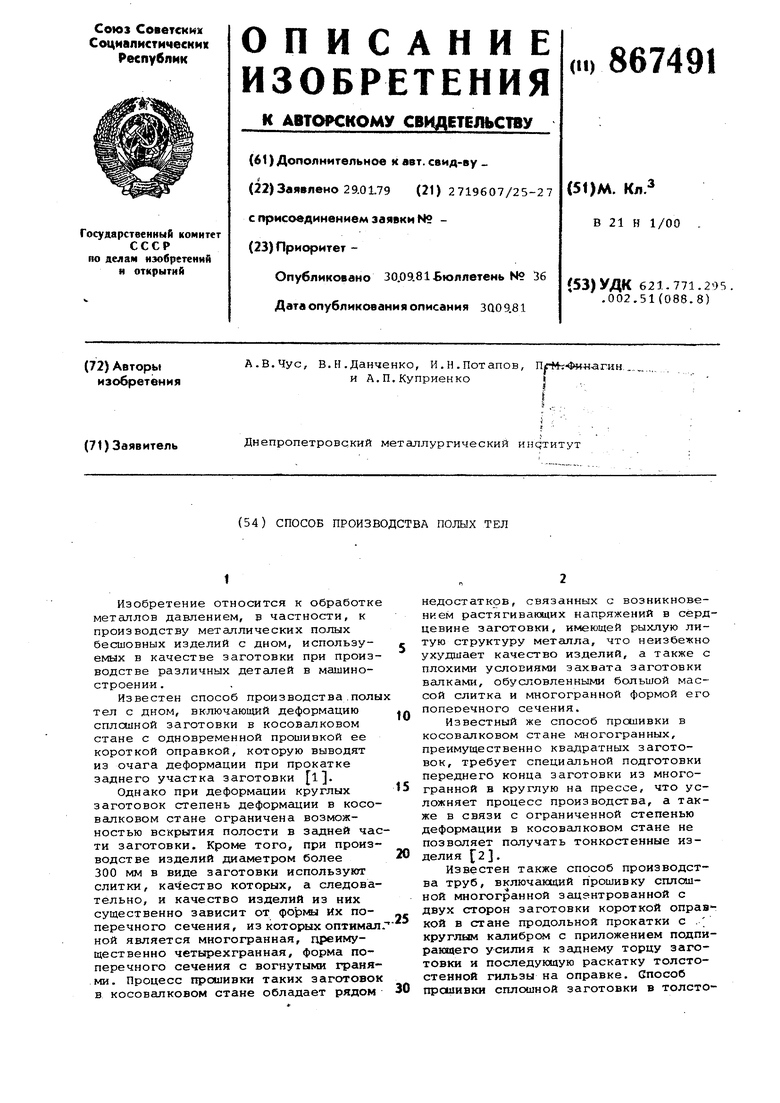

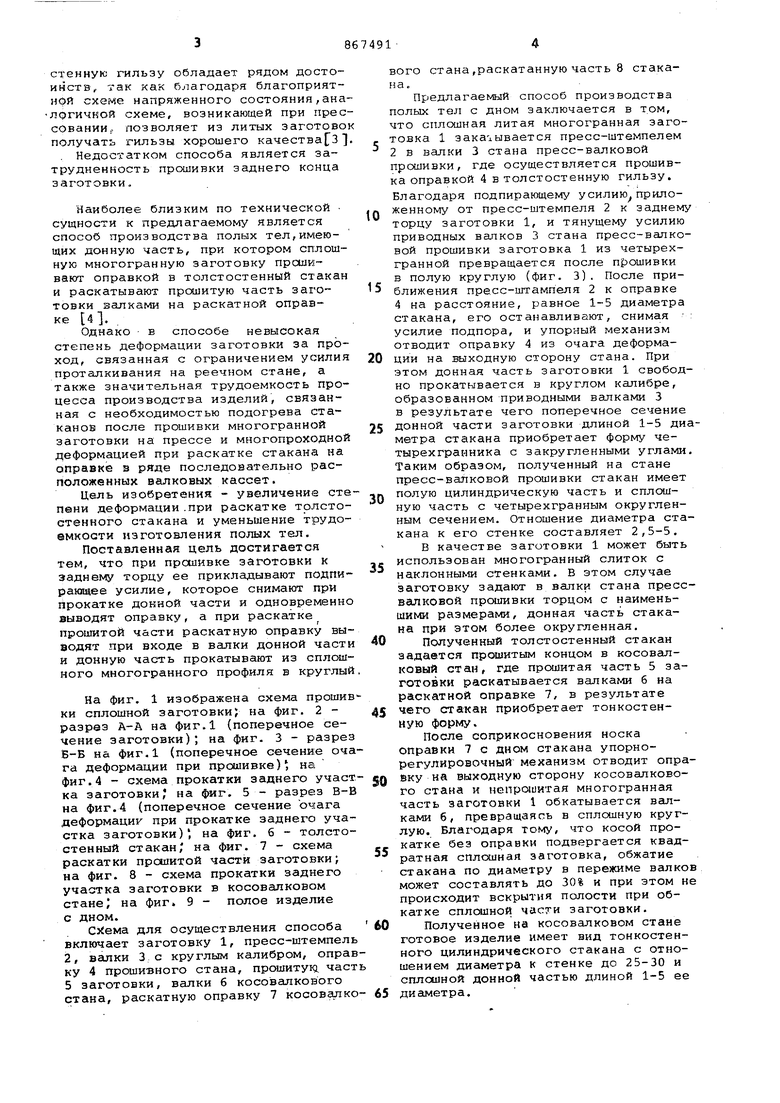

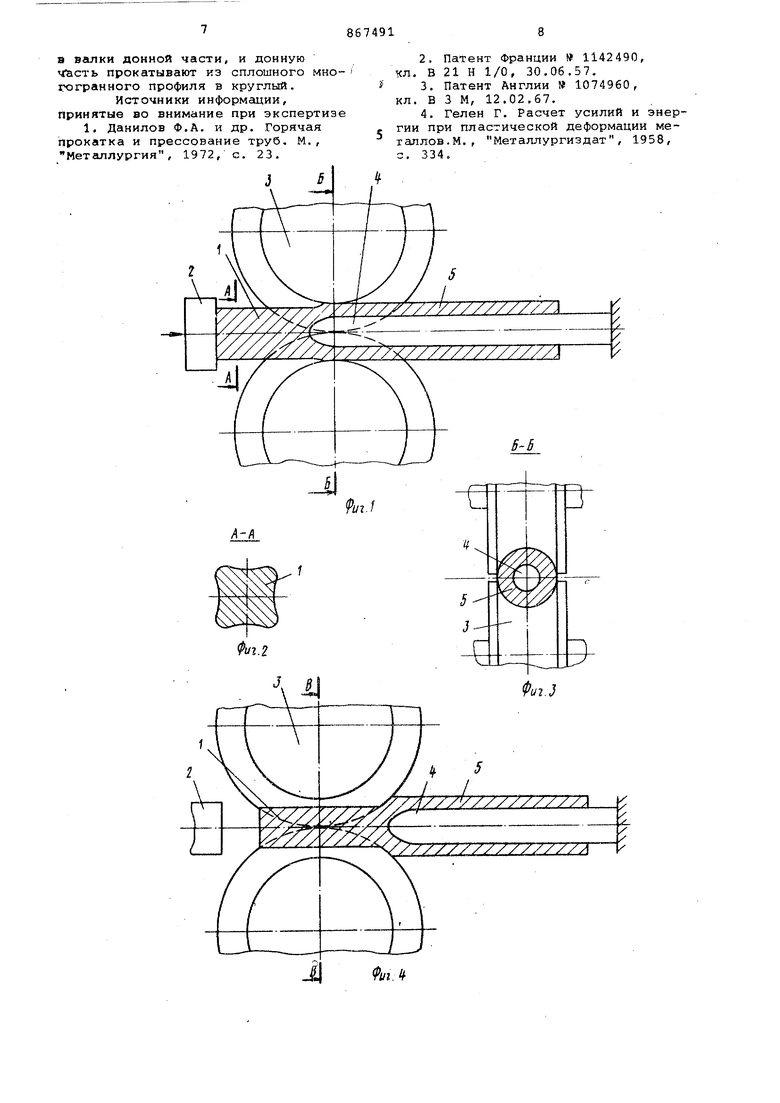

Изобретение относится к обработк металлов давлением, в частности, к производству металлических полых бесшовных изделий с дном, используемых в качестве заготовки при произ водстве различных деталей в машиностроении . Известен способ производства.пол тел с дном, включающий деформацию сплошной заготовки в косовалковом стане с одновременной прошивкой ее короткой оправкой, которую выводят из очага деформации при прокатке заднего участка заготовки l. Однако при деформации круглых заготовок степень деформации в косо вашковом стане ограничена возможностью вскрытия полости в задней ча ти заготовки. Кроме того, при произ водстве изделий диаметром более 300 мм в виде заготовки используют слитки, качество которых, а следова тельно, и качество изделий из них существенно зависит от фОр№Л Их поперечного сечения, из которых оптима ной является многогранная, преимущественно четырехгранная, форма поперечного сечения с вогнутыми граня ми. Процесс прошивки таких заготово в косовалковом стане обладает рядом недостатков, связанных с возникновением растягивающих напряжений в сердцевине заготовки, имеющей рыхлую литую структуру металла, что неизбежно ухудшает качество изделий, а также с плохими условиями захвата заготовки валками, обусловленными большой массой слитка и многогранной формой его поперечного сечения. Известный же способ прошивки в косовалковом стане многогранных, преимущественно квадратных заготовок, требует специальной подготовки переднего конца заготовки из многогранной в круглую на прессе, что усложняет процесс производства, а также в связи с ограниченной степенью деформации в косовалковом стане не позволяет получать тонкостенные изделия f2. Известен также способ производства труб, включающий прошивку сплошной многогранной зацентрованной с двух сторон заготовки короткой оправкой в стане продольной прокатки с . круглым калибром с приложением подпирающего УСИ.71ИЯ к заднему торцу заготовки и последующую раскатку толстостенной гильзы на оправке. Способ проливки сплошной заготовки в толстостенную гильзу обладает рядом достоинств, так как благодаря благоприятной схеме напряженного состояния,ана логичной схеме, возникающей при прес совании позволяет из литых заготово получать гильзы хорошего качества З . Недостатком способа является затрудненкость прошивки заднего конца заготовки, Наиболее близким по технической сущности к предлагаемому является способ производства полых тел,имеющих донную часть, при котором сплошную многогранную заготовку прошивают оправкой в толстостенный стакан и раскатывают прошитую часть заготонки валками на раскатной оправке 4. Однако в способе невысокая степень деформации заготовки за проход, связанная с ограничением усилия проталкивания на реечном стане, а также значительная трудоемкость процесса производства изделий, связанная с необходимостью подогрева стаканов после прошивки многогранной заготовки на прессе и многопроходной деформацией при раскатке стакана на оправке в ряде последовательно расположенных валковых кассет. Цель изобретения - увеличение сте пени деформации.при раскатке толстостенного стакана и уменьшение трудоемкоати изготовления полых тел. Поставленная цель достигается тем, что при прошивке заготовки к заднему торцу ее прикладывают подпи рающее усилие, которое снимают при прокатке докной части и одновременно выводят оправку, а при раскатке прошитой части раскатную оправку выводят при входе в валки донной части и донную часть прокатывают из сплошного многогранного профиля в круглый На фиг. 1 изображена схема прошив ки сплошной заготовки; на фиг. 2 разрез А-А на фиг.1 (поперечное сечение заготовки); на фиг. 3 - разрез В-В на фиг.1 (поперечное сечение оча га деформации при прояивке) на фиг.4 - схема прокатки заднего участ ка заготовки, на фиг. 5 - разрез В-В на фиг.4 (поперечное сечение очага деформации при прокатке заднего участка заготовки) на фиг. 6 - толстостенный стакан, на фиг. 7 - схема раскатки прошитой части заготовкиj на фиг. 8 - схема прокатки заднего участка заготовки в косовалковом стане; на фиг. 9 - полое изделие с дном. схема для осуществления способа включает заготовку 1, пресс-штемпель 2, валки 3с круглым калибром, оправ ку 4 прошивного стана, прошитукг, част 5 заготовки, валки 6 косовалкового стана, раскатную оправку 7 косовалко вого стана,раскатанную часть 8 стакана. Предлагаемый способ производства полых тел с дном заключается в том, что сплошная литая многогранная заготовка 1 закахывается пресс-штемпелем 2 в валки 3 стана пресс-валковой прошивки, где осуществляется прошивка оправкой 4 в толстостенную гильзу. Благодаря подпирающему усилию приложенному от пресс-штемпеля 2 к заднему торцу заготовки 1, и тянущему усилию приводных валков 3 стана пресс-валковой прошивки заготовка 1 из четырехгранной превращается после прошивки в полую круглую (фиг. 3). После приближения пре.сс-штампеля 2 к оправке 4 на расстояние, равное 1-5 диаметра стакана, его останавливают, снимая : усилие подпора, и упорный механизм отводит оправку 4 из очага деформации на выходную сторону стана. При этом донная часть заготовки 1 свободно прокатывается в круглом калибре, образованном приводными валками 3 в результате чего поперечное сечение донной части заготовки длиной 1-5 диаметра стакана приобретает форму четырехгранника с закругленными углами. Таким образом, полученный на стане пресс-валковой прошивки стакан имеет полую цилиндрическую часть и сплошную часть с четырехгранным округленным сечением. Отношение диаметра стакана к его стенке составляет 2,5-5. В качестве заготовки 1 может быть использован многогранный слиток с наклонными стенками. В этом случае заготовку задают в валки стана прессвалковой прошивки торцом с наименьшими размерами, донная часть стакана при этом более округленная. Полученный толстостенный стакан задается прошитым концом в косовалковый стаи, где прошитая часть 5 заготовки раскатывается валками б на раскатной оправке 1, в результате чего стакан приобретает тонкостенную форму. После соприкосновения носка оправки 7 с дном стакана упорнорегулировочный механизм отводит оправку на выходную сторону косовалкового стаиа и непрошитая многогранная часть заготовки 1 обкатывается валками 6, превращаясь в сплошную круглую. Благодаря тому, что косой прокатке без оправки подвергается квадратная сплошная заготовка, обжатие стакана по диаметру в пережиме валков может составлять до 30% и при этом не происходит вскрытия полости при обкатке сплсяиной заготовки. Полученное на косовалковом стане готовое изделие имеет вид тонкостенного цилиндрического стакана с отношением диаметра к стенке до 25-30 и сплошной донной частью длиной 1-5 ее дис1метра. В предлагаемом способе производс ва полых тел с дном прошивка сплошн заготовки в стакан на стене продоль ной прокатки с круглым калибром обе печивает использование всех преимуществ процесса поесс-валковой проши ки, т.е. благоприятной схемы напряженного состояния металла и хорошег качества продукции из заготовок рядового качества, малых потерь тепла и устранения дополнительного подогрева стаканов перед раскаткой, а также высокой производительности пр цесса, кроме того, устраняет трудность прошивки заднего конца заготовки, так как до подхода прессштемпеля к валкам оправку выводят из очага деформации, что обеспечивает возможность получения стакана наиболее оптимальной формы для последующей раскатки в косовалковом стане с высокой степенью деформации за один проход. Полученный на стане продольной прошивки стакан имеет цилиндрическую полую часть и многогранную (преимущественно четырехгранную) сплошную часть с размером многогранника по диагонали, не большим диаметра цилиндрической части стакана. Так кай степень деформации при раскатке стакана в косовалковом стане определяется рас стоянием между валками в пережиме, а последнеевыбирается таким образом, чтобы при прокатке сплошной части стакана в ее сердцевине не происходило вскрытие полости, то расстояние между валками устанавливают близким к наименьшему размеру многогранной сплошной части стакана Это расстояние существенно меньше, чем в случае использования полность цилиндрического стакана. Например , пр использовании квещратной заготовки расстояние между валками косовалкового стана в пережиме равно стороне квадрата, т.е. около 0,7 диаметра стакана, в результате этого значительно повышается отепень деформаци прошитой части стакана при ее раскатке в косовалковом стане на оправ ке и в конечном счете уменьшается трудоемкость процесса производства изделий,так как вся деформация производится с одного наг-рева в непрерывном потоке только на двух агрега тах за один проход на каждом. Приме р. В специализированн цехе производят полые цилиндрически изделия с дном длиной 4-6 м диаметром 400 в с толщиной стенки 30 мм и длиной непрсниитой части (донной части) 1 м. Квадратную непрерывную заготовку размером 360x360 мм из стали 20 нагревают в кольцевой печи до 12501280° С и подают в желоб стана пресс валковой прошивки с валками диаметром 1400 мм, имеющими круглый калибр диаметром 360 мм и приводимыми во йращение от электродвигателя мощностью 500 кВт. Заготовку прсхиивают оправкоП диаметром 200 мм с усилием подпора от пресс-штемпеля до 450 т. При подходе пресс-штемпеля на расстояние 1 м до оправки его останавливают и одновременно упорно-регулировочный механизм отводит оправку из очага деформации и извлекает ее из стакана, задняя непрошитая часть (донная часть) которого свободно проходит через круглый калибр и имеет поперечное сечение в виде квадрата со скругленными углами и размером по диагонали 460 мм . Полученный толстостенный стакан с диаметром прошитой части 460 мм и толщиной стенки 130 мм задают прошитым концом в косовалковый стан, имеющий два валка диаметром 1500 мм, развернутых на угол подачи Э и установленных на расстоянии 360 мм в пережиме. Между валками стана установлена оправка диаметром 300 мм, укрепленная на стержне, упирающемся в упорно-регулировочный механизм с боковой выдачей . Прошитая часть стакана раскатывается в косовалковом стане с размером мм на размер 400x300 мм.При подходе к оправке непрошитой части заготовки упорная головка упорно-регулировочного механизма извлекает стержень с оправкой из очага деформации, а затем и из прокатываемого изделия. Сплошная часть заготовки при этом обкатьвается валками из квадратной в круглую с диаметром, близким к стороне крадрата, и поскольку обжатие происходит не по всему периметру заготовки, а обжимаются только углы квадрата, то вскрытия полости в этой части заготовки не происходит. Готовые изделия охлаждают и направляют на дальнейшую механическую обработку. Предлагаемый способ позволит повысить производительность процесса производства полых тел, а также качество получаемых изделий. Формула изобретения Способ производства полых тел, меющих донную часть, при котором плошную многогранЕ1ую заготовку рошивают оправкой в толстостенньлй такан и раскатывают прошитую часть аготовки валками на раскатной правке, отличающийся ем, что, с целью увеличения степеи деформации при раскатке толстотенного стакана и уменьатения трудомкости изготовления полых тел,при рошивке заготовки к заднему торцу е прикладывают подпиракшее усилие, оторое снимают при прокатке донной асти и одновременно выводят оправу, а при раскатке прошитой части аскатную оправку выводят прд входе

s валки донной части, и донную прокатывают из сплошного многогранного профиля в круглый.

Источники информации, принятые во внимание при экспертизе

1. Данилов Ф.А. и др. Горячая прокатка и прессование труб, М., Металлургия, 1972, с. 23.

2.Патент Франции № 1142490, чл. В 21 Н 1/0, 30.06.57,

3.Патент Англии 1074960, кл. В 3 М, 12.02,67.

4.Гелен Г, Расчет усилий и энергии при пластической деформации металлов. М., Металлургиздат, 1958, с, 334.

9l4.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| Способ винтового элонгирования | 1991 |

|

SU1811923A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

Авторы

Даты

1981-09-30—Публикация

1979-01-29—Подача