(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного пористого стеклокерамического блока и изделий из него | 2001 |

|

RU2223237C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2011 |

|

RU2455245C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА НЕПРЕРЫВНЫМ СПОСОБОМ | 2010 |

|

RU2431612C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2431619C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2310616C2 |

| Фракционный утеплитель из вспененного стекла с закрытой пористой структурой и способ его производства | 2023 |

|

RU2835352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОСТЕКЛА | 2011 |

|

RU2485058C1 |

1

Изобретение относится к стекольной промышленности и производству пеностекла.

Известен способ изготовления пе- ностекла из двух слоев шихты, из которых верхние содержат компоненты, образующие на поверхности пеностекла плотную корку .

Однако такой способ существенно д повышает стоимость пеностекла, так как требуется дополнительное сырье и оборудование. Производительность такого.способа изготовления пеностекла также низкая..

Наиболее близким техническим решением к изобретению является способ изготовления пеностекла, включающий послойную загрузку шихты на движущуюся подложку, последовательное 20 вспенивание слоев и спекание их 2j .

Такой способ изготовления пеностекла позволяет повысить производительность технологического оборудования. Однако качество готового пе- 25 ностекла остается низким.

Известно также устройство для осуяествления способа изготовления пеностекла в формах путем нагрева до температуры вспенивания слоя пенооб- ЗО

разующей смеси, состоящее из загрузчика смеси в формы и термической печи с транспортирующим механизмом для вспенивания смеси, стабилизации и отжига полученного пеностекла Ij. Однако известное устройство для изготовления пеностекла не позволяет получать изделия требуемого качества с высокой производительностью, так как нагрев смеси в формах характеризуется большой длительностью и

неравномерностью.

Наиболее близким техническим решением к изобретению является устройство для изготовления пеностекла, содержащее термическую печь с движущейся подложкой, загрузчики шихты, установленные вдоль термической печи, и нагреватели.

Изготовленное на таком устройстве изделие состоит из слоя пеностекла, покрытого с 3-х сторон стеклом 2j.

Однако указанное устройство не позволяет получить изделия, так кдк через открытый слой пеностекла в изделие проникает влага, снижая его эксплуатационнйе качества.

Кроме этого, производительность устройства не может быть существено повышена, особенно при изготовле ИИ изделий толщиной 80-120 мм. Поледнее объясняется тем, что нагрев лоя смеси толщиной 40-60 мм с повыенной скоростью приводит к растрескиванию готовых изделий.

Целью изобретения являетсяповыение качества пеностекла.

Цель достигается тем, что в способе изготовления пеностекла, включающем послойную загрузку шихты на движущуюся подложку, последовательное вспенивание слоев и спекание их, после вспенивания поверхность каждого слоя пеностекла оплавляют, а устройство для осуществления этого способа, содержащее термическую печь с движущейся подложкой, загрузчики шихты, установленные вдоль термической печи и нагреватели, снабжено дополнит€ льными нагревателями для оплавления пеностекла, установленными в термичес ;ой печи над подложкой за каждым загрузчиком шихты.

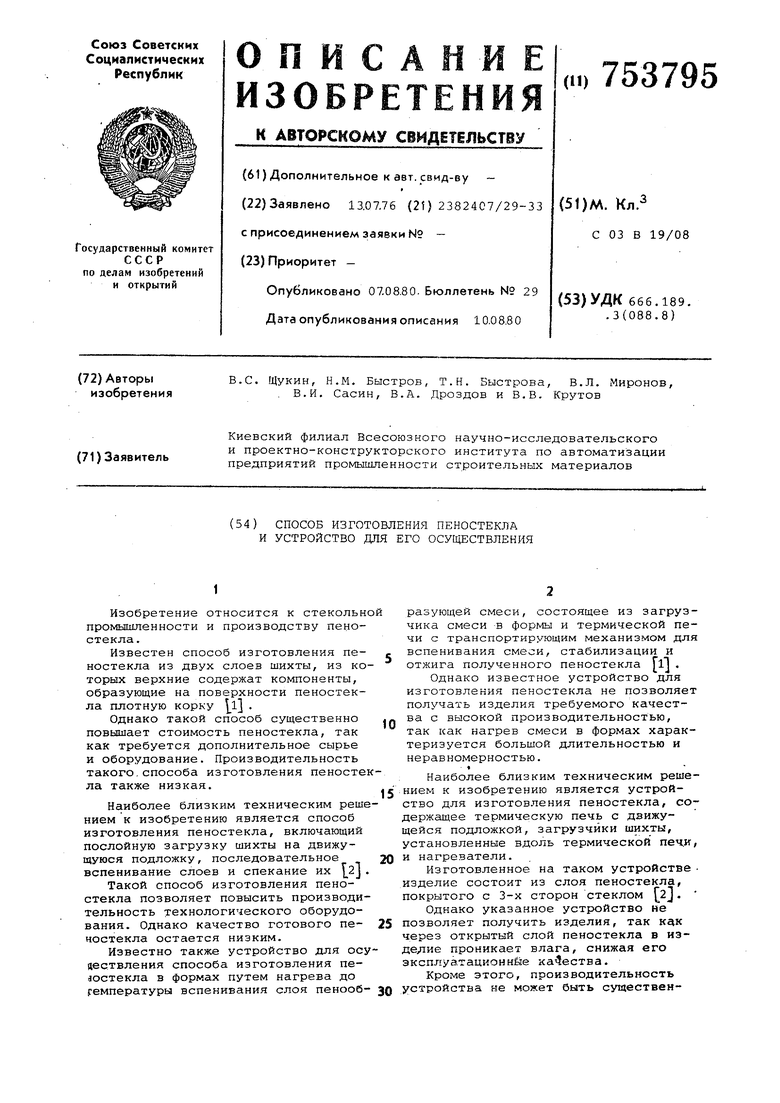

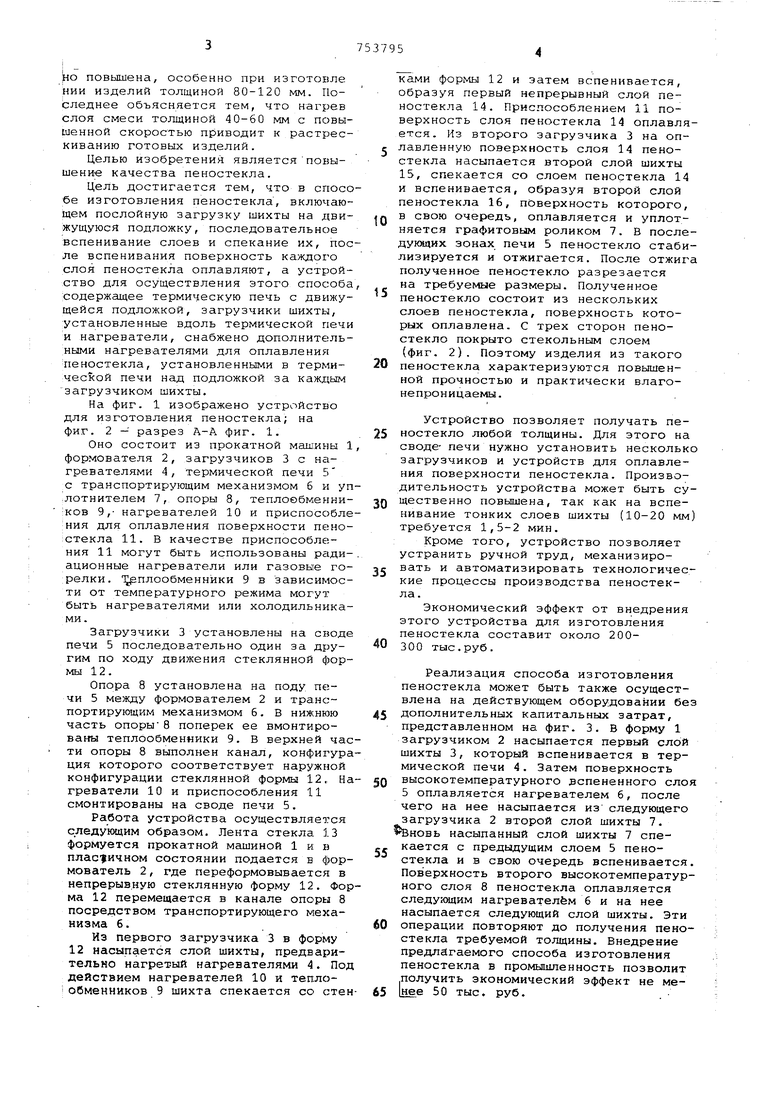

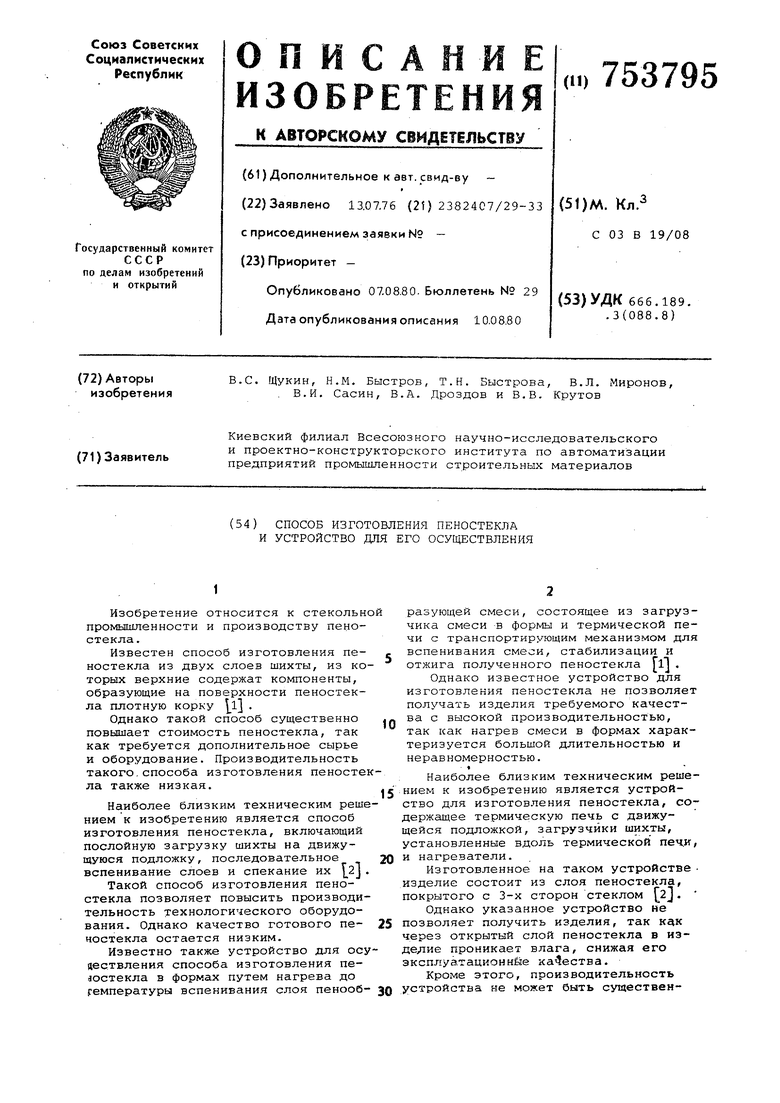

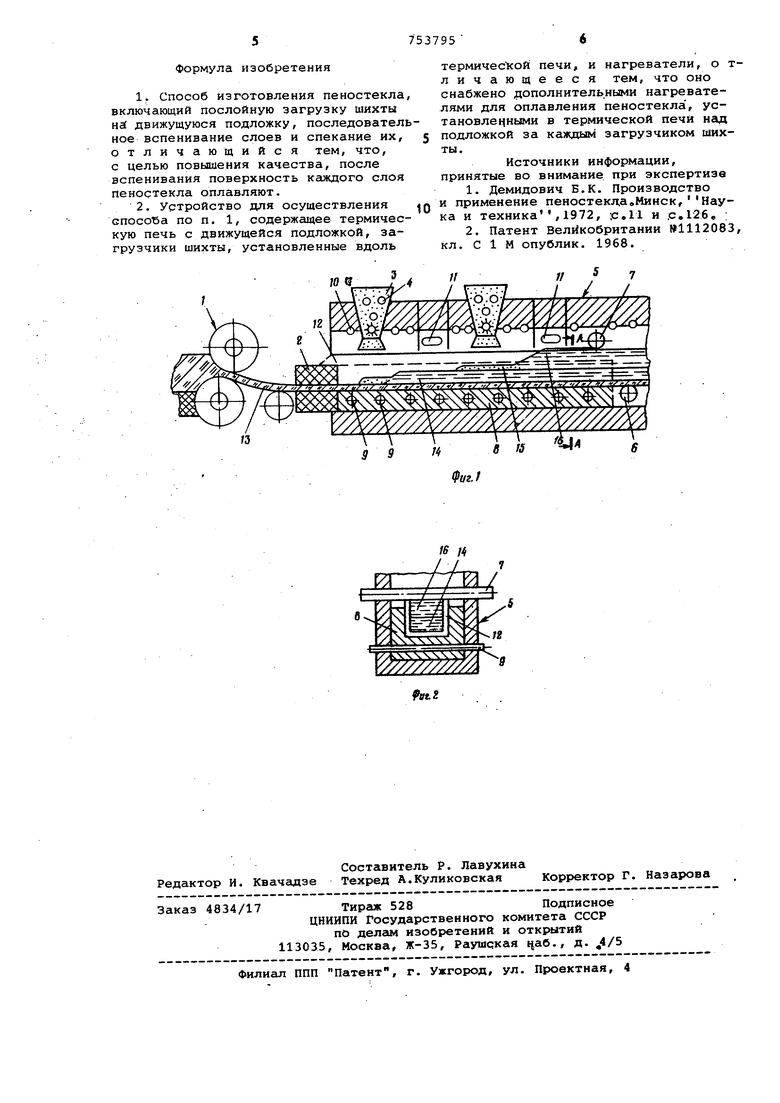

На фиг. 1 изображено устройство для изготовления пеностекла; на фиг. 2 - разрез А-А фиг. 1.

Оно состоит из прокатной ма1и:ины 1, формователя 2, загрузчиков 3 с нагревателями 4, термической печи 5 с транспортирующим механизмом б и уп.лотнителем 7, опоры 8, теплообменни:ков 9,- нагревателей 10 и приспособления для оплавления поверхности пеностекла 11. В качестве приспособления 11 могут быть использованы рс1ди-. ационные нагреватели или газовые го:релки. плообменнйки 9 в зависимости от температурного режима могут быть нагревателями или холодильниками.

Загрузчики 3 установлены на своде печи 5 последовательно один за другим по ходу движения стеклянной формы 12.

Опора 8 установлена на поду печи 5 между формователем 2 и транспортирующим механизмом б. В нижнюю часть опоры 8 поперек ее вмонтированы теплообменники 9. в верхней части опоры 8 выполнен канал, кон({|Игурация которого соответствует наружной конфигурации стеклянной формы 12. Нагреватели 10 и приспособления 11 смонтированы на своде печи 5.

Работа устройства осуществляется следующим образом. Лента стекла. 13 формуется прокатной машиной 1 и в пластичном состоянии подается в формователь 2, где переформовывается в непрерывную стеклянную форму 12. Форма 12 перемещается в канале onoptj 8 посредством транспортирующего механизма 6.

Из первого загрузчика 3 в форму 12 насыпается слой щихты, предварительно нагрет-ый нагревателями 4. Под действием нагревателей 10 и тепло семенников 9 шихта спекается со стенками формы 12 и затем вспенивается, образуя первый непрерывный слой пеностекла 14, Приспособлением 11 поверхность слоя пеностекла 14 оплавляется. Из второго загрузчика 3 на опе лавленную поверхность слоя 14 пеностекла насыпается второй слой шихты 15, спекается со слоем пеностекла 14 и вспенивается, образуя второй слой пеностекла 16, поверхность которого, в свою очередь, оплавляется и уплотняется графитовым роликом 7. В последующих зонах печи 5 пеностекло стабилизируется и отжигается. После отжига полученное пеностекло разрезается на трюбуемые размеры. Полученное пеностекло состоит из нескольких слоев пеностекла, поверхность которых оплавлена. С трех сторон пеностекло покрыто стекольным слоем (фиг. 2). Поэтому изделия из такого 0 пеностекла характеризуются повышенной прочностью и практически влагонепроницаемы.

Устройство позволяет получать пеностекло любой толщины. Для этого на своде- печи нужно установить несколько загрузчиков и устройств для оплавления поверхности пеностекла. Производительность устройства может быть суQ щественно повышена, так как на вспенивание тонких слоев шихты (10-20 мм) требуется 1,5-2 мин.

Кроме того, устройство позволяет устранить ручной труд, механизироr вать и автоматизировать технологические процессы производства пеностекла.

Экономический эффект от внедрения этого устройства для изготовления пеностекла составит около 2000 300 тыс,руб.

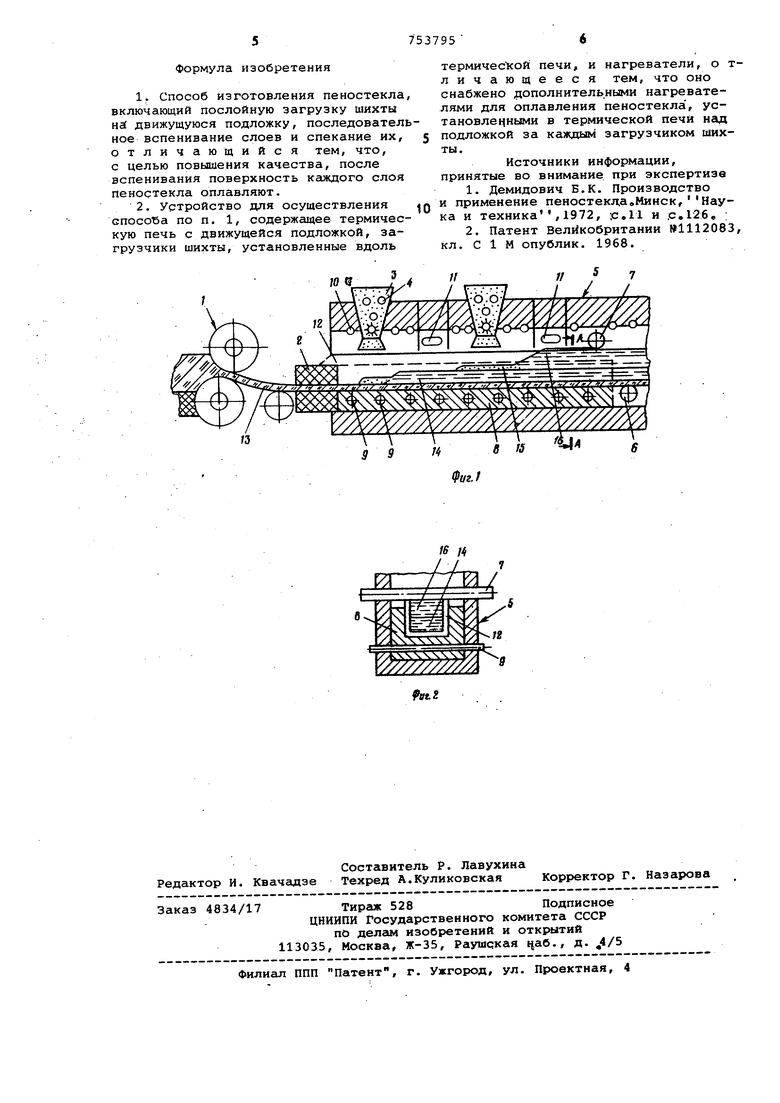

Реализация способа изготовления пеностекла может быть также осуществлена на действующем оборудовании без

5 дополнительных капитальных затрат, представленном на фиг. 3, В форму 1 загрузчиком 2 насыпается первый слой шихты 3, который вспенивается в термической печи 4, Затем поверхность

Q высокотемпературного вспененного слоя 5 оплавляется нагревателем б, после чего на нее насыпается из следующего загрузчика 2 второй слой шихты 7, вновь насыпанный слой шихты 7 спе, кается с предыдущим слоем 5 пеностекла и в свою очередь вспенивается. Поверхность второго высокотемпературного слоя 8 пеностекла оплавляется следуквдим нагревателем 6 и на нее насыпается следующий слой шихты. Эти

0 операции повторяют до получения пеностекла требуемой толщины. Внедрение предлагаемого способа изготовления пеностекла в промышленность позволит получить экономический эффект не ме5 нее 50 тыс. руб,.

Формула изобретения

на( движущуюся подложку, последовательное вспенивание слоев и спекание их, отличающийся тем, что, с целью повышения качества, после вспенивания поверхность кгикдого слоя пеностекла оплавляют.

термической печи, и нагреватели, о тличающееся тем, что оно снабжено дополнитель.ными нагревателями для оплавления пеностекла , установленными в термической печи над подложкой за каждым загрузчиком шихты.

Источники информации, принятые во внимание при экспертизе

и применение пеностекда„Минск,Наука и техника , 1972, ;с,11 и .с,126,

IS /4

Л/ 1 /Т /

Авторы

Даты

1980-08-07—Публикация

1976-07-13—Подача