Изобретение относится к устройствам для получения вспененных силикатных материалов, а именно пеностекла, и может найти применение при создании и реконструкции современных химических производств.

Производство пеностекла в современных условиях требований архитектуры и градостроительства является одним из самых перспективных, однако его получение сопряжено с рядом трудностей, специфичных для указанных продуктов. В целом создатели установок для получения пеностекла ставят целью повышение производительности при высоких и стабильных эксплуатационных показателях материала.

Известно устройство для изготовления пеностекла по авторскому свидетельству СССР №654554 (опубл. 1979 г.), включающее питатель, загрузочный бункер пенообразующей смеси с дозатором и нагревателями, прокатные валки и термическую печь с транспортером, при этом устройство снабжено дополнительным загрузочным бункером пенообразующей смеси с нагревателями, установленными перед прокатными валками.

Известна установка для получения блочного пеностекла, описанная в патенте РФ №2237031 (опубл.2004 г.), в которой металлические формы, расположенные в печи вспенивания, выполнены подвижными, а именно раздвижными для предотвращения раздавливания блока в печи отжига. Общими недостатками указанных устройств являются невозможность обеспечения строго технологического режима процесса вспенивания и отжига, а также большие материальные потери пеностекла при придании ему необходимых геометрических размеров.

Известна установка для получения вспененного стекла по заявке Великобритании №856364 (опубл. 1960 г.), в соответствии с которой в установку включен узел распыла пенообразующего состава для получения пеностекла. Существенными недостатками известного решения являются отсутствие аппаратурного решения качественного перемешивания тонкодисперсных ингредиентов состава, а также отсутствие устройств, позволяющих повысить стабильность свойств получаемого материала.

Известна установка для получения пеностекла по патенту США №5983671 (опубл. 1999 г.), в состав которой входит непрерывная транспортерная лента, на которой происходит пенообразование материала, при этом формы (секции), в которых происходит отверждение блоков, имеют сложную рельефную форму. Существенным недостатком, препятствующим получению обозначенного ниже технического результата, является, в том числе, отсутствие конкретных соотношений параметров формы, обуславливающих оптимальные режимы пенообразования стекла, что в итоге может привести к внутренним напряжениям в получаемом материале и ухудшению его эксплуатационных свойств.

Наиболее близким техническим решением к заявляемому является установка для получения пеностекла, в том числе блочного, непрерывным методом, описанная в заявке на изобретение РФ №2010113830 (опубл. 2010 г.). В соответствии с прототипом установка включает вибромельницу для измельчения стеклянной шихты, турболопастной гранулятор-смеситель, форсунку для распыления пенообразующего состава, барабанную сушилку, узел вспенивания, представляющий собой печь вспенивания, совмещенную с транспортирующим устройством, выполненным в виде непрерывной транспортерной ленты, камеру резки на блоки и печь отжига. Недостатками технического решения прототипа являются возможность больших материальных потерь пеностекла на различных стадиях его получения, а также недостаточно высокая стабильность свойств получаемого пеностекла.

Суть изобретения заключается в следующем.

Технической задачей, на решение которой направлено данное изобретение, является разработка конструкционных узлов установки для получения блочного пеностекла непрерывным способом, имеющей высокие технологические и экологические показатели.

Техническим результатом заявляемого изобретения является повышение качества получаемого пеностекла, в частности повышение прочности получаемого пеностекла, достижение более стабильных эксплуатационных показателей, снижение материальных потерь при получении пеностекла на различных стадиях при эксплуатации устройства, возможность утилизации отходов пеностекла в рамках одного технологического процесса.

Поставленная техническая задача решается путем включения в состав установки для получения блочного пеностекла непрерывным способом вибромельницы для измельчения стеклянной шихты, турболопастного гранулятора-смесителя, форсунки для распыления пенообразующего состава, барабанной сушилки, печи вспенивания, совмещенной с транспортирующим устройством, выполненным в виде непрерывной транспортерной ленты, камеры резки на блоки, печи отжига, при этом установка дополнительно включает вибросито микрогранул, полученных в барабанной сушилке, и их дробилку, связанные замкнутым технологическим контуром, дробительно-измельчительное устройство отходов пеностекла, образующихся при его резке на блоки, связанное с печью вспенивания единым технологическим контуром, непрерывная транспортерная лента выполнена пластинчатой и снабжена боковыми бортами с высотой, составляющей 1,67-5,71 ширины транспортерной ленты, и рельефными выступами, расположенными на ее внешней поверхности, а камера резки на блоки выполнена герметичной.

При случае реализации изобретения установка содержит дополнительную вибромельницу, расположенную последовательно за первой вибромельницей.

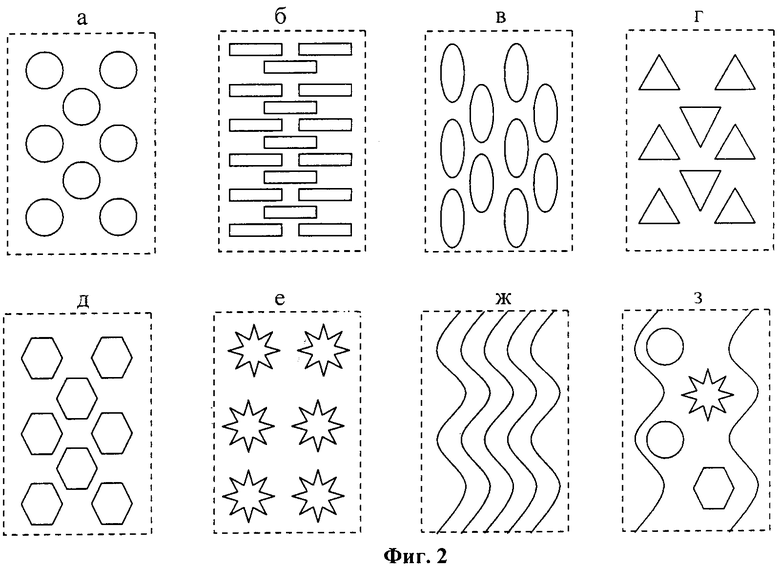

Наилучшие варианты изобретения реализуются в том случае, когда размер рельефных выступов, расположенных на внешней поверхности транспортерной ленты, составляет 0,01-0,43 высоты боковых бортов; рельефные выступы имеют преимущественно круглую, лепестковую, прямоугольную, треугольную форму и расположены последовательно или в шахматном порядке. Варианты исполнения не ограничены вышеперечисленными и могут иметь разнообразнейшие геометрические формы и их взаимное расположение.

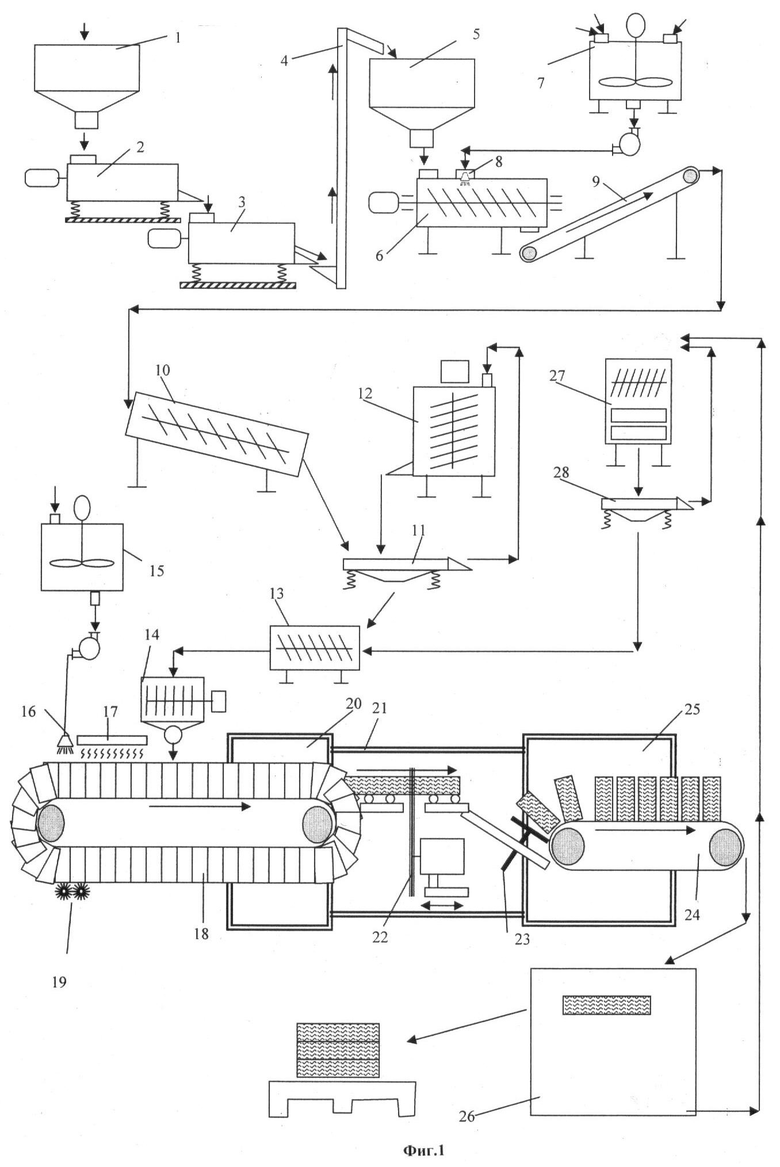

На фиг.1 представлена общая схема установки для получения пеностекла непрерывным способом.

Установка для получения блочного пеностекла непрерывным способом включает:

- бункер-накопитель стеклянной шихты (далее - шихты) 1,

- вибромельницу для дополнительного измельчения шихты 2 (при частном случае реализации - вибромельницу 3),

- элеватор 4,

- бункер-накопитель измельченной шихты 5,

- турболопастной гранулятор-смеситель 6,

- смесительную емкость для подготовки пенообразующего состава 7,

- форсунку для распыления пенообразующего состава 8,

- транспортирующее устройство для подачи пенообразующего состава 9,

- барабанную сушилку 10,

- вибросито 11 микрогранул, полученных в барабанной сушилке,

- дробилку микрогранул 12,

- усреднитель 13,

- бункер-накопитель 14,

- смесительную емкость для подготовки разделительного состава 15,

- форсунку-распылитель разделительного состава для получения пеностекла 16,

- инфракрасный нагреватель сушки 17,

- непрерывную транспортерную ленту пластинчатого типа 18, снабженную боковыми бортами и рельефными выступами, расположенными на внешней поверхности транспортерной ленты,

- устройство очистки 19,

- печь вспенивания 20,

- камеру резки на блоки 21,

- отрезное устройство 22,

- загрузчик блоков 23,

- транспортер печи отжига 24,

- печь отжига 25,

- участок обрезки блоков 26,

- дробильно-измельчительную установку отходов пеностекла 27,

- вибросито 28.

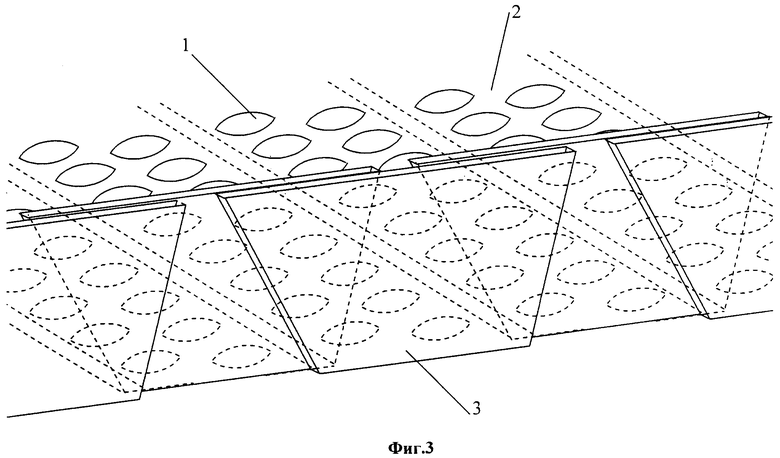

Непрерывная транспортерная лента представляет собой транспортерную ленту пластинчатого типа, шириной до 2000 мм, с боковыми стенками до 350 мм и изготовлена из жаропрочной стали таким образом, чтобы исключить просыпание материала, а именно внахлест сверху и снизу по всей ширине, а также снабжена боковыми бортами, соединенными также внахлест. Высота боковых бортов транспортерной ленты составляет 1,67-5,71 ее ширины.

Камера резки пеностекла на блоки заявляемой установки выполнена герметичной.

На фиг.2 (варианты а, б, в, г, д, е, ж, з) изображены виды рельефных выступов, расположенных на внешней поверхности транспортерной ленты (вид сверху).

На фиг.3 изображена непрерывная транспортерная лента (фрагмент), снабженная боковыми бортами, где 1 - рельефный выступ, 2 - пластинчатый элемент, 3 - боковой борт.

Установка для получения блочного пеностекла непрерывным способом работает следующим образом.

Стеклогранулят или стеклобой, измельченный до определенный фракции, подготовленный до состояния порошка (шихты), из бункера-накопителя 1 засыпают в вибромельницу 2 (при частном случае реализации - дополнительно в вибромельницу 3), где происходит дополнительное измельчение частиц шихты до показателя удельной поверхности 5000-7000 г/см2. Обработанную таким образом шихту посредством элеватора 4 подают в бункер-накопитель 5, откуда она поступает в расположенный под ним турболопастной гранулятор-смеситель 6. Одновременно сырьевые компоненты для приготовления пенообразующей композиции (вода, многоатомные спирты, щелочные соли азотной или азотистой кислоты, растворимое стекло, каолин), необходимые для получения пеностекла, подают в смесительную емкость для подготовки пенообразующего состава 7 посредством шестеренчатого или пиростатического насоса, направляющего состав в форсунку для распыления пенообразующего состава 8, встроенную в турболопастной гранулятор-смеситель 6. Посредством форсунки 8 производится распыление пенообразующей композиции на поверхность шихты, одновременно происходит перемешивание получаемого состава и его микрогрануляция до размера микрогранул 100-300 мкм; полученный продукт при этом имеет влажность до 30%. Полученный продукт по транспортирующему устройству 9 поступает последовательно в барабанную сушилку 10, где высушивается до необходимой влажности - 5-8%, а затем - на вибросито 11 микрогранул, полученных в барабанной сушилке. Микрогранулы с размером более 200 мкм подаются для измельчения в дробилку 12, микрогранулы менее 200 мкм подаются в усреднитель 13 и затем в бункер-накопитель 14. Одновременно в смесительной емкости 15 в соответствии с общепринятой технологией готовится суспензия разделительного слоя, которая подается через насос в распылительную форсунку 16 и, проходя через инфракрасный нагреватель сушки разделительного слоя 17, подается на транспортерную ленту 18 пластинчатого типа, снабженную боковыми бортами, зачистным устройством (щетками) 19. Указанная транспортерная лента является составной частью конструкции печи вспенивания 20. Загруженный на транспортерную ленту полупродукт пеностекла поступает в печь вспенивания 20, где в течение 1,5-2,0 часов при температуре до 850°С происходит процесс вспенивания и стабилизации пеностекла, получаемого в виде ленты высотой до 300 мм. Затем ленточный материал поступает в камеру резки на блоки 21, работающую в температурном режиме 600-650°С. В камере резки на блоки 21 установлено отрезное устройство 22, позволяющее производить резку на блоки во время движения ленточного пеностекла (например, при помощи дисковой пилы на подвижной станице). Полученные таким образом блоки пеностекла при помощи загрузчика 23 поступают на транспортер печи отжига 24 в печь отжига 25. После завершения процесса отжига готовые блоки пеностекла поступают на участок обрезки 26, где доводятся до требуемых размеров, и затем - на упаковку и склад.

После обрезки получаемых блоков пеностекла оставшиеся отходы поступают на дробильно-измельчительную установку 27, где измельчаются до частиц заданных размеров, после чего поступают на вибросито 28, где отсеиваются до фракции менее 200 мкм, после чего последовательно подаются в усреднитель 13, в бункер-накопитель 14 и на транспортерную ленту 18, т.е. в рамках замкнутого технологического контура возвращаются в процесс получения пеностекла.

Дополнительные исследования и испытания, проведенные заявителем, показали, что разработанные особенности конструкционных узлов установки, а именно соотношение высоты боковых бортов к ширине транспортной ленты, обеспечивают оптимальный режим вспенивания получаемого пеностекла, рельефные выступы на внешней стороне транспортерной ленты предотвращают его скольжение и обеспечивают необходимое вертикальное направление вспенивания, что дополнительно обеспечивает стабильность свойств получаемого пеностекла. Выполнение камеры резки пеностекла на блоки герметичной исключает перепад температур в получаемом материале на данной технологической стадии, что, в свою очередь, предотвращает появление внутренних напряжений в блоке, а также позволяет достичь более точных геометрических размеров. Общая совокупность конструкционных особенностей заявляемой установки во многом определяет эксплуатационные свойства получаемого материала. Контроль за размером частиц продукта (пенообразующего состава в виде гранул, утилизата пеностекла, возвращаемого в технологический процесс) позволяет получить пеностекло с более однородной и равномерной структурой, сократив количество крупных пор.

Возможность возвращения в процесс отходов пеностекла, образующихся на стадии резки, за счет включения в состав установки дробительно-измельчительного устройства во многом решает экологические проблемы производства пеностекла; кроме того, использование измельченного утилизата в качестве наполнителя в количестве до 20% позволяет модифицировать прочностные свойства получаемого пеностекла.

Преимущество заявленного изобретения состоит в том, что возможность реализации заявляемой установки существенно повышает технологические возможности управления процессом пенообразования стекла.

Применение заявленной установки для получения блочного пеностекла непрерывным способом позволяет снизить производственные потери пеностекла до 1-3% и достичь ее производительности до 35000 м3 в год.

Библиографические данные

1. Авторское свидетельство СССР №654554 (опубл. 1979 г.).

2. Патент РФ №2237031 (опубл. 2004 г.).

3. Заявка Великобритании №856364 (опубл. 1960 г.).

4. Патент США №5983671 (опубл. 1999 г.).

5. Заявка на изобретение РФ №2010113830 (опубл. 2010 г.) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА И СОСТАВ ДЛЯ ПЕНОСТЕКЛА | 2010 |

|

RU2417958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2009 |

|

RU2424998C1 |

Изобретение относится к устройствам для получения вспененных силикатных материалов. Технический результат изобретения заключается в повышении прочности пеностекла, возможности утилизации отходов пеностекла в рамках одного технологического процесса. Установка для получения блочного пеностекла непрерывным способом включает вибромельницу для измельчения стеклянной шихты, турболопастной гранулятор-смеситель, форсунку для распыления пенообразующего состава, барабанную сушилку, вибросито микрогранул, печь вспенивания, камеру резки на блоки, дробительно-измельчительное устройство отходов пеностекла, получаемых при его резке на блоки, печь отжига. Печь вспенивания совмещена с транспортирующим устройством, выполненным в виде непрерывной транспортерной ленты с боковыми бортами высотой, составляющей 1,67-5,71 ширины транспортерной ленты. На внешней поверхности транспортерной ленты расположены рельефные выступы, размер которых составляет 0,01-0,43 высоты боковых бортов. 3 з.п. ф-лы, 3 ил.

1. Установка для получения блочного пеностекла непрерывным способом, включающая вибромельницу для измельчения стеклянной шихты, турболопастной гранулятор-смеситель, форсунку для распыления пенообразующего состава, барабанную сушилку, печь вспенивания, совмещенную с транспортирующим устройством, выполненным в виде непрерывной транспортерной ленты, камеру резки на блоки, печь отжига, отличающаяся тем, что установка дополнительно включает вибросито микрогранул, полученных в барабанной сушилке, и их дробилку, связанных замкнутым технологическим контуром, дробительно-измельчительное устройство отходов пеностекла, образующихся при его резке на блоки, связанное с печью вспенивания единым технологическим контуром, непрерывная транспортерная лента выполнена пластинчатой и снабжена боковыми бортами высотой, составляющей 1,67-5,71 ширины транспортерной ленты, и рельефными выступами, расположенными на ее внешней поверхности, а камера резки на блоки выполнена герметичной.

2. Установка по п.1, отличающаяся тем, что содержит дополнительную вибромельницу, расположенную последовательно за первой вибромельницей.

3. Установка по п.1, отличающаяся тем, что размер рельефных выступов, расположенных на внешней поверхности транспортерной ленты, составляет 0,01-0,43 высоты боковых бортов.

4. Установка по п.1, отличающаяся тем, что рельефные выступы имеют преимущественно круглую, лепестковую, прямоугольную, треугольную форму и расположены последовательно или в шахматном порядке.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Конвейерные системы, сентябрь 2001, [он-лайн] [найдено 31.01.2011] | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическая линия для изготовления строительных изделий | 1990 |

|

SU1761488A1 |

| US 5983671 A, 16.11.1999 | |||

| ТРУБНАЯ ОБВЯЗКА УСТЬЕВОЙ АРМАТУРЫ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2300623C1 |

Авторы

Даты

2011-10-20—Публикация

2010-08-03—Подача