(54) ШИХТА ДЛЯ ФОРМИРОВАНИЯ ОБОЛОЧКИ Изобретение относится к области чёрной металлургии и может быть использовано при подготовке к переработке желез ных руд, в частности, железорудных окатьппей. Известен способ формирования оболоч ки железорудных окатышеЙ предусматривающий образование фер|эита кальция на поверхности окатышей с целью предотвращений их слипания в шахтной печи. Шихта для оболочки состоит из известняка, извести или доломита ij. Недостатком способа является невозможность удаления вредных примесей в результате обжига. Наиболее близким к изобретению по технической сущности является способ про изводства окатышей, по которому оболоч,ка окатышей формируется из смеси шлако образующих окислов железной руды, известняка, песка, взятых в соотношениях, обеспечивакших образование тестообразных и жидких продуктов, например, вес.%: ОКАТЫШЕЙ ЖЕЛЕЗОРУДНЫХ гематитовая руда - 40, кокс - Ю, сода6, бентонит - 2 2. Недостатком этого способа является невозможность удаления вредных примесей (например, фосфора) при термообработке из-за наличия в оболочке твердых восстановителей, как окислов железа, так и недиссоциированных карбонатов. Кроме того, компоненты (железная руда, известняк, кокс, сода), входящие в состав шлаковой оболочки являются дорогостоящими. Целью изобретения является удаление фосфора, уменьшение затрат на производство оболочки. Поставленная цель достигается тем, что оболочка состоит из 4О-7О% сталеплавильного и 30-60% доменного шлака. Нижний предел содержания доменного шлака в шихте, т.е. ЗО%, обусловлен образованием двухкальциевого силиката в оболочке. При Содержании в шихте доменного шлака менее ЗО% условия образования двухкальыиевого силиката при обжиге

и саморассыпания оболочки после охлаждения становятся неблагоприятными, что уменьшает степень удаления вредных лрймесей, в частности фосфора. Верхний предел содержания доменного шлака в шихте, т.е. 60% обусловлен минимальным содержанием окислов железа и кальция в оболочке, необходимым для э4)фективного удаления фосфора. При содержаниях в шихте доменного шлака более 00% резко уменьшается обесфос({)ориввюшая способность шлаковой оболочки.

Нижний предел содержания в шихте сталеплавильного шлака (т.е. 40%) зависит от минимального содержания в оболочке окислов железа и кальция, необходимого для эффективного удаления вредных примесей. При содержании в шихте сталеплавильного шлака менее 40% условия удаления вредных примесей становятся неблагоприятными. Верхний предел содержания Б шихте сталеплавильного шлака т.е. 7О% обусловлен o6pa3oBafmeM двухкальциевого-силиката в оболочке. При содержании в шихте сталеплавильного шлака более 70% условия образования двухкальциевого силиката после обжига и саморассыпания оболочки при охлаждении становятся неблагоприятными, что резко уменьшает степень удаления вредных примесей,

Граничные соотношения доменного и сталеплавильного шлаков не могут быть определены расчетным путем, поскольку удаление вредных примесей зависит не только от содержания отдельных окислов в шлаковой оболочке, а определяется экспериментально в каждом конкретном случае для соответствующих составов шлаков и железорудных материалов. Саморассы- пание шлаковой оболочки не определяется только стехиометрическим отношением окислов СаО и 5(02, а зависит от большого количества факторов, например, от содержания в каждом из шлаков окислов алюминия, магния, марганца, железа, титана, пятиокиси фосфора, серы, от температуры и времени термообработки, от скорости охлаждения, толшины шлаковой обопочки и т.д.

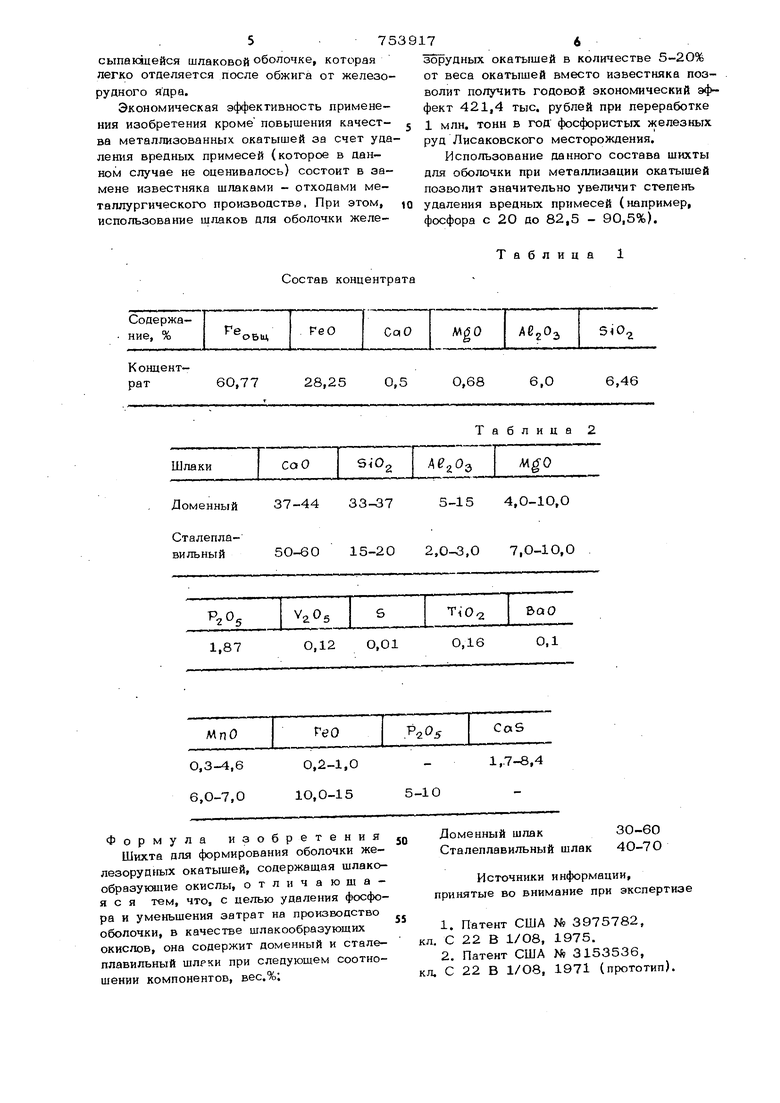

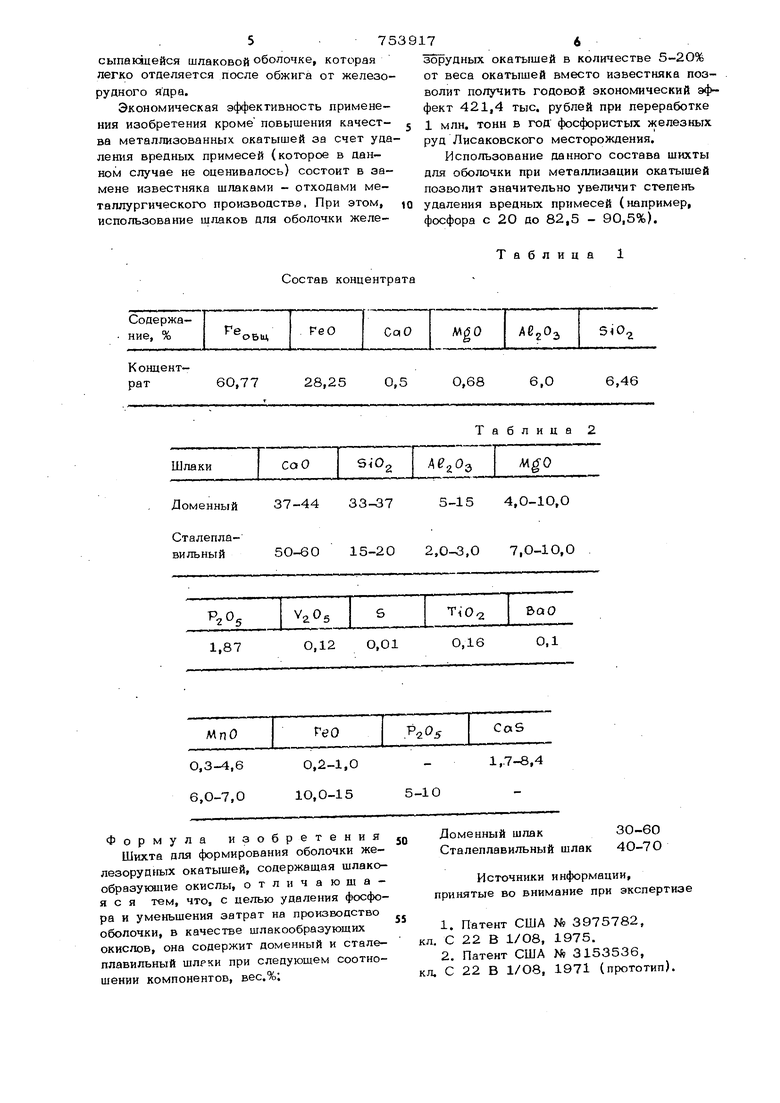

Пример 1(по прототипу). На железорудные окать1ши из концентрата состава (таб. 1) с твердым топливом (коксик) накатывали оболочку из шихты: железная руда - 40%, кремнезем - 30%, известняк - 10%, коксик - 1О%, сода 6%, бентонит - 4%. После термообработки на лабораторной обжиговой установке при температурах ЗОО-1400С в течени 2О минут, охлаждения со скоростью

20 град,/мин и отделения оболочки окатыши анализировали на содержание фосфора. Степень удаления фосфора в этом случае состав/шла 2О%.

Пример 2. На железорудные окатыши с .твердым топливом того же состава, .что ив примере 1 накатывали оболочку из шихты, состоящей из доменного (6О%) и сталеплавильного (40%) шлаков (табл, 2). После термообработки по указанному выше режиму и отделения шлаковой оболочки окатыши анализировали на содержание фосфора. Степень удаления в этом случае составляла 82,5%.

Пример 3, На железорудные окатыши с топливом (состав примера 1) накатывали оболочку из шихтьг, состоящей из доменного (45%) и. сталеплавильного (55%) шлаков (состав в табл. 2). Термообработку проводили по тому же режиму что и в примере 1, 2, После отделения шлаковой оболочки окатыши анализировали на содержание фосфора. Степень удаления фосфора составляла 85,3%.

Пример 4. На железорудные окатыши с топливом (состав тот же, что и в примере 1, 2, 3) накатывали оболочку из шихты, состоящей из доменного (30%) и сталеплавильного (70%) шлаков (состав в табл. 2). Термообработку проводили по тому же режиму, что в примерах 1, 2, 3. После отделения шлаковой оболочки окатыши анализировали на содержание фосфора. Степень удаления фосфора составляла

9О,5%.

Пример 5. На железорудные окатыши из того же концентрата, что и в примерах, приведенных в ранее с твердым топливом (коксик) накатывали оболочку из шихты, состоящей из доменного (2О%) и сталеплавильного (8О%) шлаков того же состава, что и в приведенных ранее примерах. После термообработки на лабораторной обжиговой установке при температурах ЗОО-14ОО С в течение 20 минут охлаждения со скоростью 20 град./мин и отделения оболочки окатыши анализировали на содержание фосфора. Степень удаления фосфора в этом случае составляла ЗО%

Пример 6, Условия проведения опытов те же, что и в примере 5. Состав шихты для формирования оболочки окатышей: доменный шлак - 7О%, сталеплавильный шлак - ЗО%. Степень удаления фосфора в этом случае составляла 20%.

Таким образом, техническое преимущесво изобретения перед существующими в удалении вредных примесей состоит в том, что последние концентрируются в саморас5.7539174

сыпающейся шлаковой оболочке, котораязорудных окатышей в количестве 5-2О%

легко отделяется после обжига от железо-от веса окатышей вместо известняка позрудного ядра.волит получить годовой экономический эф

Экономическая эффективность примене-фект 421,4 тыс. рублей при переработке ния изобретения кроме повышения качает- j лн. тонн в год фосфористых железных ва металлизованных окатышей за счет удаления вредных примесей (которое в данном случае не оценивалось) состоит в замене известняка шлаками - отходами металлургического производстве. При этом, ,оудаления вредных примесей (например, использование шлаков для оболочки желе-фосфора с 20 до 82,5 - 90,5%).

Состав концентрата

руд Лисаковского месторождения.

Использование данного состава шихты для оболочки при металлизации окатышей позволит значительно увеличит степень

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Способ металлизации офлюсованных железосодержащих материалов | 1981 |

|

SU1006493A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| КОМПОЗИЦИОННЫЙ ШИХТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1991 |

|

RU2009207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

Концентрат60,7728,250,5О,686,0

Доменный

37-44 33- 75-15 4,0-10,О

6,46

Таблица 2

Авторы

Даты

1980-08-07—Публикация

1978-06-05—Подача