Изобретение относится к области черной металлургии, в частности к производству агломерата, и может быть использовано при подготовке железорудного сырья к металлургическому переделу.

Известна шихта для производства агломерата, включающая химотходы, окалину, колошниковую пыль, шламы доменного производства, известняк, коксовую мелочь, отличающаяся тем, что с целью повышения прочности агломерата она дополнительно содержит ванадийсодержащий шлам тепловых электростанций (ТЭС) с содержанием ингредиентов, мас.% [1]:

Кроме того, 40-60% ванадийсодержащего шлама ТЭС имеет размер частиц менее 0,1 мм.

Недостатком известной шихты является то, что получаемый из нее агломерат имеет низкие металлургические свойства. Отсутствие богатых концентратов приводит к тому, что содержание Fe не превышает 50-52%, а упрочняющих добавок - к невысокой прочности особенно при восстановлении.

Известен способ производства офлюсованного железорудного агломерата, в котором после окомкования многокомпонентой шихты выделяют фракцию (-3 мм) и определяют ее основность и глиноземный модуль (Al2O3/SO2).

С учетом этих показателей, которые необходимо поддерживать в пределах 1,6-2,2 ед. и 0,2-0,5 ед. соответственно, задают параметры режима спекания, при которых содержание кислорода в отходящих газах равно 10-17% [2].

Этот способ позволяет получать прочный агломерат за счет образования алюмосиликоферритной шлаковой связки, поглощающей кремнезем и препятствующей образованию двукальциевого силиката. Однако использование данной технологии ограничено необходимостью составлять аглошихту только из глиноземсодержащих железных руд и концентратов определенного состава. В то же время алюминатные доменные шлаки, формирующиеся при расплавлении агломерата, как правило, тугоплавкие и плохо фильтруются через коксовую насадку. Это снижает газопроницаемость столба шихты в доменных печах и соответственно их производительность.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки к спеканию агломерационной шихты [3], который включает дозирование и ввод в шихту железосодержащих материалов, оборотных продуктов металлургического производства, флюсов и топлива, их перемешивание и окомкование. Часть оборотных продуктов металлургического производства вводят в виде металлического концентрата, полученного путем переработки и обогащения отвальных отходов металлургического производства, и смешивают его с железосодержащими материалами в соотношении соответственно (0,02-0,10):1,0.

Металлический концентрат используют фракцией 0-10 мм, имеющий следующий хим. состав, мас.%: железо 56,9-86,0; углерод 2,0-4,7; марганец 0,1-1,2; кремний 0,3-3,6; окись кальция 4,2-16,8; окись магния 0,6-2,4; закись железа 0,5-7,0; окись марганца 0,01-0,4; кремнезем 3,8-15,2; глинозем 0,7-3,6; фосфор 0,09-0,3; сера 0,04-0,6; графит 1,3-7,2; пятиокись фосфора 0,3-0,6.

Наличие в металлическом концентрате металлического железа и графита позволяет экономить твердое топливо при спекании.

Недостатками прототипа являются:

- недостаточно высокая производительность агломашин и прочность спека из-за присутствия металлоконцентрата, инициирующего локальный перегрев слоя при окислении Fe и С;

- отсутствие в аглошихте компонентов, позволяющих поддерживать в агломерате требуемое соотношение Al2O3/MgO, обеспечивающего образование легкоплавких гомогенных шлаков в доменных печах.

Техническим результатом изобретения является повышение производительности агломашин и прочности агломерата при обеспечении его оптимального состава для формирования жидкотекучего доменного шлака.

Технический результат достигается тем, что известная шихта, содержащая железорудные концентраты, оборотные продукты металлургических производств и их металлические концентраты, флюсы и топливо согласно изобретению дополнительно содержит железорудный концентрат сидероплезита, обожженный при 850-1050°С и подвергнутый сухой магнитной сепарации в полях напряженностью 1000-1200 эрст., смешанный с оборотными продуктами металлургических производств и железорудными концентратами в соотношении (0,08-0,20):(0,05-0,15):1.

Концентрат обжигмагнитного обогащения сидероплезита содержит общего железа 47-52%, оксида Mg 10-14%, оксида Са 2-5%, оксида Si 4-8%, закиси Mn 1,0-2,0%, трехокиси Al 1,5-2,5%.

Концентрат обжигмагнитного обогащения сидероплезита измельчается таким образом, чтобы массовая доля фракции более 10 мм и менее 0,1 мм были соответственно равны 0-10% и 35-40%.

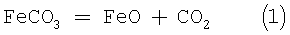

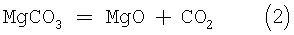

Сущность способа заключается в следующем. Использование в аглошихте оборотных продуктов в виде отходов металлургических производств при повышенном содержании оксида алюминия в рудах и концентратах приводит к формированию тугоплавких вязких алюминатных шлаков при расплавлении агломератов, имеющих алюминатный модуль Al2O3/MgO больше 1,0, в доменных печах. Для снижения вязкости доменных шлаков необходимо поддерживать соотношение Al2O3/MgO в агломерате и доменном шлаке в пределах 0,7-1,0. Для этого предлагается вводить в аглошихту магнезиальный концентрат, полученный путем обжиг-магнитного обогащения сырой сидероплезитовой руды, содержащей 30-32% Fe, 8-10% MgO, 1,8-2,3% Al2O3, 6-8 SiO2, 35-37% СО2. Для удаления вредных примесей SiO2, Al2О3 и СО2 сидероплезитовая руда подвергается обжигу при 850-1050°С и последующей магнитной сепарации. В ходе обжига происходит удаление углекислоты и окисление закиси железа по реакциям:

За счет удаления CO2 массовая доля Fe в обожженной руде поднимается с 30-32% до 44-46%, а MgO с 8-10% до 10-11%. В ходе обжига изоморфный раствор карбонатов Fe и Mg образует магнитные магнезиоферриты, поэтому магнитная сепарация обожженной руды в полях напряженностью 1000-1200 эрст. позволяет отделить железо-магнезиальные минералы от алюмосиликатной пустой породы. Полученный концентрат содержит 47-52% Fe, 10-14% MgO, 1,5-1,8 Al2О3, 4-5% SiO2 и имеет очень низкий алюминатный модуль Al2O3/MgO=0,1-0,2 ед. Добавка сидероплезитового концентрата в аглошихту, содержащую отходы металлургических производств и алюминатные железорудные материалы, позволит оптимизировать состав агломерата и обеспечить формирование жидкотекучих доменных шлаков при плавке агломерата.

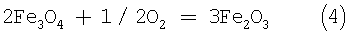

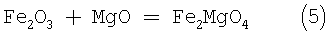

Ввод железомагнезиального концентрата обжигмагнитного обогащения сидероплезита позволяет не только оптимизировать состав доменного шлака при расплавлении агломерата, но и увеличить его прочность, особенно после восстановления в верхних горизонтах доменных печей. Ионы Mg2+, обладая высокой диффузионной подвижностью, активно внедряются в решетку магнетита железорудных компонентов, связывая часть образующегося при его окислении гематита в ферриты магния по реакциям:

Ферриты Mg значительно меньше разбухают и разрушаются при восстановлении в верхних горизонтах доменных печей, чем гематит, сохраняя прочность агломерата.

Сидероплезит при обжиге в интервале температур 850-1050°С приобретает пористость, обусловленную низкотемпературным фазовым переходом карбонатов в окислы в условиях низкой диффузионной подвижности атомов. В результате при его измельчении возможно подобрать такой режим работы мельниц, что образуются как крупные кусочки фракции 3-10 мм, так и очень мелкие менее 0,1 мм. Крупные кусочки 3-10 мм при укладке аглошихты на машину за счет центробежных сил попадают на колосники, образуя своеобразную постель, предохраняющую пространство между колосниками от залипания. Мелочь сидероплезитового концентрата 0,0-0,1 мм, имея включения жженой магнезии, способствует окомкованию тонких фракций железорудных компонентов, улучшая газопроницаемость аглошихты и увеличивая производительность аглоленты и прочность спека.

Пределы температур обжига сидероплезитовой руды обусловлены необходимостью получения требуемого гранулометрического и химического состава концентрата. При t<850°С карбонаты Fe и Mg разлагаются по реакциям (1) и (2) не полностью, снижая уровень магнитных свойств обожженного продукта и эффективность магнитной сепарации. Поэтому в концентрате содержание вредных примесей CO2, Al2О3 и SiO2 не обеспечивает достижение технических задач изобретения, в частности, оптимального состава доменного шлака при плавлении агломерата.

При t>1050°С сидероплезитовая руда начинает оплавляться. Это затрудняет работу обжиговых агрегатов и не обеспечивает требуемого соотношения мелких и крупных классов в дробленом концентрате обжиг-магнитного обогащения сидероплезита.

Пределы по напряженности магнитного поля при сепарации обожженного сидероплезита обусловлены необходимостью получения концентрата оптимального состава с минимальными потерями железа. При напряженности менее 1000 эрст. в магнитную фракцию извлекаются только очень богатые по содержанию Fe и Mg составляющие и потери железа превышают 15-20%. При напряженности более 1200 эрст. концентрат загрязняется вредными примесями слабомагнитных алюмосиликатных железосодержащих включений.

Пределы по соотношению концентрата обжигмагнитного обогащения сидероплезита и железорудного концентрата обусловлены получением прочного агломерата с оптимальным для формирования жидкоподвижных доменных шлаков составом. При доле сидероплезитового концентрата менее 0,08 ед. прочность агломерата после восстановления недостаточная и не достигается требуемого по условиям доменной плавки соотношения Al2O3/MgO=0,7 ед. При доле сидероплезитового концентрата более 0,2 ед формируются тугоплавкие магнезиальные шлаки.

Пределы по соотношению оборотных продуктов металлургического передела и железорудных концентратов обусловлены получением прочных спеков и необходимостью производства агломератов с низким содержанием вредных примесей, Zn и щелочных металлов, накапливающихся в колошниковой пыли, шлаках и шламах. При соотношении оборотных продуктов менее 0,05 ед. неоправданно сокращено потребление практически бесплатного железа в колошниковой пыли, шламах и шлаковых концентратах. При соотношении более 0,15 снижается прочность агломерата из-за ухудшения комкуемости агломерационной шихты, содержащей большое количество гидрофобных пылей и шлаковых концентратов. Кроме того, при соотношении оборотных продуктов более 0,15 Zn,Na и К накапливаются в агломератах и их содержание превышает 0,1%. Плавка таких агломератов приводит к преждевременному износу футеровки доменных печей и снижению их производительности.

Пределы по соотношению фракций более 10 мм и менее 0,1 мм в сидероплезитовом концентрате обусловлены достижением максимальной производительности агломашины при высокой прочности спека. Наличие кусков крупнее 10 мм более чем 10% приводит к тому, что они не усваиваются расплавом и разупрочняют спек. Содержание классов 0,0-0,1 мм менее 35% не обеспечивает требуемых вяжущих свойств железомагнезиальному сидероплезиту для окомкования богатых концентратов, а более 50% - излишне переизмельчает агломерационную шихту и снижает газопроницаемость ее слоя и соответственно производительность агломашин.

Сравнительный анализ заявляемого технического решения с прототипом показал, что способ подготовки к спеканию агломерационной шихты отличается от известного тем, что дополнительно вводят железо-магнезиальный концентрат обжигмагнитного обогащения сидероплезита, полученный после обжига сидероплезитовой руды при 850-1050°С, магнитной сепарации в полях напряженностью 1000-1200 эрст. и измельчении до крупности 35-50% кл. менее 0,1 мм. Указанных признаков в прототипе нет. Таким образом, заявляемый способ соответствует критерию «новизна».

Анализ известных в технической и патентной литературе способов подготовки к спеканию агломерационных шихт не выявил их использование с целью производства прочного в исходном состоянии и при восстановлении агломерата, имеющего оптимальный по отношению Al2O3/MgO состав и получаемого на аглоленте, работающей с повышенной производительностью. Это свидетельствует о соответствии предлагаемого изобретения критерию «изобретательский уровень».

Способ осуществляли следующим образом.

Сидероплезитовую руду крупностью 10-80 мм обжигали в шахтных печах Бакальского РУ при температурах 850-1050°С в течение времени, достаточного для ее декарбонизации на 90-95%. После охлаждения до 100°С обожженную руду грохотили с выделением классов 10-60 мм и 0-10 мм. Каждую фракцию раздельно подвергали сухой магнитной сепарации на аппаратах барабанного типа при напряженности поля 1000-1200 эрст. Кусковую фракцию концентрата обожженного сидероплезита измельчали в конусных дробилках, смешивали с фракцией 10-0 мм, увлажняли до 5% для исключения пыления и отправляли на Высокогорский ГОК для подготовки аглошихты.

Железосодержащие отходы металлургических производств (колошниковую пыль, доменные сталеплавильные и агломерационные шламы, а также концентраты переработки шлаков и др.) равномерно закладывали в штабель.

Богатые концентраты, полученные при обогащении магнетитовых руд мокрой магнитной сепарации, и дробленые руды закладывали в отдельные штабеля.

После формирования штабелей материалы из них закачивали в выделенные бункера.

Концентрат обожженного сидероплезита так же, как известняк и твердое топливо, закачивали в отдельные бункера для точной дозировки.

Компоненты из бункеров концентратов, руд, отходов, концентрата обожженного сидероплезита, известняка и топлива ленточными дозаторами подавали на сборный конвейер и усредняли в барабанном смесителе. Смешанную и увлажненную до 5-7% шихту окомковывали в барабанном окомкователе и укладывали на палеты агломашины для спекания. Спек после дробления и выделения горячего возврата крупностью 5-0 мм отправляли в доменный цех НТМК для производства передельного чугуна. Возврат подавали в смесительный барабан для подогрева шихты.

Примеры осуществления способа

Химический состав штабелей, концентрата, руд и отходов металлургических производств, а также концентрата обожженного сидероплезита, известняка и топлива представлен в таблице 1.

Прочность агломерата в холодном состоянии определялась в стандартном барабане по ГОСТ 15137-87.

Прочность агломерата после восстановления и степень восстановления при 800°С определяли в установке типа Линдера по ГОСТ 19576-86.

Вязкость доменных шлаков при плавлении агломератов рассчитывали по специальной программе для ПЭВМ, составленной на основе экспериментальных диаграмм вязкости в системе CaO-SiO2-Al2O3-MgO.

Химический состав основных компонентов аглошихты при проверке заявляемого способа

Показатели процесса спекания агломератов основностью CaO/SiO2=1,1-1,2 ед. и содержащих 55,0-55,2% Fe, вязкость первичных доменных шлаков и расход кокса при их плавлении представлены в таблице 2.

Из нее следует, что добавка природно-легированного магнием КОС Бакальского РУ вместо рудной смеси позволяет при сохранении содержания железа в агломерате на уровне 55,1% позволяет поднять производительность аглоустановки с 1,25 т/м2час до 1,30-1,38 т/м2час (на 7%) за счет увеличения вертикальной скорости спекания. При этом в заявляемом диапазоне температур обжига КОС, напряженности магнитного поля при его сепарации и крупности, сохраняя соотношение «КОС: ж/р концентраты» в пределах (0,08-0,20):1, а «отходы: ж/р концентраты» в пределах (0,05-0,15):1, получаем по сравнению с известным способом следующие преимущества (см. примеры 2, 3):

- прочность агломерата в холодном состоянии по ГОСТ 15137-87 выросла с 60% до 62-65%;

- прочность агломерата после восстановления по ГОСТ 19576-86 выросла с 12% до 20-28%;

- расход кокса в доменной плавке агломерата за счет его упрочнения и оптимизации хим. состава сократился с 470 до 452-460 кг/т чуг.

Результаты промышленных испытаний заявляемого способа подготовки к спеканию агломерационной шихты

Более высокий, чем заявляемый предел по расходу КОС (пример 4), приводит к увеличению вязкости доменных шлаков при плавке агломерата и перерасходу кокса, который практически не отличается от известного способа.

Более высокий, чем заявляемый предел по расходу шлакошламовой смеси (пример 5), существенно ухудшает прочность агломерата и также приводит к перерасходу кокса.

Снижение температуры обжига сидероплезитовой руды ниже заявляемых пределов до 800°С (пример 6) приводит к перерасходу топлива в аглопроцессе для разложения остаточных карбонатов и снижению производительности агломашин практически до уровня известного способа. Увеличение температуры обжига выше заявляемых пределов снижает прочность агломерата из-за плохой комкуемости шихты и приводит к перерасходу кокса в доменных печах (пример 7).

Превышение напряженности магнитного поля по отношению к заявляемым пределам (пример 8) обусловливает попадание необожженного сидероплезита в КОС со снижением производительности агломашин и увеличением расхода топлива как в агломерации, так и в доменном переделе.

Переизмельчение КОС (пример 9) приводит к снижению прочности агломерата из-за ухудшения газопроницаемости слоя аглошихты и перерасходу кокса.

Источники информации

1. Авторское свидетельство №1529738, С 22 В 1/16, опубл. 27.09.1995, БИ №27.

2. Авторское свидетельство №1386668, С 22 В 1/16, опубл. 1988, №13.

3. Патент РФ №2041964, С 22 В 1/24, опубл. 20.08.1995, БИ №23.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2131935C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД | 2011 |

|

RU2471564C1 |

Изобретение относится к области черной металлургии, в частности к производству агломерата, и может быть использовано при подготовке железорудного сырья к металлургическому переделу. В шихту вводят железорудные продукты, оборотные продукты металлургических производств, флюс и топливо, их смешивают и окомковывают. Часть железорудных продуктов вводят в виде концентрата обжиг-магнитного обогащения сидероплезита, полученного после обжига сидероплезитовой руды при 850-1050°С и сухой магнитной сепарации обожженного продукта в полях напряженностью 1000-1200 эрст., смешанного с оборотными продуктами металлургических производств и железорудными концентратами в соотношении (0,08-0,20):(0,05-0,15):1,00. Концентрат обжиг-магнитного обогащения сидероплезита содержит следующие ингредиенты, мас.%: Fe общее 47-52, оксид Mg 10-14, оксид Са 2-5, оксид Si 4-8, закись Mn 1,0-2,0, оксид Al 1,5-1,8, и имеет массовые доли крупности более 10 мм и менее 0,1 мм соответственно 0-10% и 35-50%. Изобретение позволит повысить производительность агломашин и прочность агломерата при получении его оптимального состава для формирования жидкотекучего доменного шлака. 2 з.п. ф-лы, 2 табл.

| Способ подготовки агломерационного топлива к спеканию | 1981 |

|

SU1034408A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки сидероплезитовых руд к плавке | 1975 |

|

SU541500A1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| Способ подготовки кусковых сидеритовых руд к доменной плавке | 1979 |

|

SU863682A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2007-12-27—Публикация

2005-07-04—Подача