Изобретение относится к устройствам для р;1зделення двухфазных газожидкостных сред и может быть исн()() в химической 11ромын1ленности и в других отраслях народно1Ч) хозяйства для извлечения газа из жидкости с нелыо определения со IICTHHной газонасьиценности, в том числе njiH поисK() работах на нефть и газ.

Известны устройства для дегазгшин жидкости под вакучмом, ик.почаюшис корпус с входным и выходн1 1М нтуперами, внутри которого установлена форсунка, cfx/onieiiная с напорным насосом 1|, 2.

следствне на,1пчмя нескольких вредных объемов в указанных аппаратах невозможен полный отбор выделенных газов. Ма.шчие напорного насоса для подачи жидкости в форсунку и вакуумного для отбора извлеченных газов снижает надежност, п удобство работы аппарата в нолевых условиях.

Наиболее близким к изобретению но технической сущности и достигаемому результату является устройство д.чя уда.мепия газа из жидкости. со.держа нее обогреваемы корпус с приемным и выводным патрубками, П1ТОК с поршнем, выполненным с нерепускными каналами, и клапан 3.

Известное устройство позволяет осуП1ествить полный отбор выделенных газов, однако для полной дегазации жидкостей, особенно вязких и имеющих коагуляцпонную структуру, требуется значительное время, так как скорость десорбции газов в нем мала. Это обусловлено снижением начального градиента парцнальных давлений в процессе газовыделения, уменьшением концентрации газовой фазы в поверхностных слоях жидкости, движущей сплы и скорости процесса массонереноса. малой межфазной поверхностью массообмена, отсутствием активного гидродинамичеекого режима обработки жидкоетн и больцгими диффузионными сопротивлениями, определяющими в известном устройстве скорость дегазации. Все это снижает эффективность дегазации и оперативность исследований при проведении полевых работ.

Целью изобретения является повышение эффективности дегазации путем улучшения массообмена и гидродинамического режима обработки жидкости.

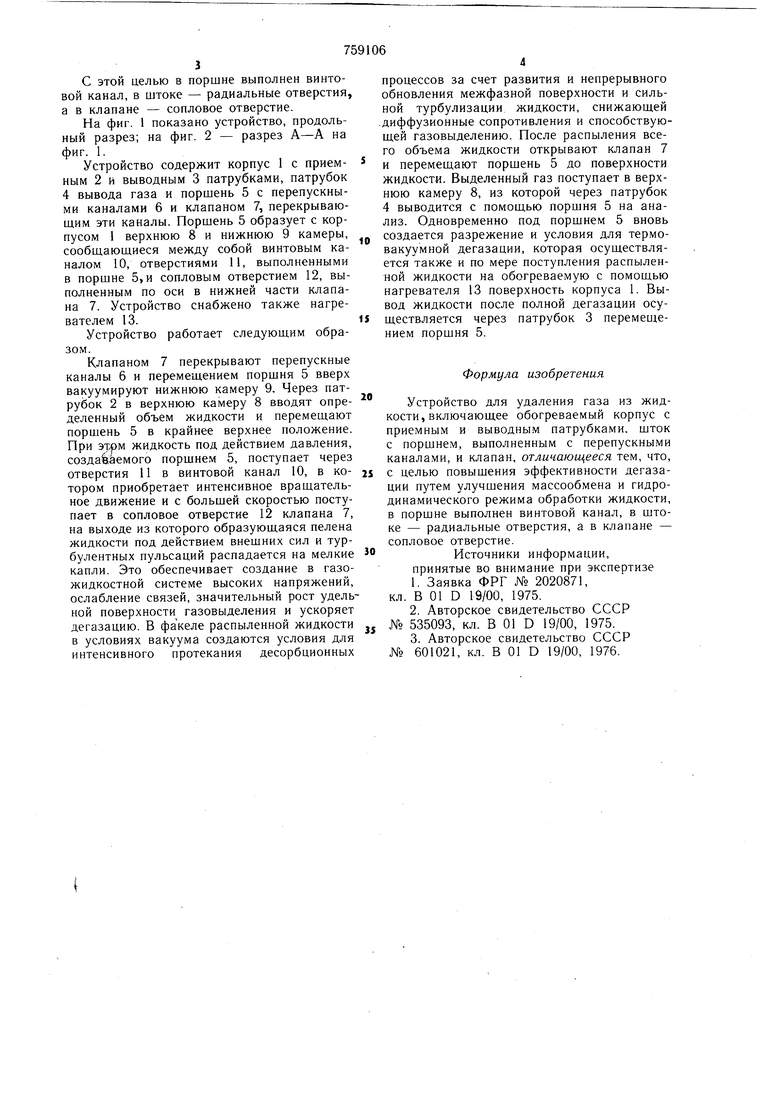

С этой целью в поршне выполнен винтовой канал, в штоке - радиальные отверстия, а в клапане - сопловое отверстие.

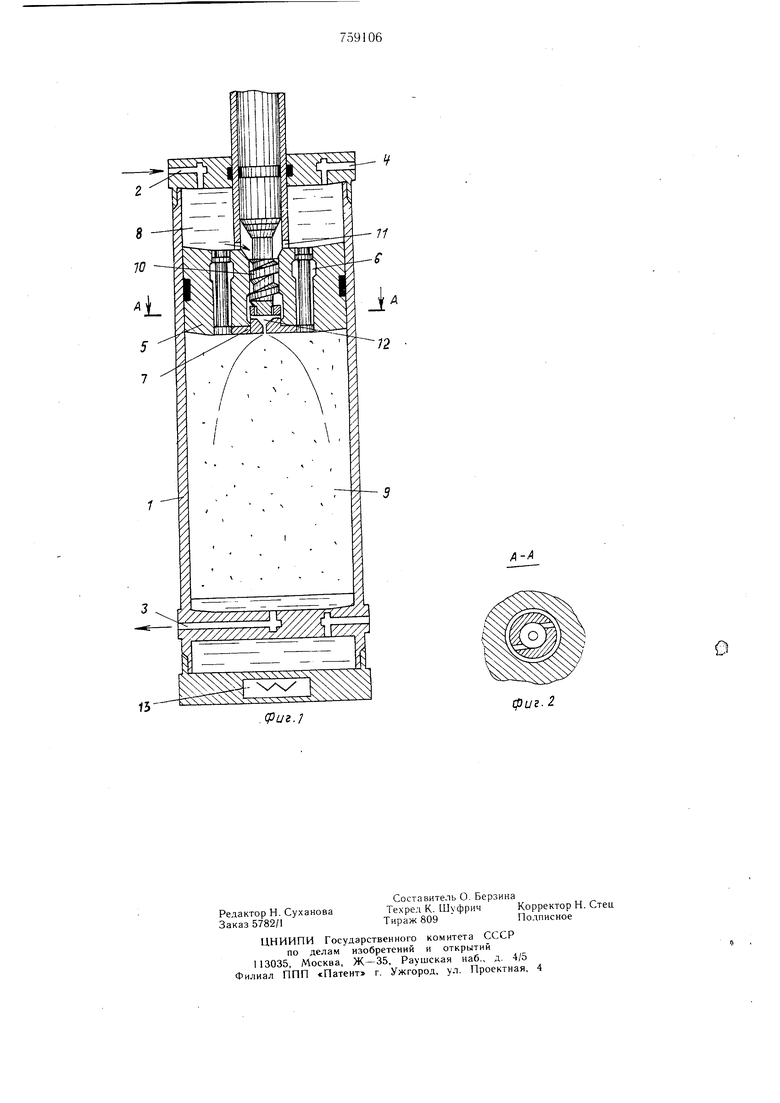

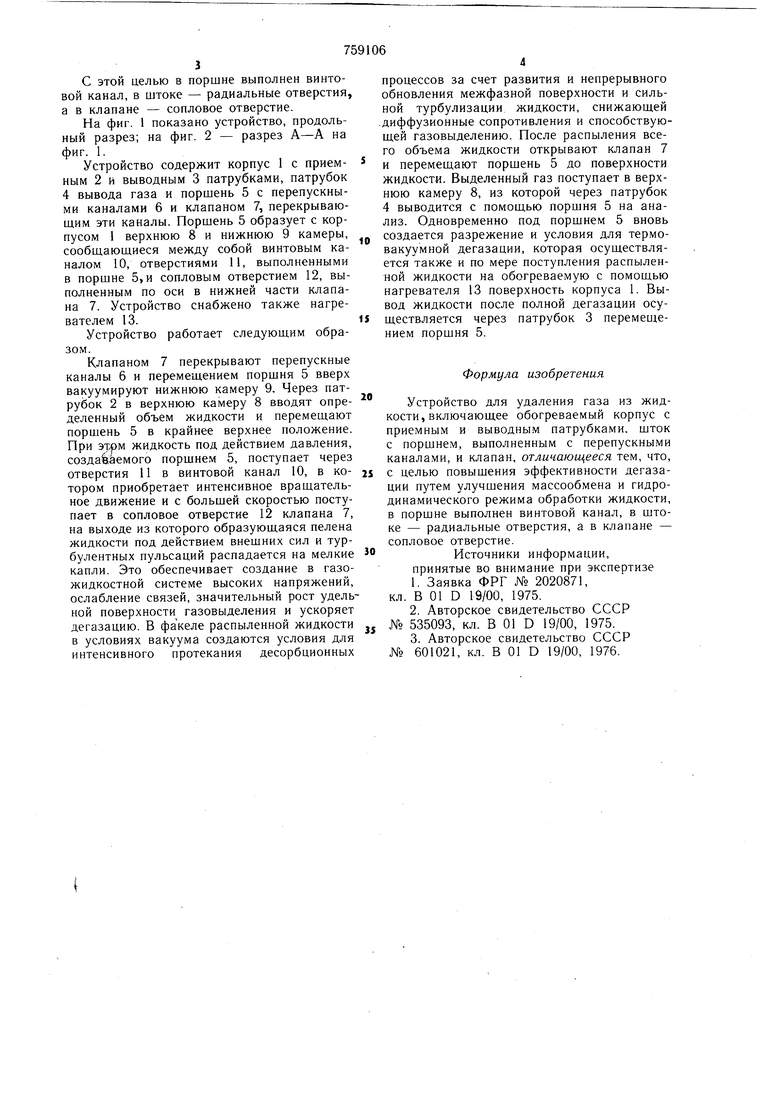

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1 с приемным 2 и выводным 3 патрубками, патрубок 4 вывода газа и поршень 5 с перепускными каналами 6 и клапаном 7, перекрываюшим эти каналы. Поршень 5 образует с корпусом 1 верхнюю 8 и нижнюю 9 камеры, сообш,ающиеся между собой винтовым каналом 10, отверстиями 11, выполненными в поршне 5, и сопловым отверстием 12, выполненным по оси в нижней части клапана 7. Устройство снабжено также нагревателем 13.

Устройство работает следуюш.им образом.

Клапаном 7 перекрывают перепускные каналы 6 и перемещением поршня 5 вверх вакуумируют нижнюю камеру 9. Через патрубок 2 в верхнюю камеру 8 вводят определенный объем жидкости и перемешают поршень 5 в крайнее верхнее положение. При этлм жидкость под действием давления, создаваемого поршнем 5, поступает через отверстия 11 в винтовой канал 10, в котором приобретает интенсивное враш,ательное движение и с большей скоростью поступает в сопловое отверстие 12 клапана 7, на выходе из которого образующаяся пелена жидкости под действием внешних сил и турбулентных пульсаций распадается на мелкие капли. Это обеспечивает создание в газожидкостной системе высоких напряжений, ослабление связей, значительный рост удельной поверхности газовыделения и ускоряет дегазацию. В факеле распыленной жидкости в условиях вакуума создаются условия для интенсивного протекания десорбционных

процессов за счет развития и непрерывного обновления межфазной поверхности и сильной турбулизации жидкости, снижающей .диффузионные сопротивления и способствующей газовыделению. После распыления всего объема жидкости открывают клапан 7 и перемещают поршень 5 до поверхности жидкости. Выделенный газ поступает в верхнюю камеру 8, из которой через патрубок 4 выводится с помощью поршня 5 на анализ. Одновременно под поршнем 5 вновь создается разрежение и условия для термовакуумной дегазации, которая осуществляется также и по мере поступления распыленной жидкости на обогреваемую с помощью нагревателя 13 поверхность корпуса 1. Вывод жидкости после полной дегазации осуществляется через патрубок 3 перемещением поршня 5.

Формула изобретения

Устройство для удаления газа из жидкости, включающее обогреваемый корпус с приемным и выводным патрубками, шток с поршнем, выполненным с перепускными каналами, и клапан, отличающееся тем, что, с целью повышения эффективности дегазации путем улучшения массообмена и гидродинамического режима обработки жидкости, в поршне выполнен винтовой канал, в штоке - радиальные отверстия, а в клапане - сопловое отверстие.

Источники информации, принятые во внимание при экспертизе

1.Заявка ФРГ № 2020871, кл. В 01 D 19/00, 1975.

2.Авторское свидетельство СССР № 535093, кл. В 01 D 19/00, 1975.

3.Авторское свидетельство СССР № 601021, кл. В 01 D 19/00, 1976.

сриг.1

Х5-/1

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления газа | 1976 |

|

SU601021A1 |

| Пробоотборник | 1980 |

|

SU900156A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВЕЩЕСТВА | 2012 |

|

RU2496549C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ГАЗОЖИДКОСТНОЙ СМЕСИ ИЗ ДЕЙСТВУЮЩИХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 1997 |

|

RU2137101C1 |

| Устройство для приготовления и порционной выдачи газированной воды | 1986 |

|

SU1395273A1 |

| Сатуратор с дроссельным устройством щелевого типа | 1988 |

|

SU1579497A1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1988 |

|

RU2067896C1 |

| КАРБУРАТОР ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1927 |

|

SU19862A1 |

| СТВОЛ-НАСОС | 2010 |

|

RU2445139C1 |

| Сепаратор с периодической выгрузкой осадка | 1978 |

|

SU753473A1 |

Авторы

Даты

1980-08-30—Публикация

1978-04-21—Подача