(54) АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой аппарат для обработки газов | 1981 |

|

SU1001986A1 |

| Аппарат для обработки газа | 1975 |

|

SU662127A1 |

| Аппарат для обработки газов | 1985 |

|

SU1324676A1 |

| Массообменный аппарат | 1972 |

|

SU468641A1 |

| Вращающийся ороситель | 1988 |

|

SU1673177A1 |

| Способ регулирования орошения насадочных массообменных аппаратов | 1982 |

|

SU1101283A1 |

| Вращающийся распределитель жидкости | 1983 |

|

SU1114449A2 |

| Массообменный аппарат для абсорбции загрязненных газов | 1973 |

|

SU626797A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Фильтр-сепаратор | 1990 |

|

SU1791040A1 |

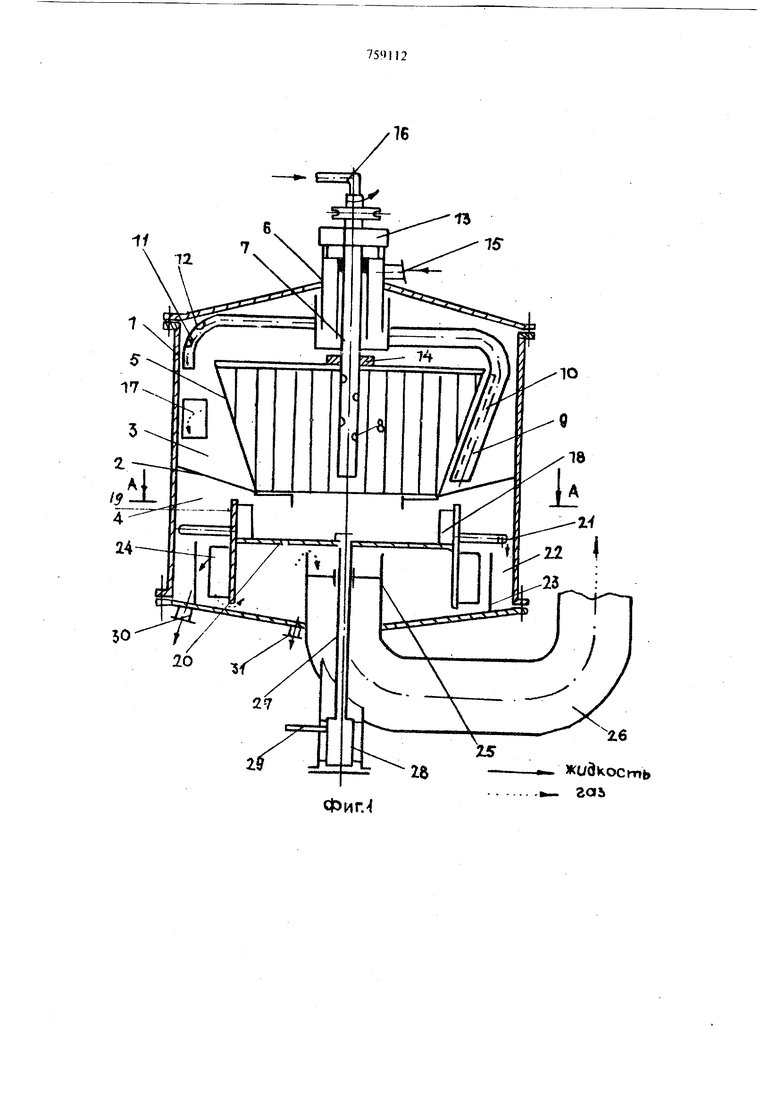

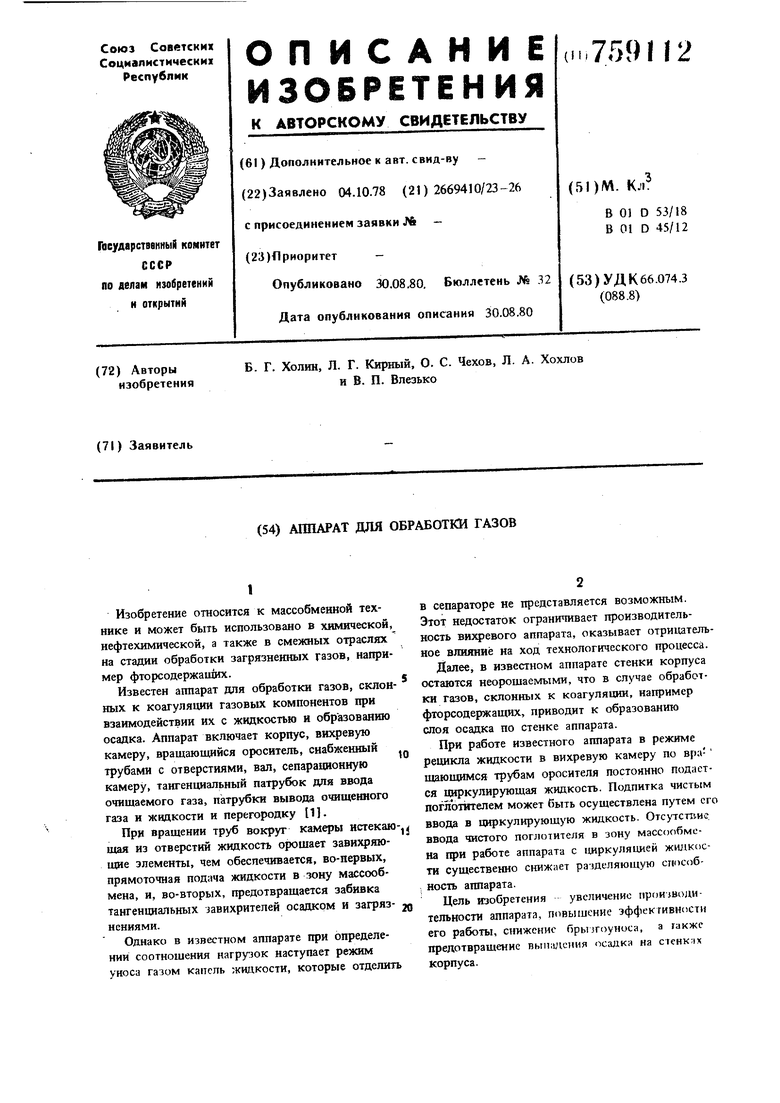

Изобретение отаосится к массобменной технике и может быть использовано в химической нефтехимической, а также в смежных отраслях на стадии обработки загрязнеши.1Х газов, напри мер фторсодержащих. Известен аппарат для обработки газов, склон ных к коагуляции газовых компонентов при взаимодействии их с жидкостью и образованию осадка. Аппарат включает корпус, вихревую камеру, вращающийся ороситель, снабженный трубами с отверстиями, вал, сепарацяояную камеру, тангенциальный патрубок для ввода очищаемого газа, патрубки вывода очищенного газа и жидкости и перегородку 1. При вращении труб вокруг камеры истекаю щая из отверстий жидкость орошает завихряющие злементы, чем обеспечивается, во-первых, прямоточная подача жидкости в зону массообмена, и, во-вторых, предотвращается забивка тангенциальных завихрителей осадком и загряз нениями. Однако в известном аппарате при определении соотношения нагру:нок наступает режим уноса Газом капель жидкости, которые отделить В сепараторе не представляется возможным. Этот недостаток ограничивает производительность вихревого аппарата, оказывает отриадтельное влияние на ход технологического процесса. Далее, в известном аппарате стенки корпуса остаются неорошаемыми, что в случае обработки газов, склонных к коагуляции, например фторсодержащих, приводит к образованию слоя осадка по стенке аппарата. При работе известного аппарата в режиме рецикла жидкости в вихревую камеру по вращающимся трубам оросителя постоянно подается циркулирующая жидкость. Подпитка чистым поглотителем может быть осуществлена путем его ввода в циркулирующую жидкость. Отсутстпие ввода чистого поглотителя в зону массообмсна при работе аппарата с циркуляцией жидкости существенно снижает рачделяющую способность атшарата. Пель изобретения увеличение прои-шодительности аппарата, повышение эффективнясти его работы, снижение бры гоуноса, а также предотвращение вы1 ;1Дспия осадка на стенках корпуса. 3 Эта цель Д1}с)игаегся тем, что сепарационная камера снабжена роторным брызгоотделителем выполненным в виде цилиндра с горизонтальным диском, отводящими трубками, установленными в верхней его части, и пластинами, расположенными на наружной поверхности цилиндра в нижней его части, а natpy6oK вывода газа установлен внутри цилиндра под диском. Целесообразно перегородку выполнить конической, а вал полым и с отверстиями в нижне части. Кроме того, целесообразно, чтобы вращающийся ороситель был снабжен дополнительными трубами с отверстиями, направленными к стенке корпуса. На фиг. 1 представлен аппарат для обработк газов, общий вид; на фиг. 2 - разрез А-А на фиг. 1, Аппарат включает корпус 1, разделенный конической кольцевой перегородкой 2 на верх нюю рабочую 3 и нижнюю сепарационную 4 ка меры. На перегородке 2 установлена вихревая камера 5 с нижним отверстием для вывода жидкости и газа. Ороситель 6 включает вращающийся полый вал 7, нижняя часть которог с отверстиями 8 заходит внутрь вихревой камеры 5, жестко закрепленный на валу стакан, с монтированными на нем трубами 9, отверсти 10 в KoTopbix направлены на завихряющие , элементы камеры, и дополнительные трубы II с отверстиями 12, направленными к стенке и крышке аппарата. Вал оросителя заключен в подшипники 13 и 14. Для подвода жидкости в трубы 9 предназначен патрубок 15,цля пода чи жидкости внутрь камеры 5 используется патрубок 16, заходящий в полый вал 7. Ввод в рабочую камеру 3 аппарата об абатываемого газа осуществляется по тангенциальному патруб ку 17 круглого или прямоугольного сечения. В сепарационной камере 4 аппарата установлен роторный брызгоотделите.га) 18, выполненный в виде цилиндра 19 с горизонтальным диском 20. Верхняя часть (Ьлиндра снабжена трубками 21 для транспортировки жидкости в кольцевой карман 22, образованный обечайкой 23 и корпусом I. Нижняя часть цилиндра снаб жена пластинами 24. Патрубок вывода газа 25 установлен внутри цилиндра 19 под диском 20 и является частью газохода 26. Ротор брызгоотделителя крепится на вал 27 при работе брызгоотделителя в реисиме самовращения или на вал 7 при вращении ротора от привода. Вал 27 монтирован в выносном подшипниковом узле 28, установленном вне газохода 26. Для предохранения узла 28 от воздействия газа, обещающего агрессивными свойствами, предусмотре1гз трубка 29 ;1пя подачи в полост 24 узла 28 в небольшом избытке инертного газа. Для вывода жидкости из .цевого карма на 22 и бтсепарированной жидкости предусмат риваются соответственно патрубки 30 и 31. Аппарат работает следующим образом. С помощью привода (например редукторавариатора) вал 7, с закрепленными на нем стаканом, трубами 9 и 11 оросителя 6 приводится во вращательное движение. Поступающая по патрубку 15 жидкость попадает в трубы 9, истекает затем через отверстия 10 на завихряющие элементы камеры 5, установленной на конической перегородке 2. Обрабатываемый газ, поступающий через тангенциальный патрубок 17 в рабочий отсек 3, проходит через завихряющие элементы вихре вой камеры 5 и увлекает вместе с собой жидкость, истекающую из отверстий 10 вращающихся труб 1 оросите.г1я 6. В вихревой камере образуется вращающийся пенный слой газожидкостной смеси, где проходит основной процесс массообмена между газом и жидкостью. Потоками компонентов, поступающими в камеру, проконтактировавшая газожидкосгная смесь вытесняется из вихревой камеры и выводится через отверстие в нижней части вихревой камеры. Попадая в сепарационный отсек 4, нисходящие завихрен№з1е потоки газа и жидкости, обладая определенным моментом количества движения, приводят во вращение ротор брызгоотделителя. Из верхней части цилиндра жидкость по трубам 21 транспортируется в кольцевой карман 22, откуда по патрубку 30 выводится из аппарата, а при работе аппарата в режиме циркуляции жидкости вновь подается на орошение. Пластинами 24 вращающегося брызгоотделителя 18 газу сгюбщается завихренное движение в нижней части сепарационного отсека 4, при этом из потоков очищенного газа жидкость в виде капель отбрасывается на стенку обечайки 23, стекает по днищу аппарата и выводится по патрубку 31. Очищенный газ проходит через чазор, образованный диском и патрубком 25, и по газоходу 26 направляется на дальнейшую переработку или выбрасывается в атмосферу. Во время работы аппарата в подшипниковый узел 28 по трубке 29 постоянно подается в небольшом избытке инертный газ, в результате чего повышается надежность и долговечность узла вращения. В тех процессах, где подача инерта недопустима, подшипниковый можно выполнить из антикоррозионных материалов. При вращении трубы (труб) 11 оросителя 6 истекающая из отверстий 12 жидкость омывает стенку корпуса I, Г1редо1вра1цая образование слоя осадка на корпусе и производя пред варительную обработку газа, поскольку стен-

5

ка корпуса является поверхностью массообмена. Стекающая со стенки корпуса жидкость направляется по конической перегородке 2 в вихревую камеру и попадает во вращающийся газожидкостный слой.

Выполнение перегородки конической (меньшим основанием конуса вннз) позволяет не только направить потоки омывающей, спадающей жидкости в основную зону массообмена и уменьишть рецикла жидкости, но и способствует выравниванию толщины слоя вращающегося в камере газожидкостного пенного слоя Это выравнивание слоя жидкости в камере связано с увеличением скорости вращающегося газа в нижней части рабочего отсека 4.

При работе аппарата в режиме циркуляции жидкости выводимая из аппарата по патрубку 30 жидкость снова подается на орошение по патрубку 15. При достижении необходимой кон центрации часть жидкости уводится из аппарата а чистый поглотитель вводится в вихревую камеру через патрубок 16, вращающийся вал 7 и отверстия 8. Увеличение градиента концентраций фаз в зоне массообмена способствует повышению эффективности процесса.

Предлагаемая конструкция аппарата позволяет производить процесс массообмена в вихревой камере при различных соотношениях межд газом и жидкостью. При работе аппарата с увеличенным расходом абсорбента раскрутка ротора брызгоотделителя осуществляется основном нисходящим завихренным потоком жидкости. С другой стороны, при увеличении производительности аппарата по обрабатываемому газу частота вращения ротора брызгоотделителя определяется степенью закрутки газового потока в камере. При использовании энергии завюфенных нисходящих потоков газа и жидкости для вращения ротора брызгоотделителя снижаются энергетические затраты на вращение газового потока в сепарацнонном отсеке.

Проведение процесса брызгоотделения в завихренном потоке газа позволит увеличить производительность аппарата по обрабатываемому газу без уноса жидкости из аппарата.

Вращение роторного брызгоотделителя осуществляется за счет использования энергии завихренных нисходящих потоков жидкости и газа, покидающих вихревую камеру. Следует также указать на возможность обеспечения синхронного вращения орошающих труб оросите12

ля 6 и ротора брызгоотаелителя, что достигается использованием общего ва;:а 7, вращающегося от привода (на фиг. I не показан). С целью компенсации потерь на трение в узле 28, а также аэродинамических потерь трубки 21 выполнены спиралевидными.

В случае использован:;г привода для вращешш ротора с разгонными пластинами (выше рассмотрена работа аппарата при самовращении ротора брызгоотделителя) возможно дополнительное раскручивание газа в сепарационной камере, повышающее в отдельных процессах эффективность брызгоотделителя. Работа аппарата при этом аналогична описанной.

Формула изобретения

f

Источники информации, принятые во внимание при экспертизе 1. Заявка № 2184959/26 (121839), 28.10.75.

Фиг.I жидкост h-. го& ь

Фиг.2

Авторы

Даты

1980-08-30—Публикация

1978-10-04—Подача