(54) СМЕСИТЕЛЬ ДЛЯ ПЕРЕМЕШИВАНИЯ И ТРАНСПОРТИРОВАНИЯ. МАТЕРИАЛОВ В ПАКЕТАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1982 |

|

SU1090431A1 |

| Вибрационный смеситель | 1978 |

|

SU787077A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2173573C1 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2674132C1 |

| Смеситель сыпучих материалов | 1987 |

|

SU1491733A1 |

| Смеситель | 1982 |

|

SU1042788A1 |

| Смеситель сыпучих материалов | 1988 |

|

SU1581581A1 |

| Вибрационный смеситель | 1983 |

|

SU1153967A2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2035986C1 |

| Устройство для транспортирования и смешивания ингредиентов смесей | 1987 |

|

SU1806060A3 |

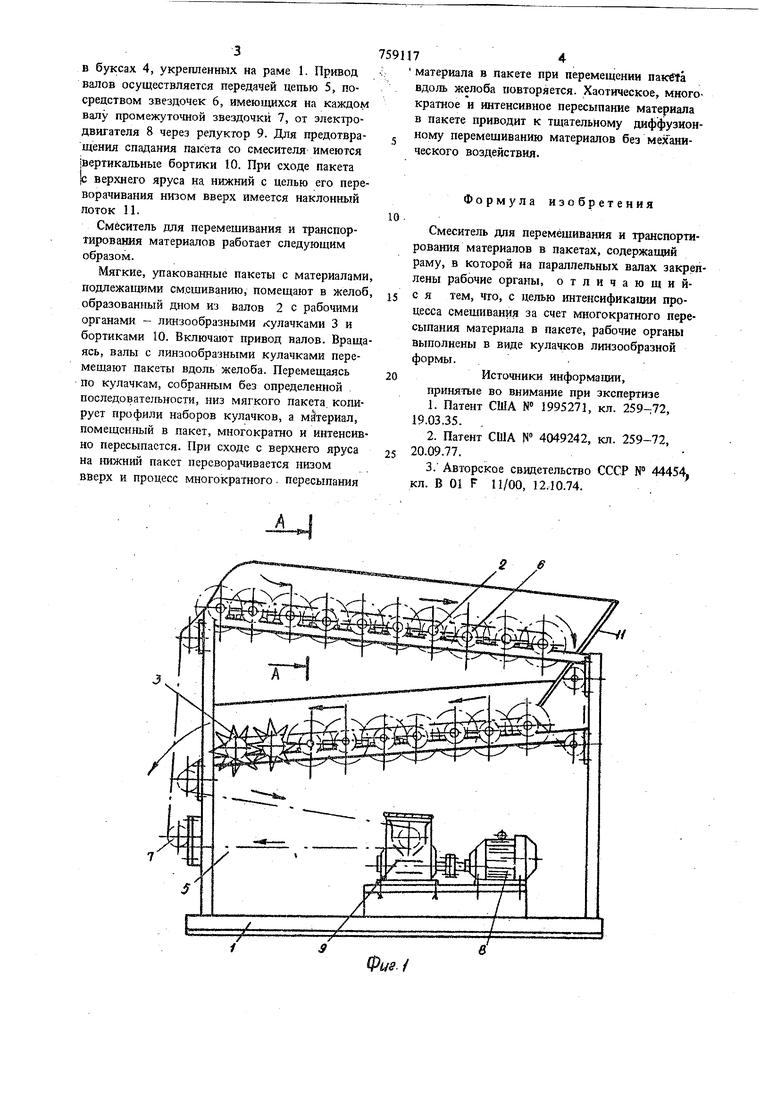

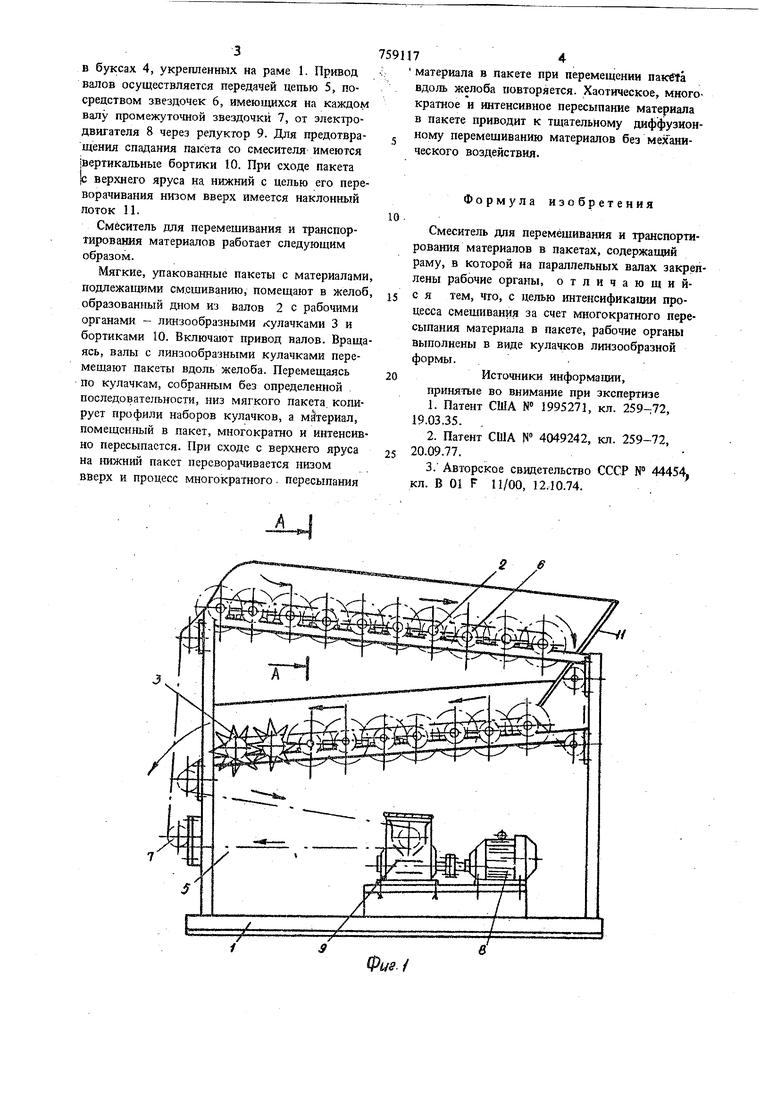

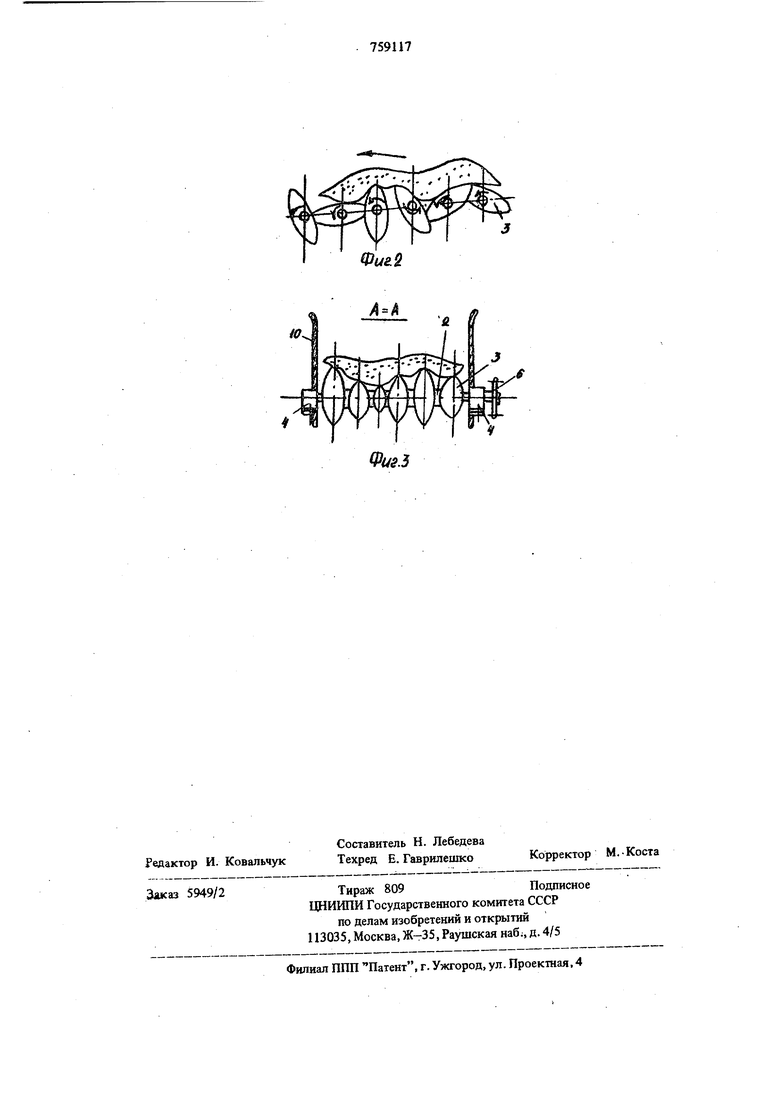

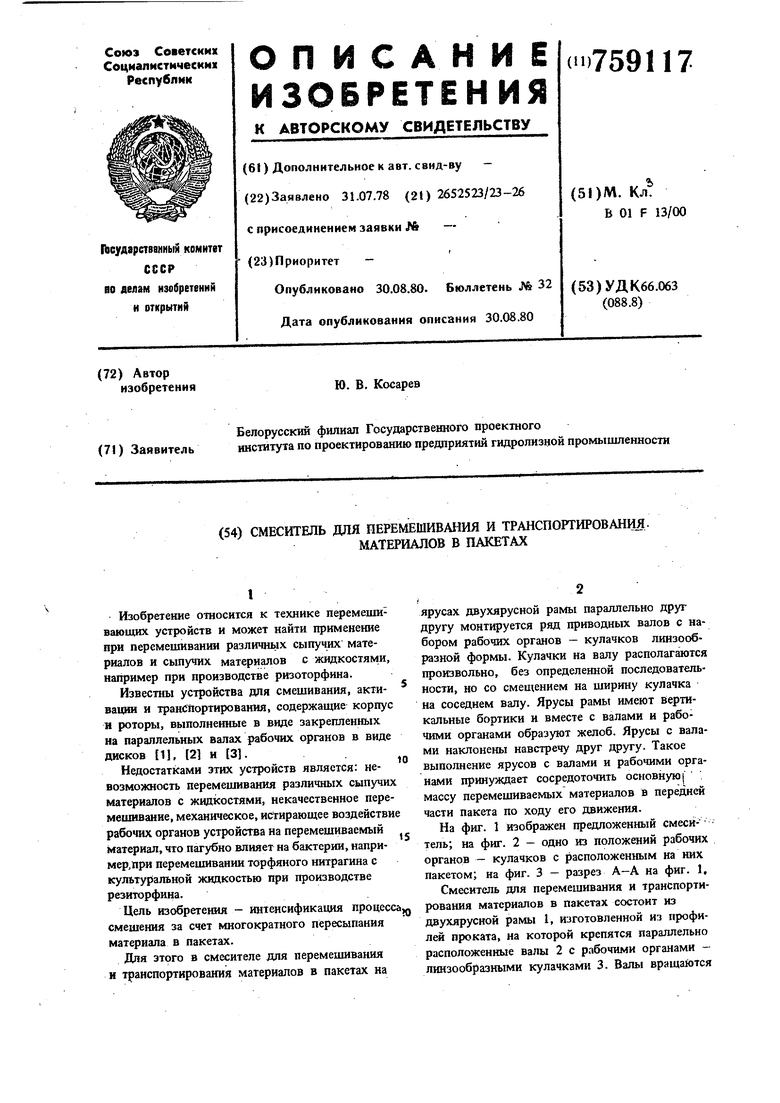

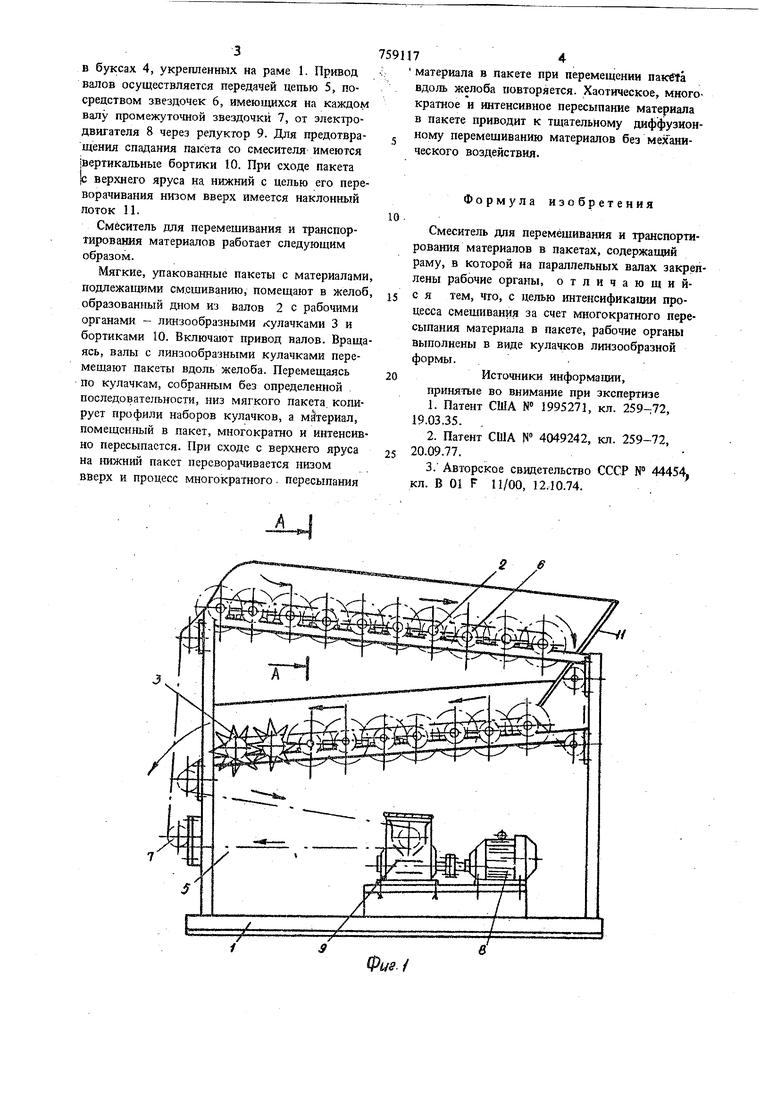

Изобретение относится к технике перемешивающих устройств и может найти применение при перемешивании различнь1Х сыпучих материалов и сыпучих материалов с жидкостями, например при производстве ризоторфина. Известш 1 устройства для смешивания, активации и транспортирования, содержащие корпус н роторы, выполненные в виде закрепленных на параллельных валах рабочих органов в виде дисков {11, 2 и 3. Недостатками этих устройств является: невозможность перемешивания различных сыпучих материалов с жидкостями, некачественное перемешивание, механическое, истирающее воздействи рабочих органов устройства на перемешиваемый материал, что пагубно влияет на бактерии, например.при перемешивании торфяного нитрагина с культуральной жидкостью при производстве резиторфина. Цель изобретения - интенсификация процесса смешения за счет многократного пересыпания материала в пакетах. Для этого в смесителе для перемешивания н транспортирования материалов в пакетах на ярусах двухярусной рамы параллельно друг другу монтируется ряд приводных валов с набором рабочих органов - кулачков линзообразной формы. Кулачки на валу располагаются произвольно, без определенной последовательности, но со смещением на ширину кулачка на соседнем валу. Ярусы рамы имеют вертикальные бортики и вместе с валами и рабочими органами образуют желоб. Ярусы с валами наклонены навстречу друг другу. Такое выполнение ярусов с валами и рабочими органами принуждает сосредоточить основную) массу перемешиваемых материалов в передней части пакета по ходу его движения. На фиг. 1 изображен предложенный смеситель; на фиг. 2 - одно из положений рабочих органов - кулачков с расположенным на них Пакетом; на фиг. 3 - разрез А-А на фиг. 1, Смеситель для перемешивания и транспортирования материалов в пакетах состоит ю двухярусной рамы 1, изготовла1ной из профилей проката, на которой крепятся параллельно расположенные валы 2 с рабочими органами линзообразными кулачками 3. Валы вращаются 3 в буксах 4, укрепленных на раме 1. Привод валов осуществляется передачей цепью 5, посредством звездочек 6, имеющихся на каждом валу промежуточной звездочки 7, от электродвигателя 8 через редуктор 9. Для предотвращения спадания пакета со смесителя имеются Вертикальные бортики 10. При сходе пакета JC верхнего яруса на нижний с целью его пере ворачивания низом вверх имеется наклонный лоток 11. Смеситель для перемешивания и транспортирования материалов работает следующим образом. Мягкие, упакованные пакеты с материалами подлежащими см.сшиванию, помещают в желоб образованный дном из валов 2 с рабочими органами - линзообразными кулачками 3 и бортиками 10. Включают привод налов. Враща ясь, валы с линзообразными кулачками перемещают пакеты вдоль желоба. Перемещаясь по кулачкам, собранным без определенной последовательности, низ мягкого пакета копирует профили наборов кулачков, а материал, помещенный в пакет, многократно и интенсив но пересыпается. При сходе с верхнего яруса на 1ШЖНИЙ пакет переворачивается низом вверх и процесс многократного. пересыпания 4 материала в пакете при перемещении пакета вдоль желоба повторяется. Хаотическое, многократное и интенсивное пересыпание материала в пакете приводит к тщательному диффузионному перемещиванию материалов без мех анического воздействия. Формула изобретения Смеситель для перемешивания и транспортирования материалов в пакетах, содержащий раму, в которой на параллельных валах закреплены рабочие органы, отличающкйс я тем, что, с целью интенсификации процесса смешивания за счет многократного пересьшания материала в пакете, рабочие органы выполнены в виде кулачков линзообразной формы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 1995271, кл. 259-72, 19.03.35. , 2.Патент США N 4049242, кл. 259-72, 20.09.77. 3. Авторское свидетельство СССР № 44454 кл. В 01 F П/00, 12.10.74.

to

.5

Авторы

Даты

1980-08-30—Публикация

1978-07-31—Подача