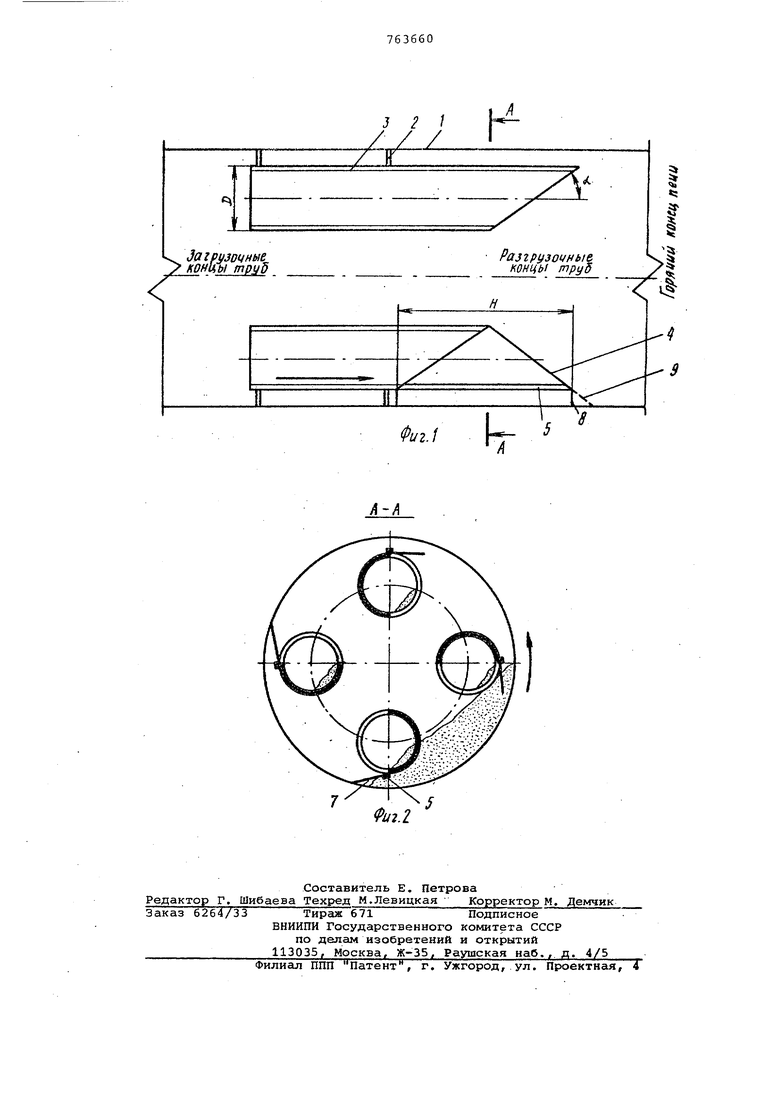

Изобретение относится к технике теплообмена во вреицающихся печах и может быть использовано в промышленности строительных материалов. Известны ячейковые, звеньевые и другие виды теплообменников, служащих для интенсификации теплообмена между горячими газами и сырьевой смесью . Их недостатком является иовьшакное пылеобразование, что снижает эффективность, так как много тепла выбрасывается вместе с пылью. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является теплообменник вращающейся печи, содержащий закрепленные равномерно по окружности печи параллельно ее оси трубы с загрузочными и разгрузо ными концами и размещенную между ко пусом печи и трубами шарнирную лопасть 2 . Недостатком известного теплообменника является повышенное пылеобраэование из-за высыпания материала по всей длине трубы, а следовательно, и снижение эффективности теплообмена. Цель изобретения - уменьшение пылеобразования и повышение эффективности теплообмена. Указанная цель достигается тем, что в теплообменнике вращгиощейся печи, содержащей закрепленные равномерно по окружности печи параллельно ее оси трубы с загрузочными и разгрузочными концами и размещенную между корпусом печи и трубами шарнирную лопасть, трубы выполнены замкнутыми по окружности, а скос выполнен винтовым по полной окружности трубы на расстоянии 4, равном 0,1-3 диаметрам трубы, при этом лопасть закреплена на части образующей трубы, соединяющей начало и конец винтового скоса. Сущность изобретения представлена на чертеже, где на фиг. 1 схематично показан продольный разрез теплообменника (в данном случае с цилиндрическими трубами)V на фиг. 2 - поперечный разрез теплообменника. В печи 1 равномерно по окружности на кронштейнах 2 расположены трубы 3, которые на полной окружности разгрузочного конца имеют винтовой скос 4

к оси трубы на длине, равной 0,1-3 максимсшьных диаметра трубы.

Высоту кронштейна 2 выбирают из условия обеспечения прохождения части материала внутри трубы 3, а части между трубой 3 и печью 1 для того, чтобы в теплообмене участвовали и внуренняя и внешняя поверхности трубы 3.

УГ.ОЛ винтового скоса 4 определяетс из условия отсутствия ссыпания с нее материала при его перемещении вдоль оси вследствие вращения и наклона печи 1 в сторону горячего конца.

Максимальный диаметр трубы 3 равен 0,05-0,3 внутреннего диаметра печи 1 и определяется тепловым расчетом.

На внешней стороне части образую-щей 5 трубы 3, соединяющей начало и конец винтового скоска 4, обращенной к корпусу печи 1 на шарнирах 6 закреплены лопасти 7, которые перекрывают зазор между этой образующей 5 корпусом печи 1 и могут выполняться с прямыми кромками 8 со стороны горячего конца печи 1 или скошенными 9, причем скос в этом случае выбирается равным углу скоса 4 трубы 3.

Работает теплообменник следующим образом.

Материал поступает через загрузочные концы внутрь труб 3 и вследствие наклона и вращения печи 1 с подъемом и пересыпанием перемещается к разгрузочному концу.

,.

При достижения разгрузочного коН ца трубы 3 материал не может ссыпаться через кромку винтового скоса 4, Tie. скос этой кромки выбирается таким, что он соответствует траектории перемещения материала внутри труб 3 при вращении последних в печи 1.При наклоне печи 1 материал будет перемещаться по винтовой линии, так как кроме перемещения по окружности материсш будет перемещаться и вниз.

При достижении материалом образую щей 5 (а это возможно только при ниж нем положении трубы 3 внутри печи 1) материал по лопасти 7 пересыпается на корпус печи 1 без ссыпания в поток газов и без пыления. При дальнейшем вращении печи 1 материал, находящийся между ее корпусом и лопастью 7, приподнимает последнюю и проходит под нею без пылеобразования.

Во втором варианте выполнения лопасть 7 имеет скошенную кромку 9, что исключает ссыпание материала в поток газов со стороны ее горячего конца, что имеет место при прямой кромке 8.

Применение данного теплообменника уменьшит пылеобразование и повысит эффективность теплообмена за счё исключения выноса тепла с пылью.

Формула изобретения Теплообменник вращающейся печи, содержащий закрепленные равномерно по окружности печи параллельно ее оси трубы с загрузочными и разгрузочными концами и размещенную между корпусом печи и трубами шарнирную лопасть, отличающийся тем, что, с целью уменьшения пылеобразования и повышения эффективное- ти теплообмена, трубы выполнены замкнутыми по окружности, а скос выполнен винтовым по полной окружности трбы на расстоянии, равном 0,1-3 диаметрам трубы, при этом лопасть закреплена на части образующей трубы, соединяющей начало и конец винтового скоса,.

Источники информации, принятые во внимание при экспертизе

1.Боганов А. И. Вращающиеся печи цементной промышленности, М.,Машностроение, 1965, с.116-120.

2.Авторское свидетельство СССР по заявке № 2626535/29-33,

кл. F 27 В 7/16, 12.06.78 прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник вращающейся печи | 1978 |

|

SU754182A1 |

| Теплообменник вращающейся печи | 1978 |

|

SU785622A1 |

| Теплообменник вращающейся печи | 1978 |

|

SU700760A1 |

| Теплообменник вращающейся печи | 1980 |

|

SU924481A2 |

| Теплообменное устройство вращающейся печи | 1978 |

|

SU705225A2 |

| Теплообменное устройство вращающейся печи | 1980 |

|

SU924483A1 |

| Теплообменник вращающейся печи | 1979 |

|

SU949304A2 |

| Теплообменник вращающейся печи | 1978 |

|

SU830095A2 |

| Теплообменное устройство вращающейся печи | 1976 |

|

SU613189A1 |

| Теплообменное устройство вращающейся печи | 1982 |

|

SU1073544A1 |

Авторы

Даты

1980-09-15—Публикация

1978-06-27—Подача