нитных свойств сплава. Ввиду имеюдихся случаев взрьша при плавке ФС 1 на закрытых печах эта марка ферросицилия из нового ГОСТа 1415-78 выведена и заменена ФС 20. Содержание хрома в этой марке находится в тех же пределах.

Для получения нужного состава чугуна необходимо дополнительно вводит марганец. Применение углеродистого ферромарганца вызывает большие трудности с получением стабильного состава чугуна по марганцу. Колебания по марганцу за счет неравномерного растворения составляют от 30, до 60%. Кроме того, из-за окислительной атмосферы 30-40% марганца угорает.

Целью изобретения является удешевление шихты за счет исключения использования при плавке ферросицили дефицитной железной стружки, исключения опасности взрыва в закрытой печи, облегчения хода пачи, повышение качества сплава за счет снижени в нем содержания хрома «С0,1%, введения в него марганца и снижения графитовой спели.

Поставленная цель достигается тем что, в шихту, содержащую железосодержащий материал, кокс, дополнительно введены бедная железо-марганцевая руда и известняк, а в качестве железосодержащего материала используют железистый кварцит при следующем соотношении компонентов, вес.%.

Железистый кварцит 44-58

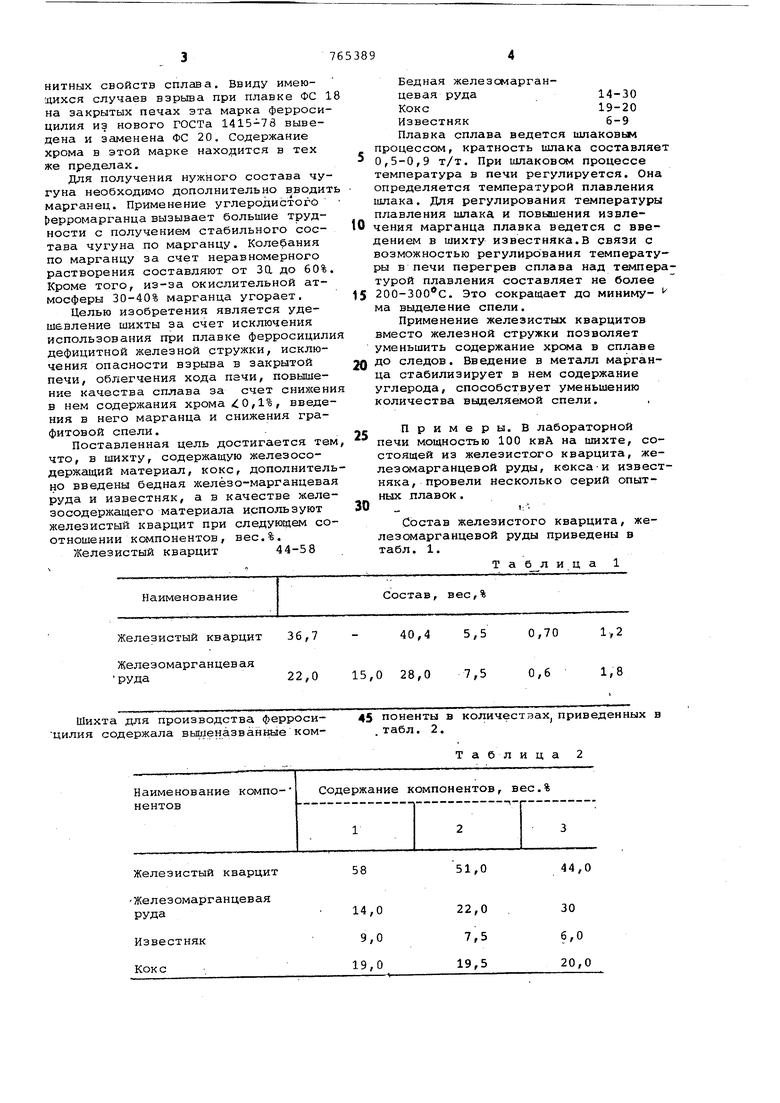

Наименование

Железистый кварцит 36,7 - 40,4 5,5

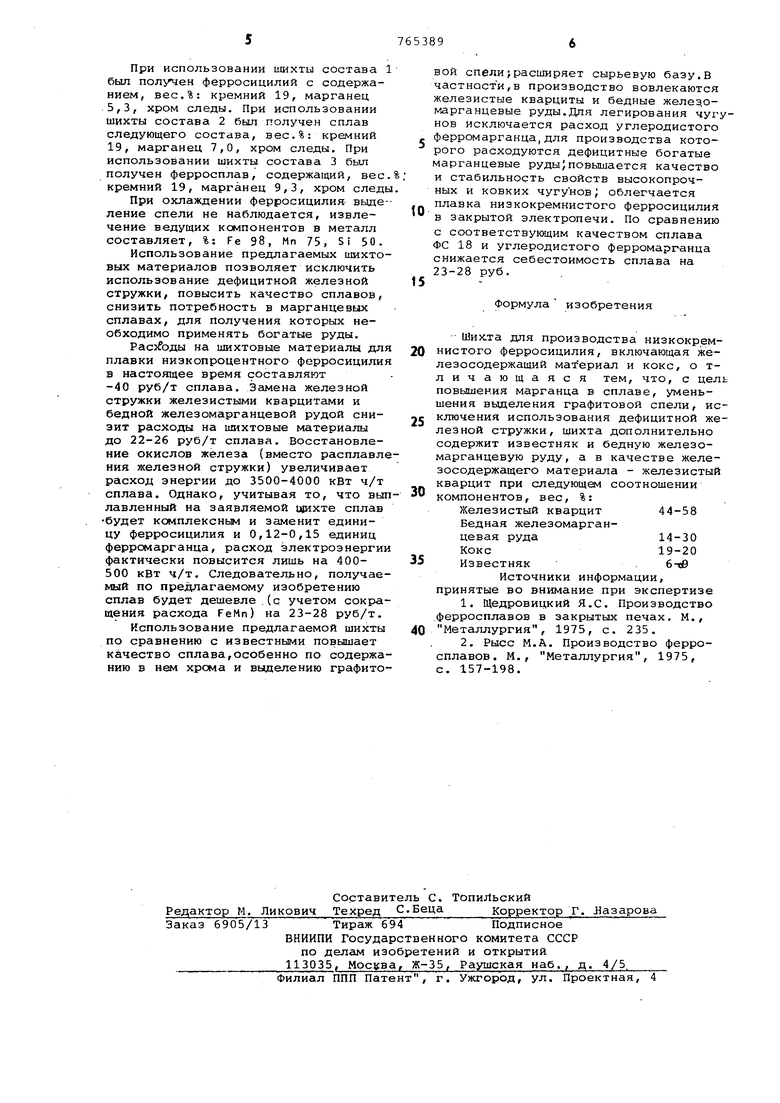

Железомарганцевая руда22,0 15,0 28,0 7,5 Шихта для производства ферросицилия содержала вышеназванные комБедная железомарганцевая руда14-30

Кокс19-20

Известняк6-9

Плавка сплава ведется шлаковые процессом, кратность шлака составляет 0,5-0,9 т/т. При шлаковсжл процессе температура в печи регулируется. Она определяется температурой плавления шлака. Для регулирования температуры плавления шлака и повышения извлечения марганца плавка ведется с введением в шихту известняка.В связи с возможностью регулирования температуры в печи перегрев сплава над температурой плавления составляет не более 5 200-300с. Это сокращает до минимума выделение спели.

Применение железистых кварцитов вместо железной стружки позволяет уменьшить содержание xpc,ia в сплаве 0 до следов. Введение в металл марганца стабилизирует в нем содержание углерода, способствует уменьшению количества выделяемой спели.

с Примеры.В лабораторной

печи мощностью 100 квА на шихте, состоящей из железистого кварцита, железсмарганцевой руды, кекса-и известняка, провели несколько серий опытных плавок.

0 V.

Состав железистого кварцита, железомарганцевой руды приведены в табл. 1.

Таблица 1

Состав, вес,%

0,70 1,2 0,6 1,8 45 поненты в количествах приведенных в .табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавки низкокремнистого ферросилиция | 1981 |

|

SU998567A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Шихта для выплавки ферромарганца | 1988 |

|

SU1574665A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

Железистый кварцит

Железомарганцевая руда

Известняк Кокс

51,0

44,0

22,0

30

7,5

6,0

19,5

20,0

При использовании шихты состава 1 был получен ферросицилий с содержанием, вес.%: кремний 19, марганец 5,3, хром следы. При использовании шихты состава 2 был получен сплав следующего состава, вес.%: кремний 19, марганец 7,0, хром следы. При использовании шихты состава 3 бьш получен ферросплав, содержащий, вес. кремний 19, марганец 9,3, хром следы

При охлаждении ферросицилия выделение спели не наблюдается, извлечение ведущих компонентов в металл составляет, %: Fe 98, Мп 75, Si 50.

Использование предлагаемых шихтовых материалов позволяет исключить использование дефицитной железной стружки/ повысить качество сплавов, снизить потребность в марганцевых сплавах, для получения которых необходимо применять богатые руды.

Расзйэды на шихтовые материалы для плавки низкопроцентного ферросицилия в настоящее время составляют -40 руб/т сплава. Зс1мена железной стружки железистыми кварцитами и бедной железомарганцевой рудой снизит расходы на шихтовые материалы до 22-26 руб/т сплава. Восстановление окислов железа (вместо расплавления железной стружки) увеличивает расход энергии до 3500-4000 кВт ч/т сплава. Однако, учитывая то, что выплавленный на заявляемой сплав будет комплексным и заменит единицу ферросицилия и 0,12-0,15 единиц ферромарганца, расход электроэнергии фактически повысится лишь на 400500 кВт ч/т. Следовательно, получаемый по предлагаемому изобретению сплав будет дешевле .(с учетом сокращения расхода FeMn) на 23-28 руб/т.

Использование предлагаемой шихты по сравнению с известными повышает качество сплава,особенно по содержанию в нем хрома и выделению графитовой спелиJрасширяет сырьевую базу.В частности,в производство вовлекаются железистые кварциты и бедные желез.омарганцевые руды.Для легирования чугунов исключается расход углеродистого ферромарганца,для производства которого расходуются дефицитные богатые марганцевые руды;повышается качество и стабильность свойств высокопрочных и ковких чугунов; облегчается плавка низкокремнистого ферросицилия

o в закрытой электропечи. По сравнению с соответствующим качеством сплава ФС 18 и углеродистого ферромарганца снижается себестоимость сплава на 23-28 руб.

5

Формула изобретения

Шихта для производства низкокрем0нистого ферросицилия, включающая железосодержащий материал и кокс, о тличающаяся тем, что, с цель повышения марганца в сплаве, уменьшения выделения графитовой спели, исключения использования дефицитной же5лезной стружки, шихта дополнительно содержит известняк и бедную железомарганцевую руду, а в качестве железосодержащего материала - железистый кварцит при следующем соотношении

0 компонентов, вес, %;

Железистый кварцит 44-58 Бедная железомарганцевая руда14-30

кокс19-20

5

Известняк, 6-вВ

Источники информации, принятые во внимание при экспертизе

1,Щедровицкий Я.С. Производство ферросплавов в закрытых печах. М., Металлургия, 1975, с. 235.

0

2,Рысс М.А. Производство ферросплавов, М., Металлургия, 1975, с. 157-198.

Авторы

Даты

1980-09-23—Публикация

1978-12-25—Подача