Изобретение относится к области черной металлургии, в частности к производству ферросплавов, а именно к созданию способов по совместной переработке окисленных и карбонатных железомарганцевых руд с получением марганцевых ферросплавов, отвечающих требованиям существующих на настоящее время ГОСТов и ТУ.

Марганцевые руды большинства российских месторождений относятся к бедным и фосфористым. Они обычно требуют сложных методов обогащения, а наличие в них высокого содержания фосфора существенно ограничивает сферу их потребления в связи с жесткими требованиями, предъявляемыми к качеству марганцевых ферросплавов по этому показателю.

Из технической литературы известно несколько способов, связанных с поиском оптимальных вариантов переработки бедных марганцевых руд, в частности руд Усинского и Порожинского месторождений, в составе которых присутствуют повышенные концентрации железа и фосфора и применение которых не позволяет напрямую в одну стадию получать стандартные марганцевые ферросплавы. В таблице 1 представлены химические составы марганцевых руд наиболее привлекательных российских месторождений.

окисленные руды

карбонатные руды

При глубоком обогащении этих руд гравитационными и рядом других методов с целью повышения концентрации ведущего элемента получается значительное количество мелкозернистых концентратов крупностью от 0 до 5 мм, непригодных по существующим технологиям для непосредственного использования в производстве марганцевых ферросплавов в дуговых электропечах. Их необходимо предварительно подвергнуть окускованию. При этом в обогащенной руде при росте содержания марганца сохраняется высокая удельная концентрация фосфора (Р/Мn>0,005) и перед выплавкой из нее марганцевых ферросплавов требуется их обесфосфоривание. Вместе с тем, в окисленных марганцевых рудах присутствуют высокие концентрации кремнезема (выше 10%), а в карбонатных - высокая основность (отношение CaO/SiO2>1), что также не позволяет эффективно использовать уже наработанные способы для переработки этих руд (концентратов). Для бесфлюсовой плавки необходимо иметь отношение фосфора к марганцу в концентрате менее 0,0031, а отношение железа к марганцу менее 0,125.

В таблице 2 приведены химические составы марганцевых концентратов, полученных при обогащении железомарганцевых руд Усинского месторождения рентгенорадиометрическим методом.

(Рожихина И.Д. и др. Проблемы применения марганцевых руд Кузбасса, доклад на международной конференции ферросплавщиков, сентябрь 2008 г., Москва).

Применительно к составам концентратов, представленных в таблице 2, вышеприведенные отношения не выдерживаются, следовательно, к их переработке требуются новые технологические подходы.

В настоящее время усиленно разрабатываются различные методы (химические, гидрометаллургические) для обесфосфоривания и снижения содержания железа в указанных концентратах, однако широкое вовлечение их в производство продолжает оставаться проблемой, требующей решения.

Из практики переработки аналогичных по составу марганцевых концентратов широко известны пирометаллургические способы их переработки, включающие две стадии:

первая - удаление фосфора методом плавки в электропечи при ограниченном расходе восстановителя с получением малофосфористого марганцевого шлака;

вторая - выплавка ферро- и силикомарганца с применением полученного на первой стадии малофосфористого марганцевого шлака.

Например, процесс «Strategic Udi», по которому получение жидкого металла осуществляют двухстадийным восстановлением пылеватых железомарганцевых руд, а также комплексных руд с селективным извлечением никеля, кобальта, хрома, марганца, фосфора, железа и титана. Применительно к переработке бедных железомарганцевых руд известный способ включает:

- восстановление окислов железа и фосфора углем при температуре 1100-1250°С во вращающейся трубчатой печи;

- приемный контейнер;

- загрузку горячей шихты в отражательную, а затем в дуговую печь, где сплавляют шихту и довосстанавливают оксиды железа и фосфор;

- доводку жидкого малофосфористого марганцевого шлака до ферро- или силикомарганца во второй электропечи.

На 1 тонну сухой руды (размер куска <12,5 мм, содержание марганца 12-13% и железа 15-20%) загружают 300 кг известняка и некоторое количество угля. При обжиге удаляется кристаллизационная вода и СО2, а большая часть железа восстанавливается до закиси железа. Горячую руду (1000-1200°С) загружают в отражательную печь, в которой при 1350°С происходит расплавление рудно-флюсовой смеси. Расплав заливают в первую электропечь, в которой при 1350°С осуществляется металлургическое обогащение рудно-флюсового расплава. Шлак, выпускаемый из печи, содержит 16-17% Мn и 1-2% Fe. Фосфористый чугун содержит 2%С, 0,1% Мn и 3,5% Р. Во второй электропечи получают углеродистый ферромарганец или силикомарганец. В обоих случаях в печь заливают жидкий марганцевый шлак из первой электропечи и дают углеродистый восстановитель с известью в первом случае или с кварцитом - во втором.

Способ предложен американским инженером М.Юди в 1955 году, разработан фирмами «Statedgic materials corp» США и «Anakonda» Канада, исследован в Ниагара-Фолс (Канада) на установке производительностью 50 т/сутки, включающая вращающуюся печь длиной 24,4 м и диаметром 1,37 м, отражательную и две электропечи по 1 мВ·А. Промышленное опробование способа проводили на заводе в г.Матансасе (Венесуэла).

(Патент США №2342564, приоритет от 15.08.1957 г., опубл. том. 1007, стр.66).

Недостатками известного способа являются:

- сложность аппаратурного оформления технологии;

- низкая удельная производительность агрегатов;

- затруднения в обслуживании, связанные с непрерывным налипанием тонких фракций руды на стенках вращающейся печи;

- высокие потери марганца на каждой стадии технологической схемы.

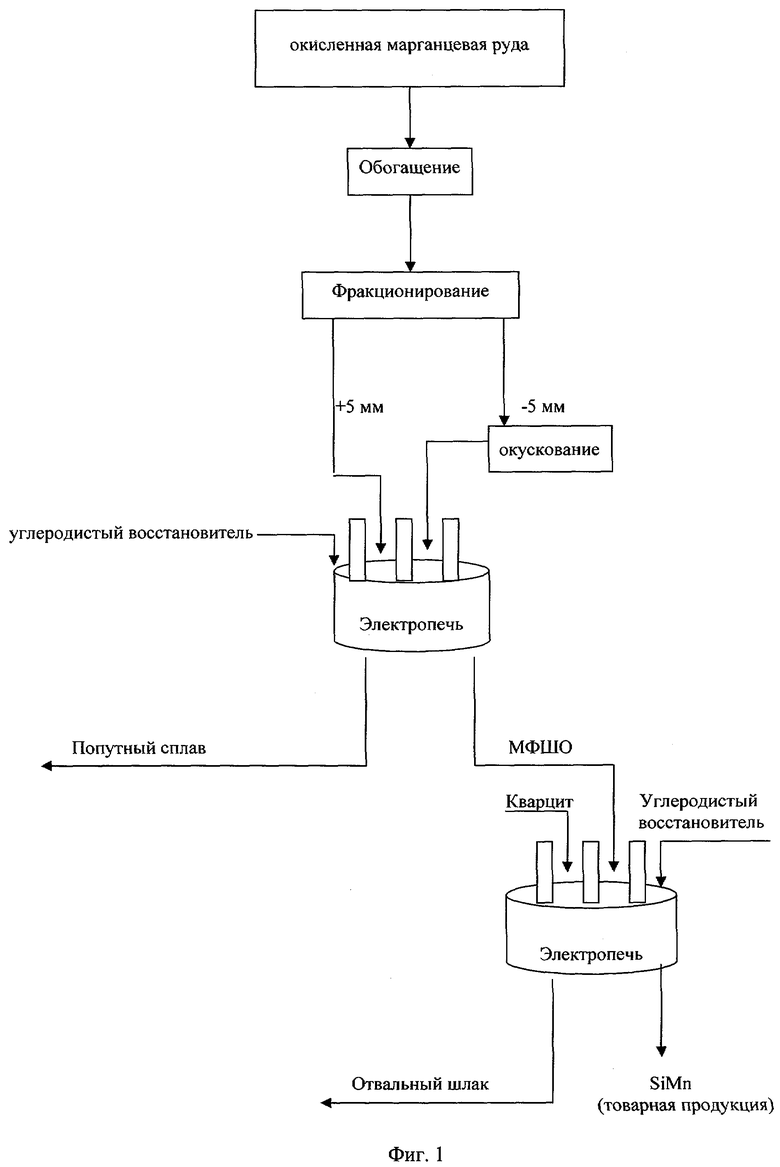

Известен также способ переработки бедных окисленных марганцевых руд, включающий их обогащение, фракционирование, окускование мелких фракций агломерацией, электроплавку с недостатком в шихте углеродистого восстановителя с получением малофосфористого шлака и выпуск продуктов плавки. В дальнейшем малофосфористый марганецсодержащий шлак используется для выплавки силикомарганца или углеродистого ферромарганца флюсовым процессом, а попутный сплав направляется в отвал. Малофосфористый марганцевый шлак (МФШО), полученный из оксидных концентратов (таблица 3), в котором содержится свыше 30% кремнезема при низком отношении CaO/SiO2, обычно применяют при выплавке силикомарганца (фиг.1).

(М.И.Гасик. Электрометаллургия марганца. Киев, изд. «Техника», 1979 г, стр.58-68; 119-132).

Выплавка силикомарганца ведется непрерывно на шихте, содержащей помимо малофосфористого шлака марганцевые концентраты (их количество в шихте определяется требованиями конечного содержания фосфора в силикомарганце), кварцит и углеродистый восстановитель. Анализ данных материального баланса выплавки силикомарганца массовой марки СМn17 показывает, что извлечение марганца из шлака в сплав не превышает 70%, а кремния 35-40% при практически полном (до 90%) переходе фосфора. Отвальный шлак силикомарганца имеет следующий химический состав: 49-52% SiO2; 12,2-14,5% CaO; 2,9-3,2% MgO; 13,4-15,3% Mn; 0,002-0,003% P; 0,5-0,6% S u 7,2-8,0% Аl2O3. Кратность шлака - 1,3-1,35. Практически весь объем шлака от производства силикомарганца идет в отвал.

Применять малофосфористый шлак, полученный из оксидных марганцевых концентратов, для выплавки углеродистого ферромарганца флюсовым процессом экономически нецелесообразно из-за необходимости введения в шихту значительного количества извести для связывания кремнезема в прочные силикаты кальция

(2CaO-SiO2), что дополнительно приводит к росту кратности шлака и, как следствие, к большим потерям с ним марганца (до 30-35%), снижению производительности электропечи и увеличенному расходу электроэнергии.

Недостатками известного способа являются:

- большие потери марганца с конечными шлаками из-за высокой их кратности и невозможность их целевого применения в дальнейшем;

- низкая производительность электропечи.

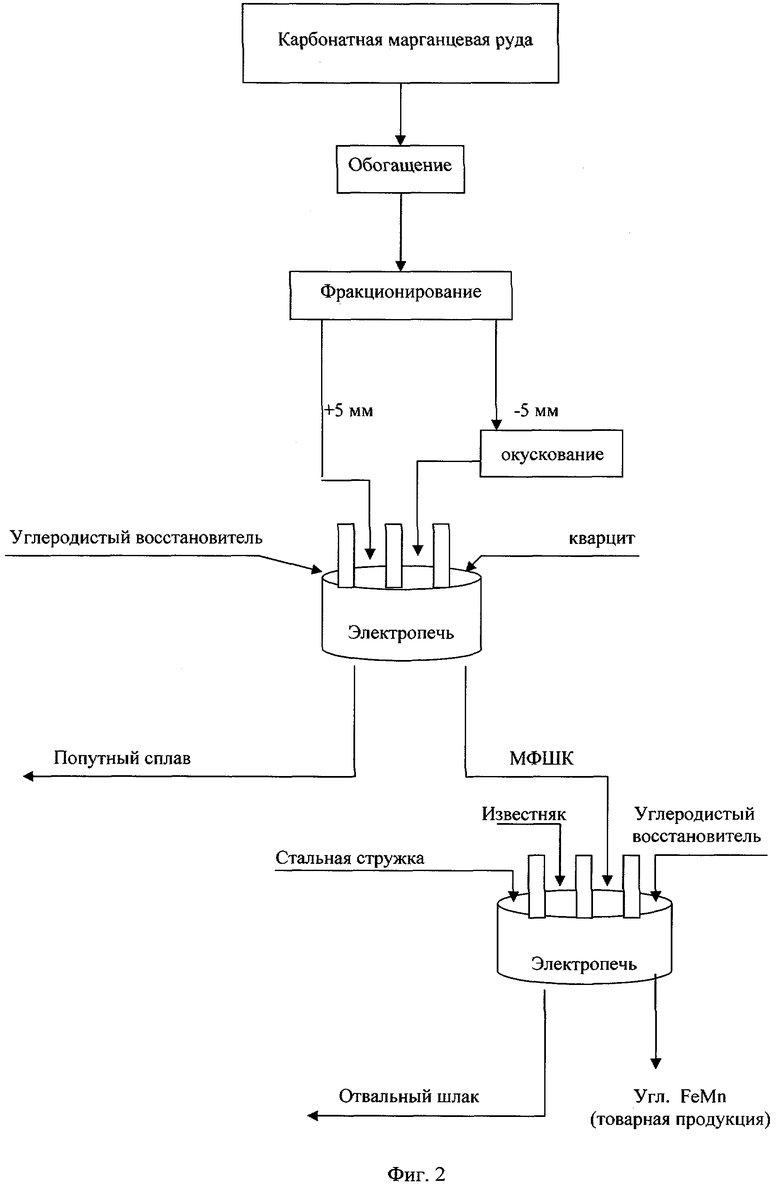

Известен способ переработки карбонатных руд на малофосфористый марганцевый шлак с последующим использованием его для выплавки ферромарганца.

(Известия высших учебных заведений. Черная металлургия, №4, 1967 г., стр.55-59).

Способ переработки карбонатных марганцевых концентратов с получением углеродистого ферромарганца представлен на фиг.2.

Выплавку углеродистого ферромарганца ведут непрерывным процессом с закрытым колошником на смеси малофосфористого шлака (таблица 4) и обожженного карбонатного концентрата (34,8% Mn; 9,25% Fe; 0,314% P; 17,0% SiO2; 12,2% CaO). В качестве восстановителя использовали коксик, а флюса - известняк. Дополнительно в состав шихты вводили древесную стружку.

Соотношение между малофосфористым шлаком карбонатным концентратом в шихте поддерживали как 50:50.

Получен металл состава: 77-79% Mn; 0,3-0,6% Si; 0,33-0,36% P; 6,5-7,0% С. Извлечение марганца - 67-77%. Кратность шлака - 1,9-2,05.

Расход сырья на 1 тонну (базовую), кг:

Эта информация взята нами в качестве ближайшего источника-прототипа.

Недостатками способа-прототипа переработки карбонатных марганцевых концентратов с получением углеродистого ферромарганца являются:

- низкое сквозное извлечение марганца в металл;

- высокая кратность шлака;

- низкая производительность.

Техническим результатом изобретения является повышение сквозного извлечения марганца за счет совместного использования малофосфористых шлаков, полученных из оксидных и карбонатных марганцевых концентратов, и улучшение качества ферросплавов.

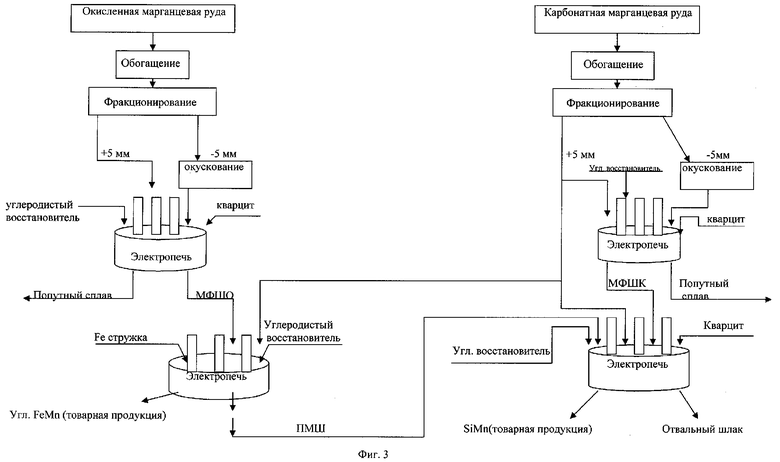

Указанный технический результат достигается тем. что в способе совместной переработки окисленных и карбонатных железомарганцевых руд с повышенным содержанием фосфора, включающем раздельное предварительное обогащение упомянутых руд с получением оксидных и карбонатных концентратов, фракционирование, отделение крупной и окускование мелкой фракции, выплавку из них малофосфористого шлака(МФШК), полученного из карбонатных концентратов, и малофосфористого шлака(МФШО), полученного из оксидного концентрата, использование последних при выплавке углеродистого ферро- и силикомарганца, выплавку углеродистого ферромарганца осуществляют бесфлюсовым процессом с использованием в качестве рудного сырья карбонатных концентратов и малофосфористого шлака (МФШО) с получением передельного марганцевого шлака, а выплавку силикомарганца осуществляют из шихты, состоящей из передельного марганцевого шлака от выплавки углеродистого ферромарганца, малофосфористого шлака (МФШК), кварцита и углеродистого восстановителя.

Сущность изобретения заключается в том, что выплавку углеродистого ферромарганца ведут не флюсовым процессом, как традиционно проводится на сырье невысокого качества с применением малофосфористого марганцевого шлака, а бесфлюсовым с получением передельного шлака. Для получения в передельном шлаке содержания марганца в пределах 27-30% предлагается выплавлять углеродистый ферромарганец по бесфлюсовой технологии с получением малофосфористого шлака (МФШО) с 47-49% Mn, который возможно получить только с использованием оксидного марганцевого концентрата.

На фиг.3 представлена предлагаемая схема способа совместной переработки окисленных и карбонатных руд, включающая операции обогащения, фракционирования, окускования с получением из них с помощью электропередела сначала двух составов малофосфористых шлаков (МФШО и МФШК), а затем с их использованием в конце способа двух товарных продуктов:

- углеродистый ферромарганец;

- товарный силикомарганец.

В качестве рудного сырья для выплавки малофосфористого шлака использовались оксидные и карбонатные марганцевые концентраты без предварительной их сушки и обжига. Химический анализ концентратов представлен в таблице 2.

При выплавке малофосфористого шлака в состав шихты дополнительно вводили небольшое количество кварцита (для обеспечения хорошей жидкоподвижности шлака и улучшения его качества по фосфору). Для МФШО - 6,5%, для МФШК - 14,5% от веса рудной части. В качестве углеродистого восстановителя использовали коксик.

В таблицах 5 и 6 представлены химические составы малофосфористых шлаков и попутно получаемого сплава. Шлаки были использованы при выплавке марганцевых ферросплавов. Попутный сплав складировался.

Углеродистый ферромарганец (фиг.3)

При выплавке углеродистого ферромарганца в качестве рудных материалов использовались следующие концентраты: карбонатный концентрат 1-го сорта; карбонатный концентрат 2-го сорта; МФШО.

Состав шихты,кг:

карбонатный концентрат 1-го сорта 1000

карбонатный концентрат 2-го сорта 921

МФШО 679

кокс 349

чугунная стружка 25

Подготовленная шихта через труботечки поступает на колошник электропечи. Через каждые 2 часа 40 минут осуществляется выпуск продуктов плавки в футерованный ковш и две шлаковни, установленных в ряд.

В результате плавки получают два продукта:

- углеродистый ферромарганец;

- передельный марганцевый шлак.

Разливка сплава осуществляется послойно в напольные изложницы и после остывания направляется на склад готовой продукции.

Передельный марганцевый шлак (ПМШ) после остывания направляется в отделение шлакопереработки, где он дробится до необходимой фракции и передается в бункера хранения для последующего использования при выплавке силикомарганца.

Удельный расход материалов, кг на 1 баз.т:

Выход передельного марганцевого шлака (28% Мn) составляет 1649 кг.

Расход электроэнергии - 5132 кВт·ч/т (определен расчетом).

Извлечение марганца в ферромарганец - 60%.

Переход марганца в шлак (ПМШ) - 36,46%.

Составы углеродистого ферромарганца и передельного шлака представлены в таблице 7 и 8.

Сквозное извлечение марганца (полезное его использование) составило 96,46% вместо 60-65% по известной технологии.

Весь объем выплавленного передельного марганцевого шлака (ПМШ) использовался при выплавке товарного силикомарганца.

Силикомарганец (фиг.3)

При выплавке силикомарганца в качестве рудного сырья применяли следующие карбонатные концентраты: карбонатный концентрат 2-го сорта; карбонатный концентрат 3-го сорта; передельный марганцевый шлак (ПМШ); МФШК.

В качестве кремнеземосодержащего сырья использовали кварцит, а восстановителя - коксик.

Состав шихты, кг:

Подготовка шихты, режим плавки, выпуск и разливка продуктов плавки оставался тем же, что и на углеродистом ферромарганце.

В результате плавок получаем два продукта: силикомарганец и отвальный шлак.

Разлитый по изложницам и охлажденный силикомарганец передается на склад готовой продукции, где он дробится, сортируется и направляется потребителю.

Отвальный шлак передается в отделение шлакопереработки и после дробления и фракционирования реализуется строительным организациям.

Удельный расход материалов, кг на 1 баз.т:

Расход электроэнергии - 6318 кВт·ч/т (определен расчетом);

Извлечение марганца - 73,79%.

Химические составы силикомарганца и отвального шлака представлены в таблицах 9 и 10, соответственно.

Ниже приведены примеры исполнения изобретения, не исключающие других в объеме формулы изобретения.

Пример 1

На двухэлектродной печи были проведены опыты по получению углеродистого ферромарганца бесфлюсовым процессом из малофосфористого марганцевого шлака, предварительно выплавленного из оксидных марганцевых концентратов (заявленный вариант) и выплавка углеродистого ферромарганца из того же шлака флюсовым процессом (известный вариант). В таблице 11 приведены усредненные химические составы марганцеворудного сырья, из которого выплавляли ферромарганец.

Опыты проводили на руднотермической электропечи (100 кВ·А) с целью получения показателей выплавки углеродистого ферромарганца из нового вида сырья.

В качестве рудных материалов применяли смесь из карбонатных концентратов 1-го и 2-го сорта и малофосфористого шлака (МФШО), а в качестве восстановителя - коксик.

Состав шихты, кг:

Печь работала ровно, распределение газов по колошнику было равномерным, электрорежим плавки - устойчивым. Вес металла от каждой плавки колебался от 9,5 до 10,3 кг, а шлака от 15,8 до 17,0 кг. Средневзвешенный химический состав металла и шлака представлен в таблице 12 (ферромарганец) и 13 (передельный марганцевый шлак).

Извлечение марганца в металл составляло в среднем 60,1%; переход марганца в шлак - 36,5%. Суммарное полезное использование марганца составило 96,6%.

Контрольные опыты по известному (флюсовому) способу проводили на той же печи на шихте, содержащей МФШО, известь, железную стружку и коксик. Максимальный показатель по извлечению марганца в ферромарганец показан на основности шлака 1,27 и составил 69,8%. Шлак с содержанием закиси марганца 15,1(11,6 Мn)% не находит дальнейшего применения из-за низкого содержания марганца и направляется в отвал, т.е. свыше 30% марганца теряется необратимо.

Пример 2

На шихте, состоящей из передельного марганцевого шлака состава (таблица 13), карбонатного концентрата 2-го сорта состава (таблица 11), МФШК состава (таблица 4), кварцита и коксика, в той же печи проводили опыты по выплавке силикомарганца марки СМn17.

Состав шихты, кг:

Проведено 5 плавок, получено 51,1 кг силикомарганца и 94 кг отвального шлака. Средневзвешенный состав металла и отвального шлака представлен в таблице 14 (силикомарганец) и таблице 15 (отвальный шлак).

Извлечение марганца в металл колебалось от 72,5 до 75,0%. Состав металла отвечал требования ГОСТа 4756-91.

Выполненными расчетами показано, что из 9,5 кг передельного марганцевого шлака (см. состав шихты) можно дополнительно получить около 2,8 кг силикомарганца.

Предлагаемый способ совместной переработки окисленных и карбонатных руд имеют существенные отличия от отечественных и зарубежных аналогов, в частности:

- выплавка углеродистого ферромарганца из малофосфористого шлака (МФШО) бесфлюсовым процессом с получением передельного марганцевого шлака (ПМШ);

- получение малофосфористого шлака (МФШК) из одних карбонатных концентратов.

По предлагаемому способу марганец теряется только с отвальными шлаками силикомарганца, в то время как по известному способу он теряется и со шлаком силикомарганца, и со шлаком углеродистого ферромарганца, то есть его потери составляют от 30 до 40%.

Изобретение может быть реализовано на ферросплавных предприятиях или отдельных цехах, специализирующихся на выплавке ферросплавов с марганцем.

Внедрение предлагаемого изобретения в промышленность позволит решить задачу рационального использования значительных запасов бедных марганцевых руд, в частности руд Усинского месторождения, переработка которых любыми другими способами в настоящее время не рентабельна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОБЕЗЖЕЛЕЗНЕННОГО МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 2005 |

|

RU2283352C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

Изобретение относится к области черной металлургии, в частности к производству ферросплавов, а именно к созданию способов по совместной переработке окисленных и карбонатных железомарганцевых руд с получением марганцевых ферросплавов. Способ включает раздельное предварительное обогащение упомянутых руд с получением оксидных и карбонатных концентратов, фракционирование, отделение крупной и окускование мелкой фракции, выплавку из них малофосфористого шлака (МФШК), полученного из карбонатных концентратов, и малофосфористого шлака (МФШО), полученного из оксидного концентрата, использование последних при выплавке углеродистого ферро- и силикомарганца, при этом выплавку углеродистого ферромарганца осуществляют бесфлюсовым процессом с использованием в качестве рудного сырья карбонатных концентратов и малофосфористого шлака (МФШО) с получением передельного марганцевого шлака, а выплавку силикомарганца осуществляют из шихты, состоящей из передельного марганцевого шлака от выплавки углеродистого ферромарганца, малофосфористого шлака (МФШК), кварцита и углеродистого восстановителя. Изобретение позволяет повысить сквозное извлечение марганца за счет совместного использования малофосфористых шлаков, полученных из оксидных и карбонатных марганцевых концентратов, и улучшить качество ферросплава. 15 табл., 3 ил.

Способ совместной переработки окисленных и карбонатных железомарганцевых руд с повышенным содержанием фосфора, включающий раздельное предварительное обогащение упомянутых руд с получением оксидных и карбонатных концентратов, фракционирование, отделение крупной и окускование мелкой фракции, выплавку из них малофосфористого шлака (МФШК), полученного из карбонатных концентратов, и малофосфористого шлака (МФШО), полученного из оксидного концентрата, использование последних при выплавке углеродистого ферро- и силикомарганца, при этом выплавку углеродистого ферромарганца осуществляют бесфлюсовым процессом с использованием в качестве рудного сырья карбонатных концентратов и малофосфористого шлака (МФШО) с получением передельного марганцевого шлака, а выплавку силикомарганца осуществляют из шихты, состоящей из передельного марганцевого шлака от выплавки углеродистого ферромарганца, малофосфористого шлака (МФШК), кварцита и углеродистого восстановителя.

| ГАСИК М.И | |||

| Электротермия марганца | |||

| - Киев: Техника, 1979, с.118-119 | |||

| РОЖИХИНА И.Д | |||

| и др | |||

| Проблемы применения марганцевых руд Кузбасса | |||

| Доклад на международной конференции ферросплавщиков, СибГИУ | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОМАРГАНЦА | 0 |

|

SU349732A1 |

| Способ получения ферромарганца | 1975 |

|

SU538033A1 |

| ОСЕДИАГОНАЛЬНЫЙ ШНЕКОВЫЙ НАСОС С АВТОМАТОМ РАЗГРУЗКИ РОТОРА ОТ ОСЕВОЙ СИЛЫ | 2007 |

|

RU2342564C1 |

Авторы

Даты

2009-11-27—Публикация

2008-11-20—Подача