(54) СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Способ получения ферромарганца | 1975 |

|

SU538033A1 |

| Способ получения марганцевых сплавов | 1981 |

|

SU1038366A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

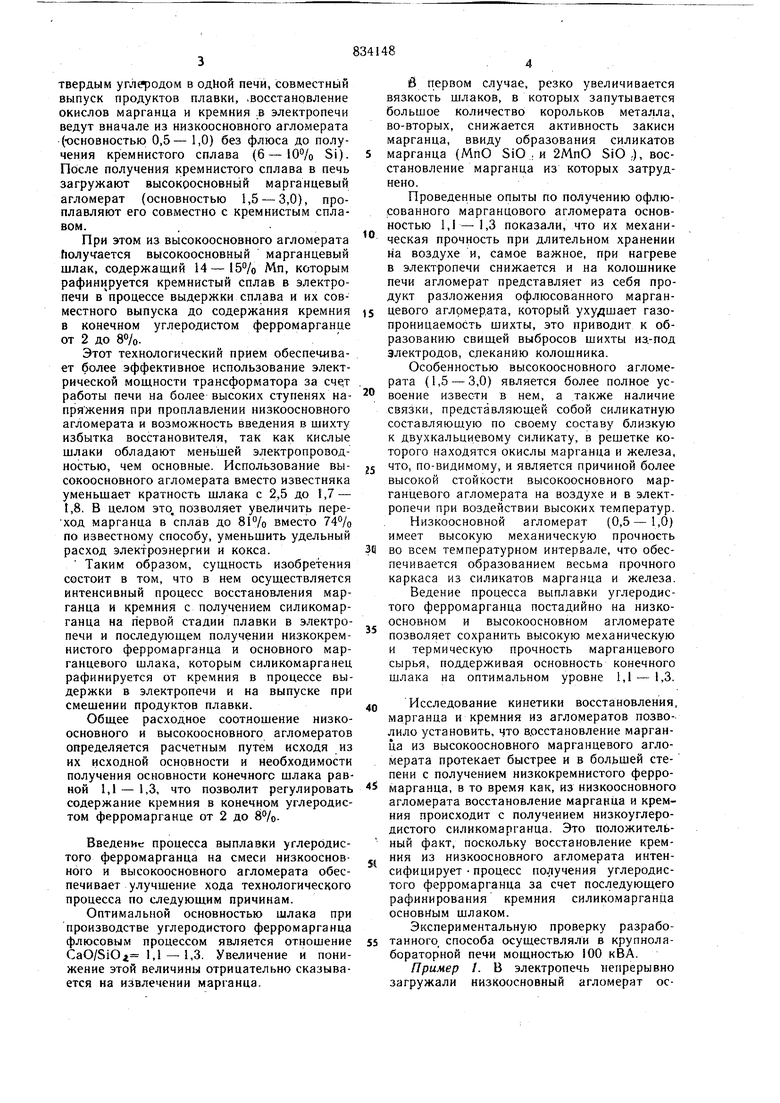

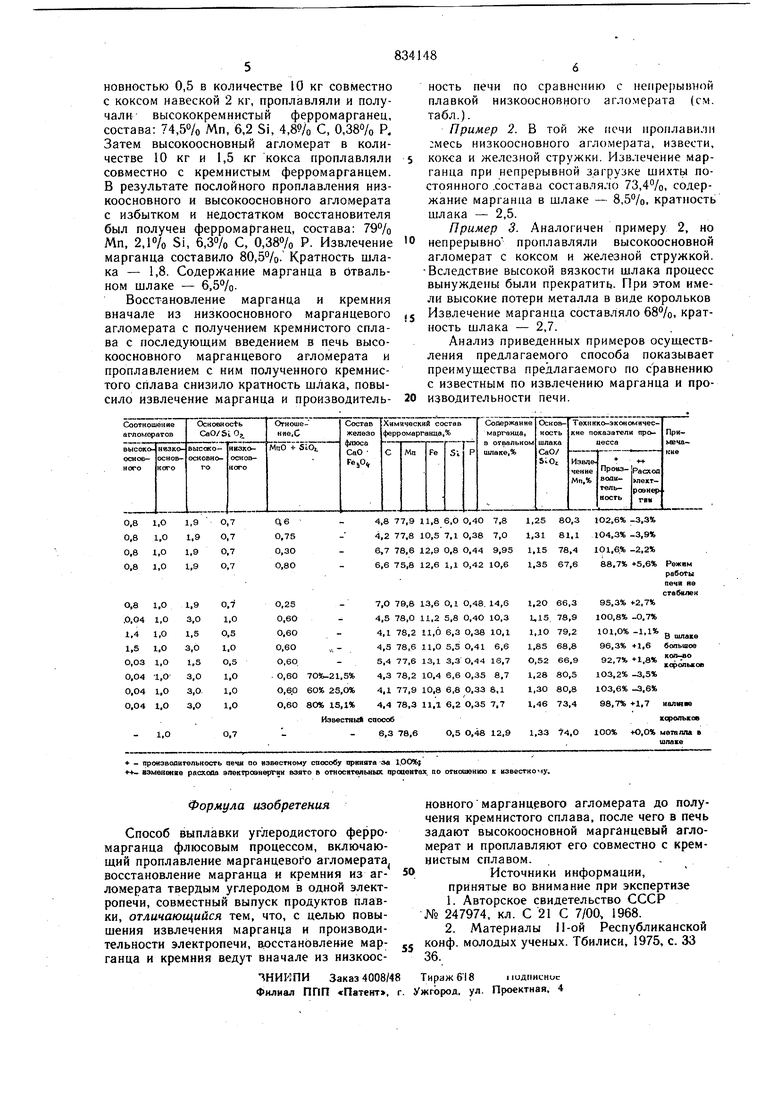

Изобретение относится к черной металлургии., а именно к производству ферросплавов. Известен способ получения углеродистого ферромарганца, включающий выплавку сплава одностадийным флюсовым процессом из смеси фосфористых марганцевых руд и марганцовистого железистого конвертерного шлака, взятых в отношении 3: 1 1. Недостатками известного способа являются низкая производительность процесса в результате использования в шихте марганцевой руды, содержащей марганец в виде высших окислов; низкое извлечение марганца в сплав, вызванное снижением активности закиси маргаяца, в результате плохого растворения извести в шлаковом расплаве при применении в качестве флюса конвертерного шлака; повыщенный расход кокса, обусловленный необходимостью восстановления марганца из соединений, в которых марганец имеет валентность выше двух. Наиболее близким к предлагаемому является способ получения-углеродистого ферромарганца флюсовым процессом из низкоосновного марганцевожелезистого агломерата, заключающийся в загрузке в электропечь смеси шихтовых компонентов, содержащей кроме агломерата известняк, кокс и железный концентрат, плавление за .один приём в электропечи всей шихтовой смеси, восстановление марганца и кремния и выпуск металла и шлака в ковш. Применение низкоосновного агломерата вместо неподготовленных марганцеворудных шихтовых компонентов повышает извлечение марганца на 1, и снижает удельный расход электроэнергии на 400 кВтч 2J. Недостатками способа являются низкая производительность печи; высокий расход электроэнергии, обусловленный необходимостью обжига известняка; низкое извлечение марганца, ввиду низкой активности закиси марганца в иизкоосновном агломерате (в нем 25 -30°/о свободных окислов марганца, остальной марганец находится в виде силикатов). Цель изобретения -ч повышение извлечения марганца и производительности электропечи. ., Поставленная цель достигается тем, что в известном-способе включающем проплавление марганцевого агломерата, восстановление марганца и кремния из агломерат твердым углеродом в одНой печи, совместнЕяй выпуск продуктов плавки, .восстановление окислов марганца и кремния .в электропечи ведут вначале из низкоосновного агломерата {основностью 0,5- 1,0) без флюса до получения кремнистого сплава (6-10% Si). После получения кремнистого сплава в печь загружают высокоосновный марганцевый агломерат (основностью 1,5 - 3,0), проплавляют его совместно с кремнистым сплавом. При этом из высокоосноБНОго агломерата йолучается высокоосновный марганцевый шлак, содержащий 14 - 15% Мп, которым рафини руется кремнистый сплав в электропечи впроцессе выдержки сплава и их совместного выпуска до содержания кремния в конечном углеродистом ферромарганце от 2 до 8%. Этот технологический прием обеспечивает более эффективное использование электрической мощности трансформатора за работы печи на более высоких ступенях напряжения при проплавлении низкоосновного агломерата и возможность введения в шихту избытка восстановителя, так как кислые шлаки обладают меньшей электропроводностью, чем основные. Использование высокоосновного агломерата вместо известняка уменьшает кратность шлака с 2,5 до 1,7 - 1,8. В целом это. позволяет увеличить переход марганца в сплав до 81% вместо 74% по известному способу, уменьшить удельный расход электроэнергии и кокса. Таким образом, сущность изобретения состоит в том, что в нем осуществляется интенсивный процесс восстановления марганца и кремния с получением силикомарганца на первой стадии плавки в электропечи и последующем получении низкокремнистого ферромарганца и основного марганцевого шлака, которым силикомарганец рафинируется от кремния в процессе выдержки в электропечи и на выпуске при смешении продуктов плавки. Общее расходное соотношение низкоосновного и высокоосновного агломератов определяется расчетны.м путем исходя из их исходной основности и необходимости получения основности конечного шлака равной 1,1 - 1,3, что позволит регулировать содержание кремния в конечном углеродистом ферромарганце от 2 до 8%. Введение процесса выплавки углеродистого ферромарганца на смеси низкоосновного и высокоосновного агломерата обеспечивает улучшение хода технологического процесса по следующим причинам. Оптимальной основностью шлака при производстве углеродистого ферромарганца флюсовым процессом является отношение CaO/SiO4 1,1 - 1,3. Увеличение и понижение этой величины отрицательно сказывается на извлечении марганца. 6 первом случае, резко увеличивается вязкость шлаков, в которых запутывается большое количество корольков металла, во-вторых, снижается активность закиси марганца, ввиду образования силикатов марганца (МпО SiO и 2МпО SiO .), восстановление марганца из которых затруднено. Проведенные опыты по получению офлюсованного марганцового агломерата основностью 1,1-1,3 показали, что их механическая прочность при длительном хранении на воздухе и, самое важное, при нагреве в электропечи снижается и на колошнике печи агломерат представляет из себя продукт разложения офлюсованного марганцевого агломерата, который ухудшает газопроницаемость шихты, это приводит к образованию свищей выбросов шихты из,-под электродов, слеканйю колошника. Особенностью высокоосновного агломерата (1,5 - 3,0) является более полное усвоение извести в нем, а также наличие связки, представляющей собой силикатную составляющую по своему составу близкую к двухкальциевому силикату, в решетке которого находятся окислы марганца и железа, что, по-видимому, и является причиной более высокой стойкости высокоосновного марганцевого агломерата на воздухе и в электропечи при воздействии высоких температур. Низкоосновной агломерат (0,5-1,0) имеет высокую механическую прочность во всем температурном интервале, что обеспечивается образованием весьма прочного каркаса из силикатов марганца и железа. Ведение процесса выплавки углеродистого ферромарганца постадийно на низкоосновном и высокоосновном агломерате позволяет сохранить высокую механическую и термическую прочность марганцевого сырья, поддерживая основность конечного шлака на оптимальном уровне 1,1 - 1,3. Исследование кинетики восстановления, марганца и кремния из агломератов позволило установить, что в.осстановление марганца из высокоосновного марганцевого агломерата протекает быстрее и в большей степени с получением низкокремнистого ферромарганца, в то время как, из низкоосновного агломерата восстановление марганца и кремния происходит с получением низкоуглеродистого силикомарганца. Это положительный факт, поскольку восстановление кремния из низкоосновного агломерата интенсифицирует процесс получения углеродистого ферромарганца за счет последующего рафинирования кремния силикомарганца основным шлаком. Экспериментальную проверку разработанного способа осуществляли в крупнолабораторной печи мощностью 100 кВА. Пример 1. В электропечь непрерывно загружали низкоосновный агломерат основностью 0,5 в количестве 10 кг совместно с коксом навеской 2 кг, проплавляли и получали высококремнистый ферромарганец, состава: 74,50/0 Мп, 6,2 Si, 4,89/о С, 0,38% Р. Затем высокоосновный агломерат в количестве 10 кг и 1,5 кг кокса проплавляли совместно с кремнистым ферромарганцем. В результате послойного проплавления низкоосновного и высокоосновного агломерата с избытком и недостатком восстановителя был получен ферромарганец, состава: 79% Мп, 2,1 «/о Si, 6,3% С, 0,38% Р. Извлечение марганца составило 80,5%. Кратность шлака - 1,8. Содержание марганца в Отвальном шлаке - 6,5%.

Восстановление марганца и кремния вначале из низкоосновного марганцевого агломерата с получением кремнистого сплава с последующим введением в печь высокоосновного марганцевого агломерата и проплавлением с ним полученного кремнистого сплава снизило кратность шлака, повысило извлечение марганца и производительность печи по сравнению с непрерывной плавкой низкоосновного агломерата (см. табл.).

Пример 2. В той же печи проплавили :месь низкоосновного агломерата, извести, кокса и железной стружки. Извлечение марганца при непрерывной загрузке шихты постоянного .состава составляло 73,4%, содержание марганца в шлаке - 8,5%, кратность шлака - 2,5.

Пример 3. Аналогичен примеру 2, но непрерывно проплавляли высокоосновной агломерат с коксом и железной стружкой. Вследствие высокой вязкости шлака процесс вынуждены были прекратить. При этом имели высокие потери металла в виде корольков

Извлечение марганца составляло 68%, кратность шлака - 2,7.

Анализ приведенных примеров осуществления предлагаемого способа показывает преимущества предлагаемого по сравнению с известным по извлечению марганца и производительности печи.

Авторы

Даты

1981-05-30—Публикация

1979-05-28—Подача