Настоящее изобретение относится к текстурированной нити с различной усадкой, обладающей превосходными свойствами на ощупь и внешним видом, характерными для натуральной кожи (далее по тексту: «замшеподобными свойствами»), при изготовлении которой можно выборочно достигать эффекта смешивания различных цветов в крашении (далее по тексту: «достигать меланжевого эффекта»), и к способу ее изготовления.

Синтетические волокна с очень хорошими физическими свойствами в течение продолжительного времени используют совместно с натуральными волокнами в качестве нитей для изготовления одежды. Но синтетические волокна обладают определенными недостатками, заключающимися в их холодности на ощупь и отсутствии мягкости.

К числу способов придания синтетическим волокнам мягкости на ощупь, свойственной натуральным волокнам, относится решение, связанное с созданием ультратонких синтетических волокон, линейная плотность которых (отдельной элементарной нити) составляет менее 1,0 денье. Так как ультратонкие синтетические волокна обладают свойствами на ощупь и функциональными качествами более высокого порядка, чем натуральные волокна, их легко изготавливать, легко перерабатывать и их можно выпускать как массовую продукцию по низкой стоимости, диапазон их использования становится все шире и шире.

В Европейском патенте ЕР 0352376 описана текстурируемая нить с различной усадкой, имеющая сформированные на поверхности петли А, В, С длиной 0,15 мм, 0,35 мм и 0,6 мм соответственно, а также способ производства такой нити.

Обычно способы изготовления ультратонких синтетических волокон включают прямой способ формования и сопряженный способ.

При прямом способе формования, из-за того что волокно непосредственно формуют продавливанием через фильеру, сложно изготавливать ультратонкое волокно линейной плотности менее 0,1 денье, и возникает ряд проблем на этапе отделки нити и в ткачестве.

В отличие от этого при сопряженном способе формования двухкомпонентную композитную нить изготавливают путем совместного формования различных полимеров, например композиции, состоящей из сложного полиэфира и полиамида, или композиции, состоящей из сложного полиэфира и сополимера сложного полиэфира, после чего элементарные нити (далее по тексту: «фибриллы») из компонента, из которого формуют волокно, получают путем их разъединения и отделения из двухкомпонентной композитной нити под воздействием физической или химической обработки в процессе после их изготовления. Таким образом, способ обладает преимуществами, заключающимися в том, что можно легко изготавливать ультратонкое волокно линейной плотностью менее 0,1 денье, причем это волокно легко сопрягать с другими волокнами; процессы отделки нити проходят хорошо, и нить технологична в ткачестве благодаря тому, что волокна отделяют и разъединяют в процессе после их изготовления.

Однако в случае использования только двухкомпонентной композитной нити, изготовленной путем сопряженного формования, для выработки тканей или трикотажных материалов, распущенность, объемность, драпируемость и прочность на продавливание ухудшаются. Более конкретно, в случае сопряженного формования волокна из композиции, состоящей из сложного полиэфира и сополимеризованного сложного полиэфира, из-за того что сополимеризованный сложный полиэфир экстрагируют в процессе уменьшения массы, между нитями ткани образуется пространство и, следовательно, существенно ухудшаются объемность, драпируемость и прочность на продавливание полученных тканей.

Для решения упомянутых проблем, возникающих при отдельном использовании ультратонкого синтетического волокна или двухкомпонентного композитного волокна, был широко изучен способ сопряжения ультратонкого синтетического волокна с другими волокнами.

Известные способы сопряжения двухкомпонентного композитного волокна с другими волокнами описаны в корейских выложенных заявках на патенты №1998-55564 и №1999-24801 (см. Фиг.2), в которых двухкомпонентное композитное волокно (С) в невытянутом состоянии вытягивают и подвергают ложной крутке, а затем подают в пневматическое текстурирующее сопло (14) вместе с высокоусадочной нитью (D) с одинаковой степенью опережения (приблизительно 1-5%), где их просто перепутывают (пневматически смешивают), используя сжатый воздух давлением 1-5 кгс/см2.

Согласно настоящему изобретению такую перепутанную нить с различной усадкой далее по тексту определяют как «сплетенную нить (СН)», изготовленную простым сплетением стержневой нити и декоративной нити в пневматическом текстурирующем сопле в условиях, при которых стержневую и декоративную нити подают с одинаковой степенью опережения, составляющей менее 5%, и при давлении сжатого воздуха менее 5 кгс/см2; и эта нить состоит из стержневой и декоративной нитей, просто сплетенных между собой с нерегулярными интервалами в продольном направлении нити (как показано на Фиг.4). Сплетенная нить (СН) имеет структуру, состоящую из компактной части (b) (см. Фиг.4) и объемной части (С), сформированных попеременно вдоль продольного направления нити.

Сплетенная нить (СН) с различной усадкой, изготовленная описанным выше способом, обладает тем преимуществом, что имеет очень высокую объемность благодаря разнице в усадке объемных ультратонких волокон и высокоусадочной нити. Сплетенная нить (СН) обладает очень высокой прочностью и драпируемостью благодаря наличию толстых элементарных нитей высокоусадочной нити, используемой в качестве стержневой нити. Однако в описанном выше способе, из-за того что невытянутую, двухкомпонентную композитную нить, слабую по физическим свойствам, одну вытягивают и подвергают ложной крутке, стабильность процесса существенно снижается при обычных условиях выполнения ложной крутки, и невозможно получить текстурированную нить, обладающую очень хорошей объемностью.

Например, в случае вытягивания и ложной крутки двухкомпонентной композитной нити, содержащей сложный полиэфир в качестве компонента, из которого формуют волокно, и сополимезированный сложный полиэфир в качестве экстрагируемого компонента, из-за того что тепловая стабильность сополимеризованного сложного полиэфира, используемого в качестве экстрагируемого компонента, уменьшается, неизбежно приходится поддерживать температуру на уровне, ниже типичной температуры нагрева, в результате чего не может быть произведена достаточная крутка (число кручений на единицу длины) при ложном кручении.

В результате этого объемность изготовленной текстурированной нити с различной усадкой оказывается существенно сниженной, т.е. снижена ее степень извитости (СИ%). Степень извитости - это отличительное физическое свойство, характеризующее объемность и качество нити при переработке после ее изготовления. Из-за более низкой степени извитости ультратонкое волокно не достаточно выступает над поверхностью нити, что приводит к невозможности получения тканей высокого качества.

В японской выложенной заявке на патент № Н7-126951 описан способ, при котором термопластичную комплексную нить (стержневую нить) и малоусадочную двухкомпонентную композитную нить (декоративную нить) соответственно подают в пневматическое текстурирующее сопло с одинаковой степенью опережения (приблизительно 1-5%) и затем просто сплетают (пневматически перепутывают), воздействуя сжатым воздухом давлением 1-5 кгс/см2, таким образом изготавливая перепутанную нить (СН) с различной усадкой. Однако перепутанные нити (СН), изготовленные обычными способами, имеют различную длину просто из-за различия в поведении в нагретом состоянии двух нитей, в результате чего они не могут обладать хорошими свойствами, имитирующими замшу, при изготовлении тканей или трикотажных материалов, так как дисперсность фибриллов понижена, хотя объемность выражена. Более конкретно, перепутанные нити (СН) с различной усадкой, изготовленные обычными способами, имеют форму, при которой фибриллы просто уплотнены с постоянным интервалом по длине перепутанной нити (см. Фиг.4).

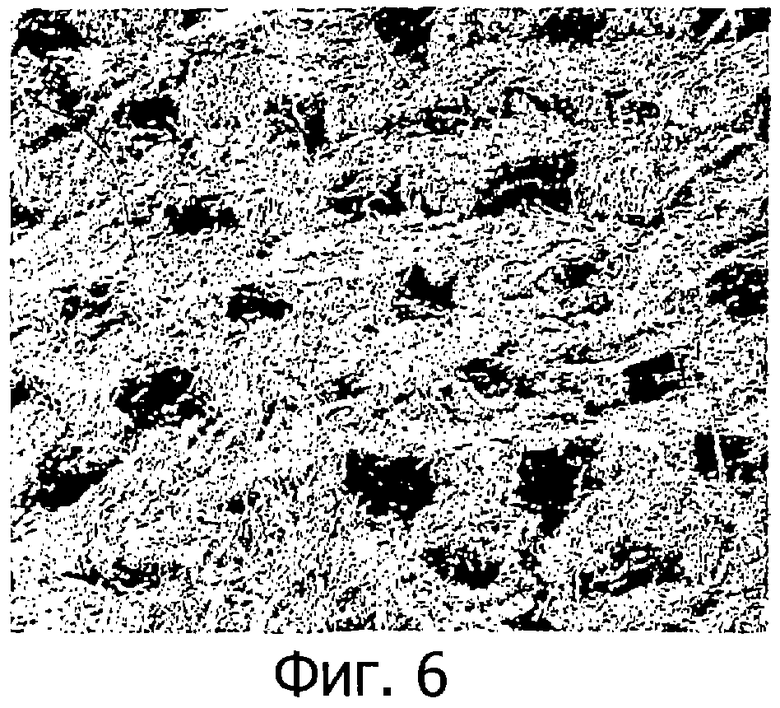

В результате этого сконцентрированные фибриллы оказываются не диспергированными в достаточной степени после изготовления ткани или трикотажного материала; длина ворса в перепутанной (концентрированной) части отличается от длины ворса в неперепутанной (неконцентрированной) части, и плотность ворса не регулярна. По этой причине при изготовлении ткани или трикотажного материала ворс агрегируется так, что частично просвечивается в глубине поверхность ткани или трикотажного материала, как показано на Фиг.6, и не может быть достигнута хорошая имитация замши.

Другим обычным широко распространенным способом является способ, в котором термопластичную комплексную нить (стержневую нить) и не двухкомпонентную композитную нить, а обычную малоусадочную комплексную нить (декоративную нить) подают в пневматическое текстурирующее сопло с различной степенью опережения (приблизительно 5-50%) и подвергают текстурированию сжатым воздухом давлением 6-16 кгс/см2, таким образом изготавливая текстурированную нить с различной усадкой.

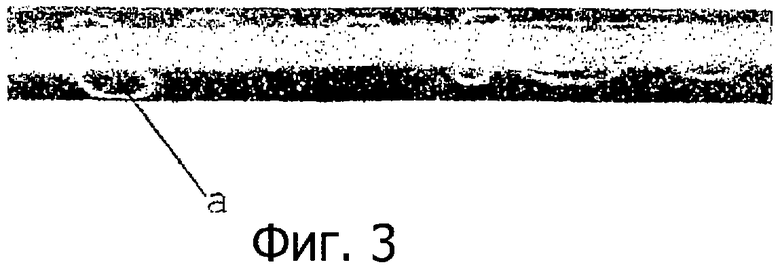

В настоящем изобретении такую текстурированную нить с различной усадкой в дальнейшем называют «пневмотекстурированной нитью» (ПТН), которую изготавливают путем текстурирования сжатым воздухом стержневой и декоративной нитей в пневматическом текстурирующем сопле при условии, когда стержневую и декоративную нити подают с различной степенью опережения порядка 5-50% и воздействуют сжатым воздухом давлением 6-16 кгс/см2, и в которой декоративная нить оплетена вокруг стержневой нити, как показано на Фиг.3, и на поверхности текстурированной комплексной нити образованы петли (а) из декоративной нити.

В изготовленной таким образом пневмотекстурированной нити (ПТН) (см. Фиг.3), хотя на ее поверхности сформированы петли, из-за того, что декоративная нить, из которой образованы петли, не является двухкомпонентной нитью, а представляет собой ультратонкое волокно, плотность ворса низкая, и дисперсии фибрилл не происходит при изготовлении ткани или трикотажного материала, в результате чего не может быть достигнута хорошая имитация замши.

Таким образом для преодоления упомянутых выше недостатков, имевших место в известных способах, было создано настоящее изобретение, технической задачей которого стало создание текстурированной нити с различной усадкой, которая могла бы обладать превосходными свойствами на ощупь и внешним видом при изготовлении ткани или трикотажного материала, благодаря очень хорошей дисперсности фибрилл, высокой плотности ворса и равномерности длины ворса после процесса пушения.

Другой задачей настоящего изобретения стало создание текстурированной нити с различной усадкой, обладающей очень хорошим меланжевым эффектом, когда она окрашена.

Еще одной задачей настоящего изобретения стало создание способа изготовления текстурированной нити с различной усадкой, обладающей превосходными свойствами, имитирующими замшу.

Данные технические задачи были решены за счет того, что в текстурированной нити с различной усадкой и превосходными свойствами, имитирующими замшу, согласно настоящему изобретению, по меньшей мере, один или два вида декоративной нити, которая является двухкомпонентной композитной нитью, содержащей элементарные нити линейной плотностью 0,001-0,3 денье, после разделения или экстрагирования экстрагируемого компонента, обвиты вокруг стержневой нити, которая является термопластичной комплексной нитью, причем на поверхности текстурированной нити сформировано 2-350 петель на метр длины двухкомпонентной композитной нити длиной по меньшей мере 1,0 мм, при этом свыше 95% этих петель из двухкомпонентной композитной нити имеет длину 1,0-2,5 мм.

Предпочтительно степень усадки в кипящей воде декоративной нити составляет 0-15%.

Предпочтительно степень усадки в кипящей воде стержневой нити составляет 5-50%.

Предпочтительно на поверхности нити сформированы 2-50 петель на метр длины стержневой нити длиной по меньшей мере 1,0 мм.

Предпочтительно линейная плотность стержневой нити составляет 1-8 денье.

Предпочтительно декоративная нить состоит, по меньшей мере, из двух видов компонентов, образующих волокно, обладающих различными свойствами при крашении.

Предпочтительно декоративная нить состоит из образующего волокно компонента из полиэфира и компонента, образующего полиамидное волокно.

Предпочтительно декоративная нить состоит из компонента, образующего волокно, и из экстрагируемого компонента.

Предпочтительно компонент, образующий волокно, и экстрагируемый компонент в декоративной нити соединяются вместе в длинные волокна «оболочка-ядро» или разделяются.

Предпочтительно декоративная нить содержит по меньшей мере два вида двухкомпонентных композитных нитей, каждая из которых состоит из компонента, образующего волокно, и из экстрагируемого компонента, причем компоненты, образующие волокно, обладают различными свойствами при крашении.

Предпочтительно декоративная нить содержит двухкомпонентную композитную нить, состоящую из компонента, образующего волокно из сложного полиэфира, и из экстрагируемого компонента, и двухкомпонентную композитную нить, состоящую из компонента, образующего полиамидное волокно, и из экстрагируемого компонента.

Предпочтительно прочность текстурированной нити с различной усадкой составляет 1,5-3,0 г/денье.

Предпочтительно равномерность (U%) текстурированной нити с различной усадкой составляет 0,5-1,0.

Предпочтительно прочность текстурированной нити с различной усадкой после разделения или экстрагирования экстрагируемого компонента повышается на 5-30% в сравнении с прочностью до разделения или экстрагирования экстрагируемого компонента.

Предпочтительно количество петель на поверхности текстурированной нити с различной усадкой увеличено в 8-170 раз в сравнении с количеством петель до разделения или экстрагирования экстрагируемого компонента.

Указанные технические задачи также решаются за счет того, что при способе изготовления текстурированной нити с различной усадкой и превосходными свойствами, имитирующими замшу, путем пневмотекстурирования декоративной нити и стержневой нити, согласно настоящему изобретению, по меньшей мере, один или два вида двухкомпонентной композитной нити подают в качестве декоративной нити в пневмотекстурирующее сопло со степенью опережения 10-60% с помощью первого питающего валика, причем двухкомпонентная композитная нить состоит из компонента, образующего волокно, и из экстрагируемого компонента или состоит по меньшей мере из двух видов компонентов, образующих волокно, и содержит элементарные нити линейной плотностью 0,001-0,3 денье после разделения или экстрагирования экстрагируемого компонента; при этом в то же самое время подают термопластичную комплексную нить в качестве стержневой нити в пневмотекстурирующее сопло со степенью опережения 5-55% с помощью второго питающего валика (2), при этом подают воду в устройство для подачи воды, расположенное между вторым питающим валиком и пневмотекстурирующим соплом, а затем декоративную и стержневую нити пневмотекстурируют посредством сжатого воздуха под давлением 6-16 кгс/см2 в пневмотекстурирующем сопле, подвергают тепловой обработке при температуре 130-210°С в полом нагревателе в состоянии, при котором степень опережения составляет 0-(-8)%, и наматывают в состоянии, при котором степень опережения составляет (-2)-(-12)%.

Предпочтительно удлинение стержневой нити составляет 25-45%.

Предпочтительно удлинение декоративной нити составляет 23-45%.

Предпочтительно декоративная нить состоит по меньшей мере из двух видов компонентов, образующих волокно и обладающих различными свойствами при крашении.

Предпочтительно декоративная нить состоит из компонента, образующего волокно из сложного полиэфира, и из компонента, образующего полиамидное волокно.

Предпочтительно декоративная нить состоит из компонента, образующего волокно, и из экстрагируемого компонента.

Предпочтительно декоративная нить включает в себя по меньшей мере два вида двухкомпонентных композитных нитей, каждая из которых состоит из компонента, образующего волокно, и из экстрагируемого компонента, причем компоненты, образующие волокно, обладают различными свойствами при крашении.

Предпочтительно декоративная нить содержит, по меньшей мере, одну двухкомпонентную композитную нить, состоящую из компонента, образующего волокно из сложного полиэфира, и из экстрагируемого компонента, и, по меньшей мере, одну двухкомпонентную композитную нить, состоящую из компонента, образующего полиамидное волокно, и из экстрагируемого компонента.

Предпочтительно окружная скорость первого питающего валика и второго питающего валика составляет 200-600 м/мин.

Предпочтительно воду, подаваемую к стержневой нити посредством устройства для подачи воды, деионизируют.

Кроме того, технические задачи настоящего изобретения решаются за счет создания ткани, сотканной из раскрытой текстурированной нити с различной усадкой, за счет создания кругловязаного трикотажа, выработанного из раскрытой текстурированной нити с различной усадкой, и за счет создания основовязаного трикотажного полотна, выработанного из раскрытой текстурированной нити с различной усадкой.

Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - схема процесса пневмотекстурирования согласно настоящему изобретению;

Фиг.2 - схема обычного процесса текстурирования с применением ложной крутки;

Фиг.3 - микроснимок, выполненный на электронном микроскопе, текстурированной нити с различной усадкой согласно настоящему изобретению;

Фиг.4 - микроснимок, выполненный на электронном микроскопе, обычной перепутанной нити с различной усадкой;

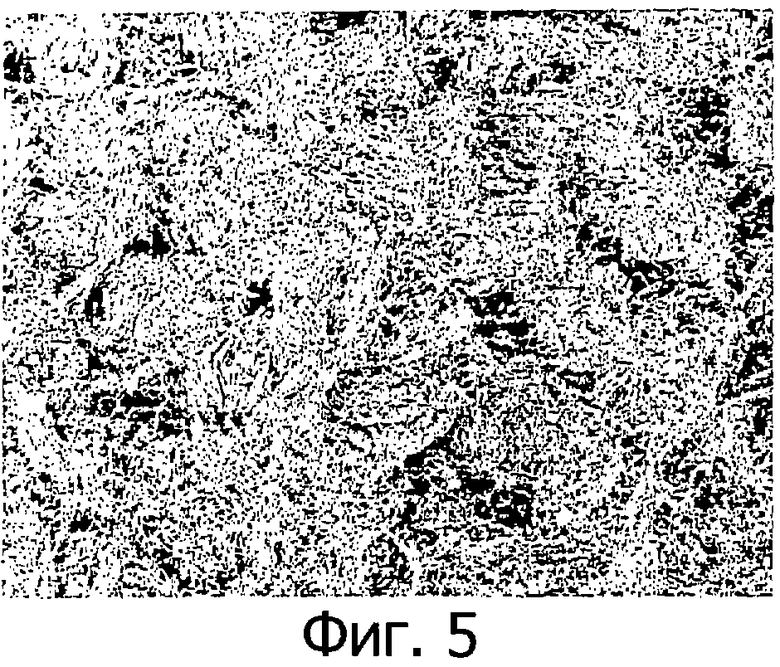

Фиг.5 - микроснимок, выполненный на электронном микроскопе, поверхности материала, сотканного из текстурированной нити с различной усадкой согласно настоящему изобретению;

Фиг.6 - микроснимок, выполненный на электронном микроскопе, поверхности материала, сотканного из обычной перепутанной нити с различной усадкой;

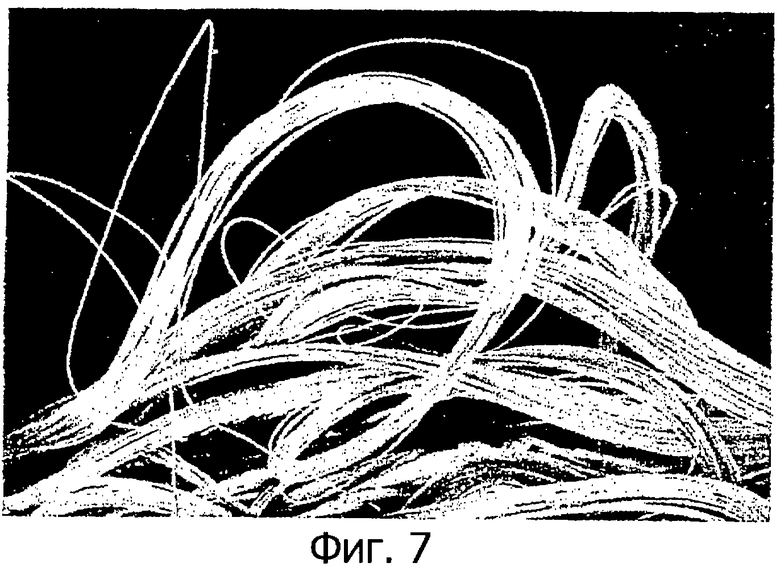

Фиг.7 - микроснимок, выполненный на электронном микроскопе, текстурированной нити с различной усадкой после уменьшения массы согласно настоящему изобретению;

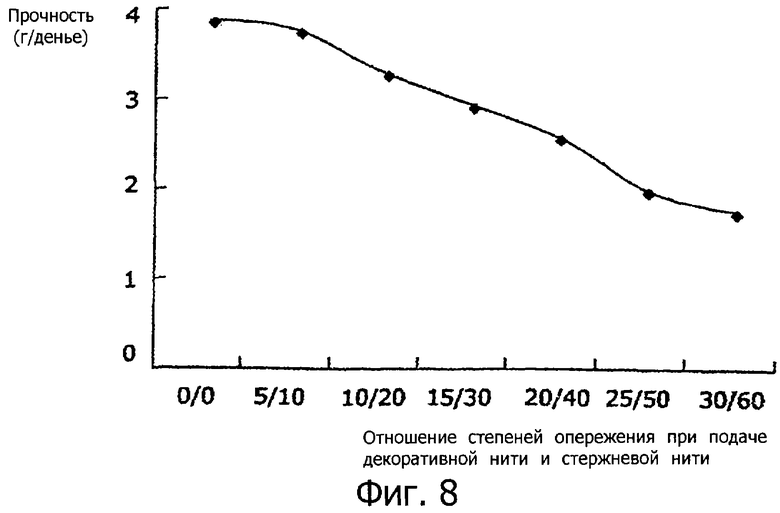

Фиг.8 - диаграмма зависимости прочности текстурированной нити с различной усадкой согласно настоящему изобретению от степени опережения при подаче;

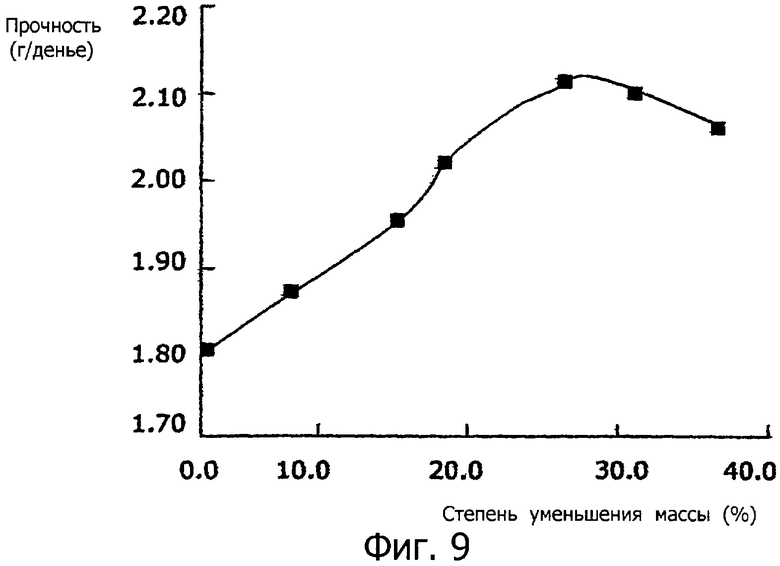

Фиг.9 - диаграмма зависимости прочности текстурированной нити с различной усадкой согласно настоящему изобретению от степени уменьшения массы.

В настоящем изобретении, как показано на Фиг.1, по меньшей мере один или два вида двухкомпонентной композитной нити, содержащей элементарные нити линейной плотностью 0,001-0,3 денье, после разделения или экстагирования экстрагируемого компонента, используют в качестве декоративной нити (А), а термопластичную комплексную нить используют в качестве стержневой нити (В), причем декоративную нить и стержневую нить соответственно подают в пневматическое текстурирующее сопло 3 посредством первого питающего валика 1 и второго питающего валика 2 так, что степень опережения декоративной нити по отношению к степени опережения стержневой нити составляет в пределах 1,2-4,0, и подвергают пневмотекстурированию при давлении сжатого воздуха 6-16 кгс/см2, изготавливая таким образом текстурированную нить с различной усадкой.

Более предпочтительно, чтобы стержневая нить (В) была увлажнена посредством использования устройства 4 для подачи воды перед подачей нити в пневмотекстурирующее сопло 3.

Степень опережения при подаче декоративной нити задают как разницу между окружной скоростью первого питающего валика 1 и окружной скоростью третьего питающего валика 5, а степень опережения при подаче стержневой нити задают как разницу между окружной скоростью второго питающего валика 2 и окружной скоростью третьего питающего валика 5.

Текстурированную нить с различной усадкой, подвергнутую пневмотекстурированию в пневматическом текстурирующем сопле 3, подвергают тепловой обработке в полом нагревателе 6 и после этого наматывают на приемный валик 8.

Если линейная плотность стержневой нити меньше 1 денье, то драпируемость тканей или трикотажных материалов ухудшается.

Если линейная плотность стержневой нити значительно выше 8 денье, то технологичность при переработке нити ухудшается, и существенно увеличивается неприятная эластичность, что приводит к ухудшению технологичности в швейном производстве и к снижению качества материалов. Таким образом, линейная плотность элементарных нитей стержневой нити предпочтительно должна составлять 1-8 денье.

Кроме того, если усадка стержневой нити в кипящей воде меньше 5%, то разница в усадке при тепловой обработке между стержневой нитью и декоративной нитью оказывается маленькой, и, таким образом, объемность и компактность снижаются, что, таким образом, осложняет получение готовых материалов с превосходными свойствами на ощупь и хорошим внешним видом. Если усадка значительно больше 50%, то на материалах образуются складки из-за чрезмерной усадки, и материалы становятся чрезмерно плотными, что ведет, таким образом, к ужесточению материалов и к неравномерности ворса по длине.

Таким образом, степень усадки стержневой нити в кипящей воде предпочтительно должна составлять 5-50%. Это объясняется тем, что разница в степени усадки при тепловой обработке между стержневой нитью и декоративной нитью имеет отношение к объемности и компактности изготавливаемых материалов.

Если удлинение стержневой нити меньше 25%, то технологичность при переработке нити и свойства нити при отделке могут ухудшаться. Если удлинение существенно больше 45%, то драпируемость материала может быть ухудшена. Таким образом, удлинение стержневой нити предпочтительно должно составлять 25-45%.

Для изготовления такой стержневой нити предпочтительно использовать способ, в котором сложный полиэфирный полимер сополимеризирован с третьим компонентом. Третий компонент включает двукарбоксильные кислоты, например себациновую кислоту, фталевую кислоту, изофталевую кислоту и т.д.; гликоли, например диэтиленгликоль, полиэтиленгликоль, неопентилгликоль и т.д.; бисфенол А, бисфенолсульфон и т.п.

Для обеспечения высоких усадочных свойств содержание сополимера в третьем компоненте предпочтительно должно быть больше 3 мол.%. Если содержание сополимера слишком большое, то ухудшаются процессы формования, и материалы становятся плохими из-за чрезмерной усадки. Таким образом, наиболее предпочтительно содержание сополимера менее 20 мол.%.

Температура плавления при испытаниях на дифференциальном сканирующем калориметре изменяется в соответствии с содержанием сополимера в третьем компоненте. Если температура плавления высокоусадочной стержневой нити согласно настоящему изобретению ниже 220°С, то стабильность процесса изготовления может быть низкой из-за тепловой нестабильности. Если температура плавления существенно выше 240°С, то усадка при тепловой обработке может быть снижена. Таким образом, температура плавления высокоусадочной стержневой нити более предпочтительно должна составлять 220-240°С при скорости изменения температуры 20°С/мин.

Между тем двухкомпонентная композитная нить (стержневая нить) состоит из компонента, образующего волокно, и из экстрагируемого компонента, или она состоит по меньшей мере из двух видов компонентов, образующих волокно и имеющих различные свойства при крашении, и, таким образом, линейная плотность элементарных нитей после разделения или экстрагирования экстрагируемого компонента составляет 0,001-0,3 денье. Компонент, образующий волокно, и экстрагируемый компонент могут быть сопряжены в длинные волокна «оболочка-ядро» или разделены. Двухкомпонентная композитная нить согласно настоящему изобретению включает все обычные композитные волокна, состоящие из компонента, образующего волокно, и экстрагируемого компонента.

Кроме того, согласно настоящему изобретению для достижения меланжевого эффекта в процессе крашения в качестве декоративной нити используют (i) двухкомпонентную композитную нить, состоящую по меньшей мере из двух видов компонентов, образующих волокно, с различными свойствами при крашении, или (ii) по меньшей мере два вида двухкомпонентных композитных нитей одновременно, причем каждая состоит из компонента, образующего волокно, и экстрагируемого компонента, причем компоненты, образующие волокно, обладают различными свойствами при крашении.

Более конкретно, в качестве декоративной нити используют (i) двухкомпонентную композитную нить, которая состоит из компонента, образующего волокно из сложного полиэфира, и компонента, образующего полиамидное волокно, причем каждый обладает различными свойствами при крашении, и их сопрягают, располагая бок о бок, или (ii) одновременно двухкомпонентную композитную нить, состоящую из компонента, образующего волокно из сложного полиэфира, и экстрагируемого компонента, и двухкомпонентную композитную нить, состоящую из компонента, образующего полиамидное волокно, и экстрагируемого компонента.

Если линейная плотность элементарной нити из компонента, образующего эту нить, после окрашивания или экстрагирования экстрагируемого компонента, существенно больше 0,3 денье, то в результате не может быть получен замшеподобный материал с хорошими свойствами на ощупь. Если линейная плотность элементарной нити меньше 0,001 денье, то ухудшаются технологичность нити при ее переработке, устойчивость к свету и стойкость к стирке, хотя свойства на ощупь становятся очень хорошими.

Степень усадки двухкомпонентной композитной нити (декоративной нити) в кипящей воде предпочтительно должна составлять менее 15%. Если степень усадки в кипящей воде существенно больше 15%, то разница в степени усадки декоративной нити и стержневой нити становится меньше и, таким образом, ухудшаются объемность и компактность материалов, что приводит к снижению качества материалов.

Кроме того, если удлинение декоративной нити меньше 23%, то технологичность при переработке нити и свойства нити при отделке ухудшаются. Если удлинение существенно больше 45%, то повышается прочность, и, таким образом, уменьшается способность к распушиванию, а также ухудшается равномерность ворса. Таким образом, удлинение декоративной нити более предпочтительно должно составлять 23-45%.

Компонент, образующий волокно, включает сложный полиэфир, полибутилентерефталат, полиамид и т.п., и в него могут быть введены добавки, например углеродная сажа. Экстрагируемый компонент включает сополимезированный сложный полиэфир, который сополимеризирован с изофталатом и/или полиалкиленгликолем.

Что касается двухкомпонентных композитных нитей, то к их числу относятся: нить, изготовленная по способу прямой вытяжки; вытянутая нить, изготовленная путем вытяжки невытянутой нити, и нить с ложной круткой, изготовленная путем ложной крутки вытянутой нити. Кроме того, в качестве двухкомпонентной композитной нити может быть использована нить с утолщенными и утоненными участками, изготовленная путем неравномерной вытяжки невытянутой нити.

На Фиг.1 изображен один пример устройства для изготовления текстурированной нити с различной усадкой согласно настоящему изобретению. Декоративную нить (А) и стержневую нить (В) соответственно подают питающими валиками 1 и 2 с различной степенью опережения; и декоративную нить (А), и стержневую нить (В), подаваемые питающими валиками, подвергают пневмотекстурированию в пневмотекстурирующем сопле.

Причина, по которой стержневую и декоративную нити подают различными питающими валиками, заключается в том, что требуется стержневую нить (В) располагать в центре текстурированной нити и понуждать декоративную нить (А) «плавать» по поверхности текстурированной нити в виде петель (а), как показано на Фиг.3, за счет различной степени опережения при подаче декоративной нити и стержневой нити.

В это время степень опережения при подаче декоративной нити задают в пределах 10-60%, а степень опережения при подаче стержневой нити задают в пределах 5-55%. Если степень опережения при подаче декоративной нити очень небольшая, то на поверхности текстурированной нити не образуются петли, и поэтому, как и в известных технологиях, декоративная и стержневая нити просто имеют форму пневмотекстурированной нити, в результате чего снижается качество тканей или трикотажных материалов при применении таких нитей. Если степень опережения при подаче стержневой нити слишком высока, то может ухудшаться технологичность при отделке нити и при переработке ее в ткачестве из-за большого количества длинных петель на поверхности текстурированной нити.

Степень опережения при подаче декоративной нити и стержневой нити определяют отношением окружных скоростей первого и второго питающих валиков 1 и 2 к окружной скорости третьего питающего валика 5. А именно, степень опережения при подаче декоративной и стержневой нитей, превышающая 0%, означает, что окружная скорость первого и второго питающих валиков 1 и 2 больше окружной скорости третьего питающего валика 5.

В это время окружную скорость первого и второго валиков 1 и 2 предпочтительно задают на уровне около 200-600 м/мин. Если окружная скорость существенно превышает 600 м/мин, то уменьшается продолжительность периода времени, в течение которого декоративная и стержневая нити соприкасаются с воздухом в процессе пневмотекстурирования, в результате чего форма петель становится хуже, и ухудшаются свойства нити при отделке из-за увеличения натяжения, вызванного высокоскоростной проводкой. Следовательно, чем ниже окружная скорость, тем лучше формируются петли равномерной плотности на текстурированной нити с различной усадкой. Но если окружная скорость слишком низка, то снижается производительность.

До подачи стержневой нити в пневмотекстурирующее сопло 3, более конкретно, с помощью устройства 4 для подачи воды, расположенного между вторым питающим валиком 2 и пневмотекстурирующим соплом 3, на стержневую нить подают достаточное количество воды. В это время более предпочтительно использовать деионизированную воду, которая не содержит двухвалентной неорганической соли, например, двухвалентного кальция, двухвалентного магния и т.д.

В это время, если отношение степеней опережения при подаче декоративной и стержневой нитей меньше 1,2, то стержневая нить, а также и декоративная нить поднимаются на поверхности в форме петель, таким образом, ухудшая свойства нити на ощупь. Если отношение степеней опережения при подаче больше 4,0, то существует риск того, что петли на поверхности текстурированной нити могут быть неравномерными. Таким образом, отношение степеней опережения при подаче декоративной нити и стержневой нити предпочтительно должно составлять около 1,2-4,0.

Между тем, давление сжатого воздуха, посредством которого стержневую и декоративную нити подвергают пневмотекстурированию, составляет около 6-16 кгс/см2. Если давление сжатого воздуха ниже 6 кгс/см2, то на поверхности текстурированной нити с различной усадкой не образуются петли (а) из декоративной нити, как показано на Фиг.3, а декоративная и стержневая нити просто имеют форму неравномерно текстурированных в продольном направлении текстурированной нити с различной усадкой, что, таким образом, ведет к ухудшению замшеподобных свойств изготавливаемых тканей или трикотажных материалов, как показано на Фиг.4. Если давление сжатого воздуха выше 16 кгс/см2, то декоративная и стержневая нити повреждаются сжатым воздухом слишком высокого давления, в результате чего ухудшаются физические свойства текстурированной нити с различной усадкой.

Если отношение масс двухкомпонентной композитной нити, используемой в качестве декоративной нити, и термопластичной комплексной нити, используемой в качестве стержневой нити, меньше 0,8, то отношение стержневой нити становится больше, что ведет к повышению возможности подъема стержневой нити в виде ворсовых волокон. Если отношение масс больше 6,0, то общая сила усадки стержневой нити уменьшается, что ведет, таким образом, к уменьшению объемности. Следовательно, отношение масс декоративной нити и стержневой нити более предпочтительно должно составлять 0,8-6,0.

Кроме того, текстурированную нить с различной усадкой, подвергнутую текстурированию посредством использования сжатого воздуха, как это описано выше, подвергают тепловой обработке в полом нагревателе 6 и затем наматывают. При упомянутой выше тепловой обработке степень опережения при подаче задают в пределах 0-(-8)%, а температуру - в пределах 130-210°С.

При упомянутой выше тепловой обработке степень опережения при подаче определяют отношением окружной скорости третьего питающего валика 5 к окружной скорости четвертого питающего валика 7. А именно, степень опережения при подаче, имеющая отрицательное значение, меньшее 0%, во время тепловой обработки означает, что окружная скорость четвертого питающего валика 7 больше окружной скорости третьего питающего валика 5.

Петли на текстурированной нити, образованные в результате пневмотекстурирования в пневмотекстурирующем сопле 3, находятся в тепловом и физическом отношении в нестабильном состоянии, и требуется их стабилизация. Если температура при тепловой обработке ниже 130°С, то нить не достаточно термообработана, и поэтому петли изменяются во время крашения, что ведет к ухудшению качества материалов. Если температура при тепловой обработке выше 210°С, то повышается жесткость из-за чрезмерной тепловой обработки, что ведет к снижению возможности получения материалов, мягких на ощупь.

Кроме того, если при тепловой обработке степень опережения меньше -8%, то увеличивается натяжение, и поэтому петли, образованные во время пневмотекстурирования, не сохраняются. Это приводит к уменьшению объемности, увеличению глянцевитости и увеличению ориентированной кристаллизации, что приводит к ухудшению свойств при крашении. Кроме того, если при тепловой обработке степень опережения больше 0%, то ухудшается процесс транспортирования нити из-за малого натяжения, повышается обрывность нити из-за того, что нити соприкасаются с поверхностью полого нагревателя, и возникают проблемы, связанные с ухудшением качества, например, появляются опаленные места.

Подвергнутую таким образом тепловой обработке нить с различной усадкой наматывают при условии, что степень опережения при подаче находится в пределах (-2)-(-12)%. Если степень опережения при подаче выше -2%, то уменьшается жесткость нитей, наматываемых на бумажную трубку, и ослабляется компактность нитей, что ведет к коллапсу слоев нитей при их переработке в ткачестве с высокой скоростью. С другой стороны, если степень опережения при подаче ниже -12%, то увеличивается жесткость нитей, наматываемых на бумажную трубку, ухудшаются условия намотки, увеличивается компактность нитей, что ведет к ухудшению разделяемости нитей в процессе ткачества.

В описанном выше процессе намотки степень опережения при подаче определяют окружной скоростью третьего питающего валика 5 и приемного валика 8. А именно, степень опережения при подаче, имеющая отрицательное значение, меньшее 0%, во время намотки означает, что окружная скорость приемного валика 8 больше окружной скорости третьего питающего валика 5.

Изготовленная таким образом текстурированная нить с различной усадкой согласно настоящему изобретению обладает структурой, при которой по меньшей мере один или два вида декоративной нити, состоящей из компонента, из которого формуют волокно, и экстрагируемого компонента, или состоящей по меньшей мере из двух видов компонентов, из которых формуют волокно, с линейной плотностью элементарных нитей 0,001-0,3 денье после разделения или экстрагирования экстрагируемого компонента, оплетают вокруг термопластичной комплексной нити (стержневой нити), формируют из двухкомпонентной композитной нити 2-350 петель на метр на поверхности текстурированной нити, причем петли имеют длину по меньшей мере 1,0 мм, и более 95% петель из двухкомпонентной композитной нити, имеющих длину, по меньшей мере, 1,0 мм, имеет длину 1,0-2,5 мм.

В случае, когда общая линейная плотность текстурированной нити с различной усадкой меньше 100 денье, более предпочтительно, чтобы было сформировано из двухкомпонентной композитной нити 2-50 петель на метр длины нити.

Более конкретно, текстурированная нить с различной усадкой состоит из термопластичной комплексной нити, используемой в качестве стержневой части, и из двухкомпонентной композитной нити, используемой в качестве декоративной части. В центре текстурированной нити с различной усадкой относительно больше распределено термопластичных комплексных нитей, а на наружной ее части распределено относительно большее количество двухкомпонентной композитной нити в виде большого количества петель. Это приводит к очень хорошей объемности, и при использовании в материалах большое количество равномерных фибрилл может быть полностью распределено после уменьшения массы и экстрагирования. В результате при выработке тканей или трикотажных материалов обеспечивают очень хорошие замшеподобные свойства на ощупь и компактную структуру.

При использовании обычных сплетенных нитей с различной усадкой, как показано на Фиг.4, хотя можно получить объемные материалы благодаря различию в длине нитей, вызванному различием в усадке при нагреве стержневой и декоративной нитей, не достигают должного разделения и разрыхления фибрилл после уменьшения массы и экстрагирования, и поэтому ворсовые волокна оказываются сагрегированными, в результате чего снижается возможность получения материалов с приятными свойствами на ощупь и с неудовлетворительным внешним видом.

Для решения такой проблемы, однако, посредством настоящего изобретения можно изготавливать замшеподобные ткани или трикотажные материалы, обладающие очень хорошими свойствами на ощупь, в которых доведены до максимума различия в объемности стержневой нити и декоративной нити при выработке тканей или трикотажных материалов, и повышена плотность и равномерность ворса не просто за счет смешивания нити с высокой усадкой и двухкомпонентной композитной нити с малой усадкой, а путем принудительного вывода двухкомпонентной композитной нити с поверхности текстурированной нити с различной усадкой в форме петель.

Технологичность при переработке текстурированной нити с различной усадкой согласно настоящему изобретению, содержащей большое количество петель, может быть ухудшена наличием петель, при использовании ее для выработки тканей или трикотажных материалов.

Для достижения хорошей технологичности при переработке и очень хорошего качества, очень важное значение имеют длина петель и количество петель.

Текстурированная нить с различной усадкой согласно настоящему изобретению содержит 2-350 петель из двухкомпонентной композитной нити на метр длины нити, причем длина петель составляет по меньшей мере 1,0 мм. Если количество петель меньше двух на метр, то невозможно получить высокое качество из-за уменьшения объемности. Если количество петель больше 350 на метр, то технологичность при переработке в ткачестве ухудшается из-за большой силы трения во время перемещения нити.

Кроме того, для достижения хорошей технологичности при переработке в ткачестве и для получения материалов с равномерным ворсом также важна длина петель. По меньшей мере, 95% петель, образованных на текстурированной нити с различной усадкой и имеющих длину, по меньшей мере, 1,0 мм, согласно настоящему изобретению, имеет длину 1,0-2,5 мм. Если имеется масса петель длиной более 2,5 мм, то сила трения увеличивается настолько, что ухудшается технологичность. Кроме того, после переработки в ткани или трикотажные материалы длина ворса становится неравномерной, что приводит к снижению возможности получения материалов с очень хорошим качеством.

Кроме того, текстурированная нить согласно настоящему изобретению обладает прочностью 1,5-3,0 г/денье и равномерностью (U%) 0,5-1,0. Кроме того, прочность текстурированной нити с различной усадкой после разделения и экстрагирования экстрагируемого компонента увеличивается на 5-30% по сравнению с прочностью до разделения или экстрагирования экстрагируемого компонента, и количество петель на поверхности текстурированной нити с различной усадкой повышается в 8-170 раз.

Описанную выше текстурированную нить с различной усадкой согласно настоящему изобретению используют в качестве основы и/или утка и ее перерабатывают в ткани или трикотажные материалы обычным способом, получая ткань, основовязаное трикотажное полотно или кругловязаный трикотаж (далее по тексту называемые тканью или трикотажным материалом). Затем ткань или трикотажный материал подвергают тепловой обработке для того, чтобы проявить различия в усадке, при этом фибриллы разделяют в ходе уменьшения массы выщелачиванием, формируют ворс в ходе таких процессов, как, например, ворсование или пушение, и затем получают готовую продукцию путем крашения, химической обработки и термофиксации.

В случае, когда текстурированную нить с различной усадкой согласно настоящему изобретению используют в материалах, можно получать высококачественный материал, даже если нить используют только в качестве основы или только в качестве утка, не используя их в качестве основы и утка одновременно. Полученные таким образом ткань или трикотажный материал превосходят обычные ткани или трикотажные материалы по диспергированности фибриллов, плотности и равномерности ворса.

При сравнении фотографии поверхности материала, полученного в Примере 1 согласно настоящему изобретению (см. Фиг.5), и фотографии поверхности материала, полученного в Сравнительном примере 1 известным способом (см. Фиг.6), понятно, что материал согласно настоящему изобретению обладает очень хорошими качествами, так как он обладает более высокой плотностью ворса, чем обычный материал.

В настоящем изобретении оценивали различные физические свойства и характеристики нитей и тканей или трикотажных материалов, используя следующие методики.

Удлинение при разрыве (%) и прочность на разрыв (г/денье)

Удлинение при разрыве и прочность на разрыв измеряют, используя разрывную машину фирмы «Инстрон», модель 4201, согласно стандарту ASTM D 2556 (ASTM - Американское общество по испытанию материалов) при стандартных условиях (температура 20°С; относительная влажность 65%).

Степень усадки в кипящей воде (%)

Степень усадки в кипящей воде измеряли согласно стандарту JIS-L 1037-5-12 (JIS - Японские промышленные стандарты).

Равномерность (U%)

Используя прибор фирмы «Устер», тип С, для определения равномерности, производили измерения в течение одной минуты при условиях: скорость нити 25 м/мин; диапазон прибора ±12,5%; скорость перемещения диаграммы 5 см/мин. Затем оценивали равномерность (U%).

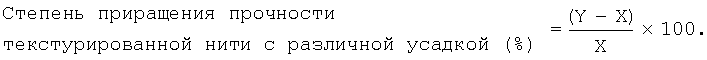

Степень приращения прочности текстурированной нити с различной усадкой после уменьшения массы в сравнении с прочностью до уменьшения массы

Прочность на разрыв (X) текстурированной нити с различной усадкой до уменьшения массы и прочность на разрыв (Y) текстурированной нити с различной усадкой соответственно измеряли после уменьшения массы в однопроцентном растворе NaOH при 95°С. Затем полученные при измерениях величины подставляли в следующую формулу для вычисления:

Длина петель и их количество

Измерения производили, используя счетчик Фрея модели DT-104 (изготовленный фирмой Toray Industries, Inc.), в течение одной минуты при скорости 60 м/мин, как рекомендовано в журнале International Fiber Journal (декабрь 1993 г., стр.5-10). Конкретно, количество (X) петель с максимальной длиной по меньшей мере 1,0 мм (здесь и далее «длина петли»), выступающих от поверхности текстурированной нити, определяли с помощью упомянутого выше измерительного инструмента, а затем определяли с помощью упомянутого выше измерительного инструмента количество (Y) петель длиной по меньшей мере 2,5 мм. Величины, полученные в результате измерений, подставляли в следующую формулу и получали соотношение петель длиной 1,0-2,5 мм и петель длиной по меньшей мере 1,0 мм:

Что касается методики измерения длины петли, то использовали нитенаправитель, оснащенный микрометром; текстурированную нить с различной усадкой проводили в постоянном направлении, и пропускали свет под прямым углом к направлению перемещения. Когда тени петель выше установленного значения появлялись на экране, ток, проходивший в оптическом транзисторе, связанном с задней стороной точечного отверстия, усиливался до электрического сигнала. Таким образом, количество петель определяли путем автоматического подсчета с помощью счетчика.

Драпируемость, мягкость, равномерность ворса, меланжевый эффект

Проводили органолептические испытания, используя экспертную группу в составе 10 человек. Применяли пятибалльную систему оценок; при средней оценке более четырех баллов качество считали отличным; при средней оценке в пределах 3,9-3,0 балла качество считали хорошим, а при оценке менее 2,9 балла качество считали плохим.

Пояснения к обозначениям основных частей на чертежах:

А - малоусадочная двухкомпонентная композитная нить (декоративная нить);

В - термопластичная комплексная нить (стержневая нить);

С - сильноориентированная невытянутая двухкомпонентная композитная нить (декоративная нить);

D - высокоусадочная нить (стержневая нить);

а - часть петли текстурированной нити с различной усадкой согласно настоящему изобретению;

b - компактная часть обычной перепутанной нити (СН) с различной усадкой;

с - объемная часть обычной перепутанной нити (СН) с различной усадкой;

1, 10 - первый питающий валик;

2, 13 - второй питающий валик;

3, 14 - пневмотекстурирующее сопло;

4 - устройство для подачи воды;

5, 15 - третий питающий валик;

6 - полый нагреватель;

7 - четвертый питающий валик;

8, 16 - приемный валик;

11 - горячая плита;

12 - устройство ложной крутки.

Наилучшие варианты воплощения изобретения

Ниже настоящее изобретение описано более подробно со ссылками на Примеры и Сравнительные примеры. Но настоящее изобретение не ограничено только этими примерами.

Пример 1

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66, а в качестве растворимого компонента - сополимеризованный сложный полиэфир с характеристической вязкостью 0,58, полученный путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров соответственно расплавляли, из них формовали нити при температуре формования 290°С и со скоростью формования 1200 м/мин, используя сопряженный фильерный блок; затем производили вытяжку обычным способом при кратности вытяжки 3,3; таким образом изготавливали двухкомпонентную композитную нить линейной плотностью 13,34 текс/48 элементарных нитей со степенью усадки в кипящей воде 8%. Тем временем сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66 готовили путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при температуре 280°С, формовали со скоростью формования 1450 м/мин и затем вытягивали при кратности вытяжки 2,9 при температуре 90°С;

таким образом готовили термопластичную комплексную нить линейной плотностью 3,336 текс/12 элементарных нитей со степенью усадки в кипящей воде 23%. Полученную таким образом двухкомпонентную композитную нить подавали в качестве декоративной нити в пневмотекстурирующее сопло (Hebrain T-311) со степенью опережения при подаче 38%, и при тех же условиях приготовленную таким образом термопластичную комплексную нить подавали в качестве стержневой нити в пневмотекстурирующее сопло со степенью опережения при подаче 16%. Их пневмотекстурировали сжатым воздухом при давлении 12 кгс/см2, термофиксировали в полом нагревателе 6 при температуре 180°С в состоянии, при котором степень опережения при подаче составляла -3%, а затем наматывали при условии, что степень опережения при подаче составляла -8%;

таким образом изготавливали текстурированную нить с различной усадкой. Изготовили ткань с восьминитным атласным переплетением, используя текстурированную нить в качестве утка, и затем промыли, уменьшили массу обработкой щелочью, красили, термофиксировали, ворсовали и распушили при обычных условиях, таким образом изготовив замшеподобную ткань. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Примеры 2-5

Текстурированную нить с различной усадкой и замшеподобную ткань изготовили теми же способами, что и в Примере 1, за исключением того, что были изменены содержание изофталевой кислоты в сополимере; степень усадки в кипящей воде стержневой нити; степень опережения при подаче стержневой нити и степень опережения при подаче декоративной нити так, как показано в Таблице 1. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Условия изготовления

Пример 6

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66, а в качестве растворимого компонента - сополимер сложного полиэфира с характеристической вязкостью 0,58, который получали путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров были соответственно расплавлены, из них сформовали при температуре формования 290°С и со скоростью формования 3200 м/мин, используя сопряженный фильерный блок, получая таким образом сильноориентированную невытянутую нить линейной плотностью 22,24 текс/48 элементарных нитей. Затем изготовленную нить подвергали вытяжке обычным способом на комплексной машине ложного кручения (температура горячей плиты 150°С) (см. Фиг.2); таким образом изготавливали нить ложного кручения линейной плотностью 13,34 текс/48 элементарных нитей со степенью усадки в кипящей воде 6%. Тем временем сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66, который готовили путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при 280°С, формовали со скоростью 1450 м/мин и затем вытягивали при кратности вытяжки 2,9 и при температуре 90°С; таким образом изготавливали термопластичную комплексную нить линейной плотностью 3,336 текс/12 элементарных нитей со степенью усадки в кипящей воде 23%. Затем нить ложной крутки и термопластичную комплексную нить, полученную таким образом, пневмотекстурировали тем же способом и при тех же условиях, что и в Примере 1, таким образом изготавливая текстурированную нить с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя текстурированную нить в качестве утка, затем ткань промыли, уменьшили массу обработкой щелочью, окрасили, термофиксировали, ворсовали и распушили при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Пример 7

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66, а в качестве растворимого компонента - сополимер сложного полиэфира с характеристической вязкостью 0,58, который получали путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров были соответственно расплавлены, из них формовали нити при температуре формования 290°С и со скоростью формования 1200 м/мин, используя сопряженный фильерный блок, и затем вытягивали обычным способом при кратности вытяжки 3,3, таким образом изготавливая двухкомпонентную композитную нить линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 8%. Тем временем, в качестве компонента, из которого формуют волокно, использовали полиамид с относительной вязкостью 2,50, а в качестве растворимого компонента - сополимеризованный сложный полиэфир с характеристической вязкостью 0,58, который получали путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров были соответственно расплавлены, из них формовали нити при температуре формования 280°С и со скоростью формования 1200 м/мин, используя сопряженный фильерный блок, и затем вытягивали обычным способом при кратности вытяжки 3,3, таким образом изготавливая двухкомпонентную композитную нить линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 6%. Тем временем сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66, который получали путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при температуре 280°С, формовали нити со скоростью формования 1450 м/мин, и затем вытягивали при кратности вытяжки 2,9 при температуре 90°С, таким образом изготавливая термопластичную комплексную нить линейной плотностью 3,34 текс/12 элементарных нитей со степенью усадки в кипящей воде 23%. Два вида двухкомпонентной композитной нити, полученные таким образом, одновременно подавали в качестве декоративной нити в пневмотекстурирующее сопло (Hebrain T-311) со степенью опережения при подаче 38%, и подавали полученную таким образом термопластичную комплексную нить в качестве стержневой нити в пневмотекстурирующее сопло со степенью опережения при подаче 16%. Их пневмотекстурировали, используя сжатый воздух при давлении 12 кгс/см2, и термофиксировали в полом нагревателе 6 при температуре 180°С в состоянии, при котором степень опережения при подаче составляла -4%, а затем наматывали при условиях, когда степень опережения при подаче составляла -7%, таким образом изготавливая текстурированную нить с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя текстурированную нить в качестве утка; после этого ее промывали, уменьшали массу обработкой щелочью, красили, термофиксировали, ворсовали и вспушивали при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Пример 8

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66 и полиамид с относительной вязкостью 2,50. Два вида полимеров были соответственно расплавлены, из них формовали нити при температуре формования 290°С и со скоростью формования 1200 м/мин, используя сопряженный фильерный блок, затем вытягивали обычным способом при кратности вытяжки 3,0, таким образом изготавливая двухкомпонентную композитную нить линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 6%. Тем временем полиэтилентерефталат с характеристической вязкостью 0,66 расплавляли при температуре 290°С, формовали нити со скоростью формования 1450 м/мин, затем вытягивали при кратности вытяжки 2,9 при температуре 110°С, таким образом изготавливая термопластичную комплексную нить 30 денье/12 элементарных нитей со степенью усадки в кипящей воде 7%. Затем полученную таким образом двухкомпонентную композитную нить, используемую в качестве декоративной нити, и полученную таким образом термопластичную комплексную нить, используемую в качестве стержневой нити, подвергали пневмотекстурировнию тем же способом и при тех же условиях, что и в Примере 1, таким образом изготавливая текстурированную нить с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя текстурированную нить в качестве утка; после этого ее промывали, уменьшали массу обработкой щелочью, красили, термофиксировали, ворсовали и вспушивали при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Сравнительный пример 1

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66, а в качестве растворимого компонента - сополимеризованный сложный полиэфир с характеристической вязкостью 0,58, который получали путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров были соответственно расплавлены, из них формовали нити при температуре формования 290°С и со скоростью формования 3200 м/мин, используя сопряженный фильерный блок, таким образом получая сильноориентированную невытянутую нить с линейной плотностью 200 денье/48 элементарных нитей. После этого изготовленную нить подвергали ложной крутке обычным способом на комплексной машине ложного кручения (температура горячей плиты 150°С) (см. Фиг.2), таким образом изготавливая нить ложного кручения линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 6%. Тем временем сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66, который готовили путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при 280°С, формовали нити со скоростью формования 1450 м/мин и затем вытягивали при кратности вытяжки 2,9 при температуре 90°С, таким образом изготавливая термопластичную комплексную нить линейной плотностью 30 денье/12 элементарных нитей со степенью усадки в кипящей воде 23%. Затем нить ложной крутки и термопластичную комплексную нить, полученные таким образом, сплетали (перепутывали) на комплексной машине ложного кручения при условии, когда степень опережения при подаче составляла 2,5%, а давление сжатого воздуха - 3,5 кгс/см2, таким образом изготавливая перепутанную нить с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя перепутанную нить в качестве утка; после этого ее промывали, уменьшали массу обработкой щелочью, красили, термофиксировали, ворсовали и вспушивали при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств перепутанной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Сравнительный пример 2

В качестве компонента, образующего волокно, использовали полиэтилентерефталат с характеристической вязкостью 0,66, а в качестве растворимого компонента - сополимеризованный сложный полиэфир с характеристической вязкостью 0,58, который получали путем сополимеризации полиэтилентерефталата с сульфоизофталевой кислотой в количестве 2,5 мол.% и полиэтиленгликолем в количестве 10 мас.%. Два вида полимеров были соответственно расплавлены, из них формовали нити при температуре формования 290°С и со скоростью формования 1200 м/мин, используя сопряженный фильерный блок, затем вытягивали обычным способом при кратности вытяжки 3,3, таким образом изготавливая двухкомпонентную композитную нить линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 6%. Тем временем сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66, который готовили путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при 280°С, формовали нити со скоростью формования 1450 м/мин и затем вытягивали при кратности вытяжки 2,9 при температуре 90°С, таким образом изготавливая термопластичную комплексную нить линейной плотностью 30 денье/12 элементарных нитей со степенью усадки в кипящей воде 23%. Полученную таким образом двухкомпонентную композитную нить подавали в качестве декоративной нити в пневмотекстурирующее сопло со степенью опережения 3% и полученную таким образом термопластичную комплексную нить подавали в качестве стержневой нити в то же пневмотекстурирующее сопло со степенью опережения 3%. Их сплетали (перепутывали) при давлении сжатого воздуха 3,5 кгс/см2, таким образом изготавливая перепутанную нить (СН) с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя перепутанную нить (СН) в качестве утка; после этого ее промывали, уменьшали массу обработкой щелочью, красили, термофиксировали, ворсовали и вспушивали при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств перепутанной нити (СН) с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Сравнительный пример 3

Сополимеризованный полиэтилентерефталат с характеристической вязкостью 0,66, который готовили путем сополимеризации полиэтилентерефталата с третьим компонентом сополимера, т.е. с изофталевой кислотой в количестве 10 мол.%, расплавляли при температуре 280°С, формовали нити со скоростью формования 1450 м/мин и затем вытягивали при кратности вытяжки 2,9 при температуре 90°С, таким образом изготавливая термопластичную комплексную нить линейной плотностью 30 денье/12 элементарных нитей со степенью усадки в кипящей воде 23%. Полученную таким образом термопластичную комплексную нить подавали в качестве стержневой нити в пневмотекстурирующее сопло (Hebrain T-311) со степенью опережения 16% и в то же пневмотекстурирующее сопло подавали в качестве декоративной нити комплексную нить из сложного полиэфира линейной плотностью 120 денье/48 элементарных нитей со степенью усадки в кипящей воде 8% со степенью опережения при подаче 30%. Их подвергали пневмотекстурированию при давлении сжатого воздуха 10 кгс/см2, таким образом изготавливая текстурированную нить с различной усадкой. Изготовили ткань восьминитного атласного переплетения, используя текстурированную нить в качестве утка; после этого ее промывали, уменьшали массу обработкой щелочью, красили, термофиксировали, ворсовали и вспушивали при обычных условиях, таким образом изготавливая замшеподобную ткань. Результаты оценки физических свойств текстурированной нити с различной усадкой и ткани, полученной таким образом, представлены в Таблице 2.

Физические свойства текстурированной нити и материала

Промышленная применимость.

Текстурированная нить с различной усадкой согласно настоящему изобретению обладает хорошими свойствами на ощупь и хорошим внешним видом, так как достигается очень хорошая дисперсность элементарных нитей двухкомпонентной композитной нити, высокая плотность ворса и равномерная длина ворса при изготовлении тканей и трикотажных материалов. Таким образом, текстурированная нить с различной усадкой пригодна для использования в качестве нитей для изготовлении одежды. Кроме того, способ изготовления текстурированной нити с различной усадкой согласно настоящему изобретению упрощен при его выполнении и усовершенствован в отношении технологичности, поэтому способ получения двухкомпонентной композитной нити ложной крутки может быть исключен.

Текстурированная нить с различной усадкой и превосходными свойствами, имитирующими замшу, в которой, по меньшей мере, один или два вида декоративной нити, которая является двухкомпонентной композитной нитью, содержащей элементарные нити линейной плотностью 0,001-0,3 денье, после разделения или экстрагирования экстрагируемого компонента, обвиты вокруг стержневой нити. Последняя является термопластичной комплексной нитью. На поверхности текстурированной нити сформировано 2-350 петель на метр длины двухкомпонентной композитной нити длиной, по меньшей мере, 1,0 мм. Свыше 95% этих петель имеет длину 1,0-2,5 мм. Заявлен способ изготовления текстурированной нити в пневмотекстурирующем сопле посредством сжатого воздуха под давлением 6-16 кгс/см2, тепловой обработки ее в полом нагревателе при температуре 130-210°С в состоянии, при котором степень опережения составляет 0-(-8)% и намотки в состоянии, при котором степень опережения составляет (-2)-(-12)%. Изобретение представляет собой ткань, кругловязаный трикотаж и основовязаное трикотажное полотно, выработанные из упомянутой текстурированной нити. 5 н. и 23 з.п. ф-лы, 9 ил., 2 табл.

Приоритет по пунктам:

| ТРИГГЕР НА МДП-ТРАНЗИСТОРАХ | 0 |

|

SU352376A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 5379501 А, 10.01.1995 | |||

| Способ получения основовязаного замшеподобного трикотажа | 1988 |

|

SU1520165A1 |

| Кулирный осново-уточный трикотаж | 1988 |

|

SU1608265A1 |

| Текстильное полотно | 1983 |

|

SU1458455A1 |

Авторы

Даты

2006-09-20—Публикация

2003-04-04—Подача