;54) СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ

1

Изобретение предназначено для соединений в железобетонных, деревянных и пластмассовых изделиях, а также для соединения изделий в виде плит из аналогичных материалов, и может 5 быть применено в строительстве, мебельном- производстве, на железнодорожном транспорте.

Известен способ соединения пластмассовых деталей с металлическими из- делиями, заключающийся в том, что для обеспечения прочного соединения пластмассовая деталь в виде втулки или вкладыша подвергается термообработке при температуре,близкой к максимгшь- 15 но допустимой в течение определенного времени l .

После этого металлическая охватывающая деталь напрессовывается на пластмассовую и собранный узел под- 20 вергается термообработке при температуре, большей чем рабочая температура узла, но меньшей чем температура первой термообработки.

Однако этот способ может обеспё- 25 чить надежную прессовую посадку детали из упруго-вязкого материала только в изделиях из жестких материалов. Вследствие наличия в полимерных материалах релаксации напряжений вели- 30

чина натяга будет переменной во времени.

Кроме того, реализация этого способа невозможна для крупногабаритных изделий вследствие трудоемкости нагрева их до строго определенной температуры.

Целью изобретения является повышение надежности и упрощения технологии.

Указанная цель достигается тем, что крепежный элемент изготовляют из радиально уплотненной древесины, устанавливают в отверстия соединяемых деталей и смачивают Крепежный элемент уплотняют при давлении 180-230 кГ/см и температуре 110-130 С до степени уплотнения 4050%.

Крепежный элемент устанавливают в отверстия соединяемых деталей с зазором 3-5% от его поперечных размеров.

При отри1,ательных температурах окружающей среды в качестве смачивающего агента берут водный раствор гидролизного спирта концентрацией 10-70%, при положительных - берут воду.

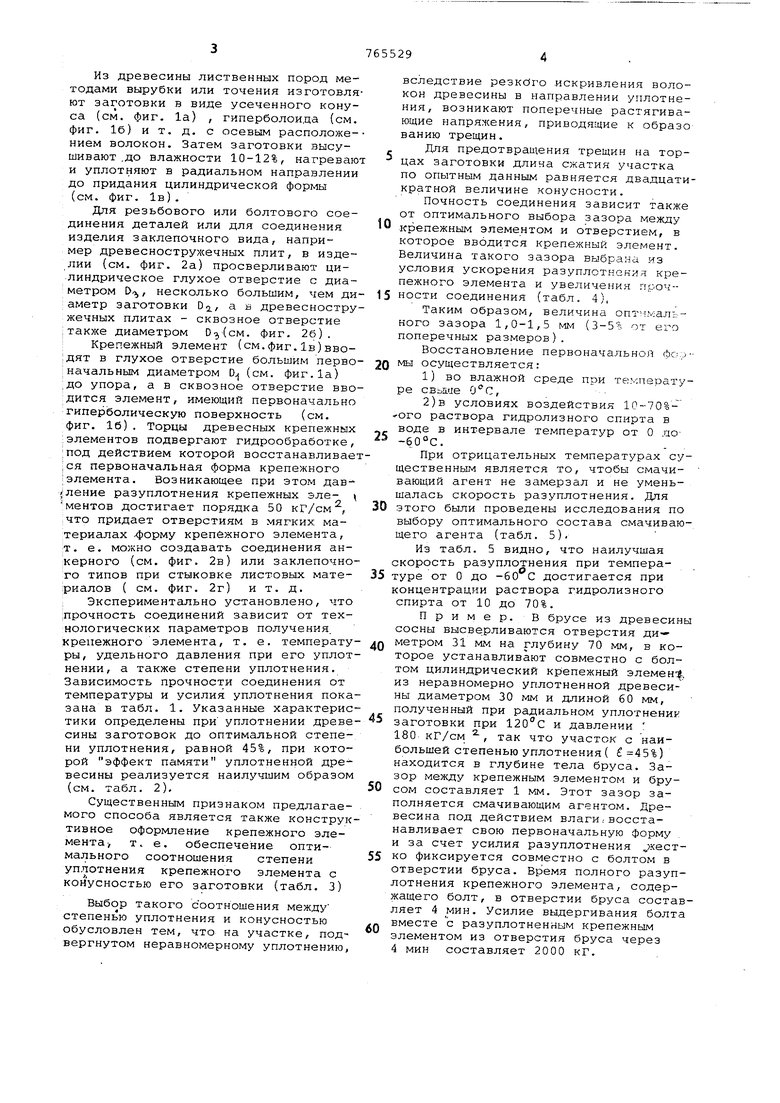

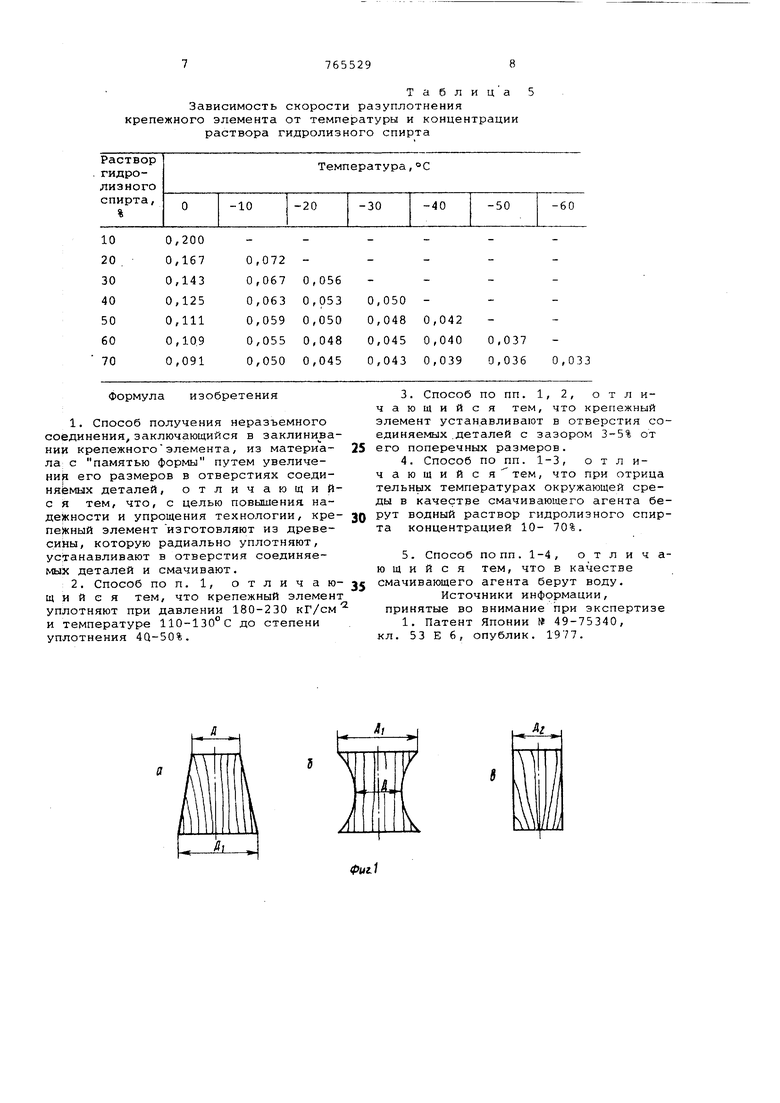

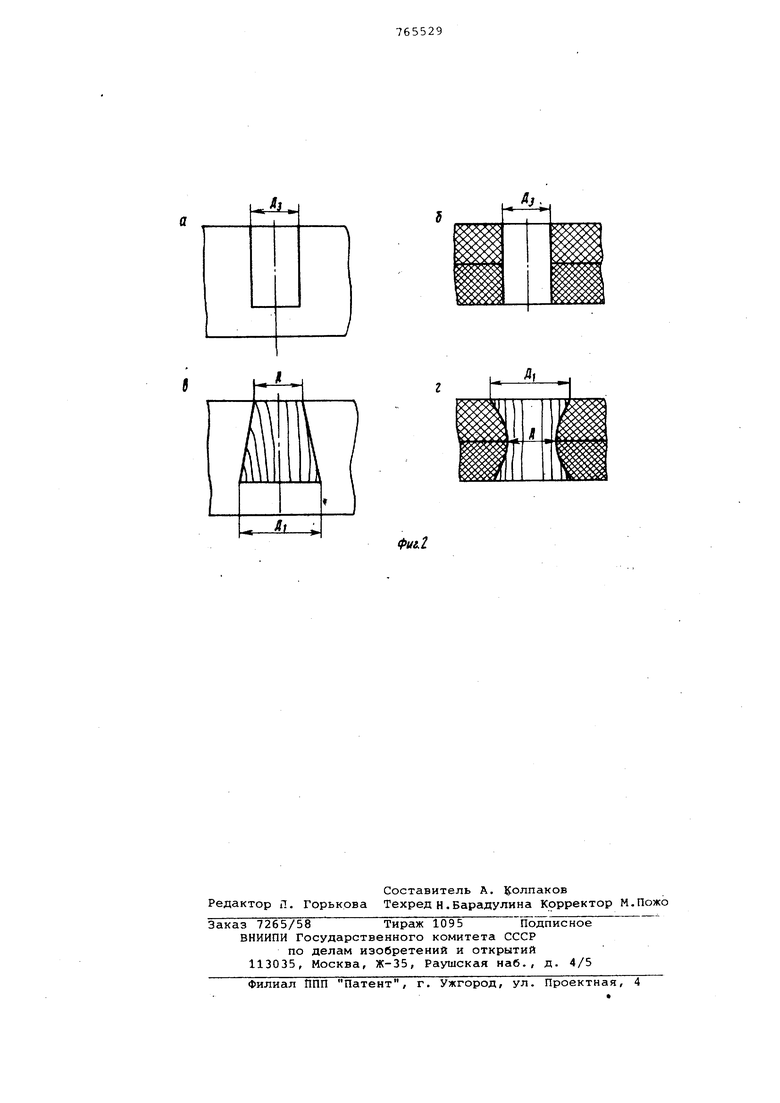

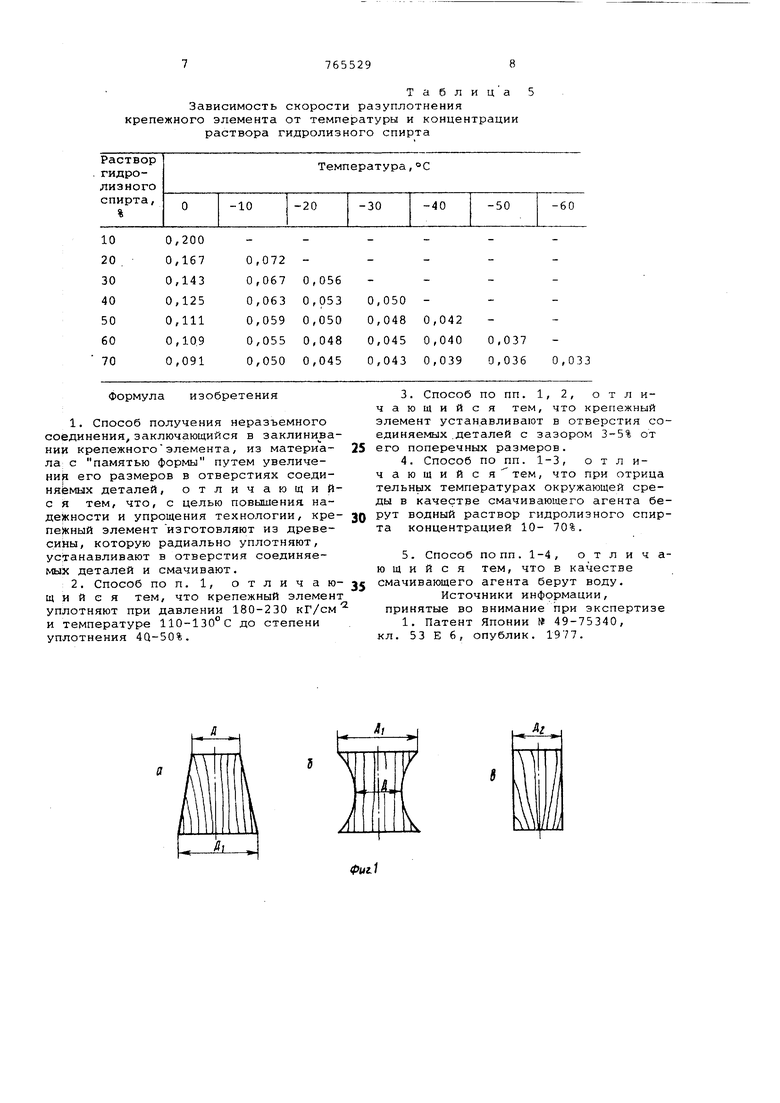

Фиг. i, 2 поясняют предлагаемый способ.

Предлагаемый способ осуществляют следующим образом. Из древесины лиственных пород методами вырубки или точения изготовля ют заготовки в виде усеченного конуса (см. фиг. 1а) , гиперболоида (см. фиг. 1б) и т. д. с осевым расположением волокон. Затем заготовки высушивают .до влажности 10-12%, нагревают и уплотняют в радиальном направлении до придания цилиндрической формы (см. фиг. 1в). Для резьбового или болтового соединения деталей или для соединения изделия заклепочного вида, например древесностружечных плит, в изделии (см. фиг. 2а) просверливают цилиндрическое глухое отверстие с диаметром D-J,, несколько большим, чем ди аметр заготовки 0-, а в древесностру жечных плитах - сквозное отверстие : также диаметром Оз,(см. фиг. 2б) . Крепежный элемент (см.фиг.1в)вво;дят в глухое отверстие большим перво :начальным диаметром D (см. фиг.1а) :.до упора, а в сквозное отверстие вво дится элемент, имеющий первоначально гиперболическую поверхность (см. фиг. 1б). Торцы древесных крепежных :элементов подвергают гидрообработке, под действием которой восстанавливае ,ся первоначальная форма крепежного ;элемента. Возникающее при этом дав/;ление разуплотнения крепежных элементов достигает порядка 50 кг/см, что придает отверстиям в мягких материалах -форму крепежного элемента, :Т. е. можно создавать соединения анкерного (см. фиг. 2в) или заклепочно го типов при стыковке листовых материалов ( см. фиг. 2г) и т. д. Экспериментально установлено, что прочность соединений зависит от технологических параметров получения, крепежного элемента, т. е. температу ры, удельного давления при его уплот нении, а также степени уплотнения. Зависимость прочности соединения от температуры и усилия уплотнения пока зана в табл. 1. Указанные характерис тики определены при уплотнении древе сины заготовок до оптимальной степени уплотнения, равной 45%, при которой эффект памяти уплотненной древесины реализуется наилучшим образом (см. табл. 2), Существенным признаком предлагаемого способа является также конструк тивное оформление крепежного элемента-, т. е. обеспечение оптимального соотношения степени уплотнения крепежного элемента с конусностью его заготовки (табл. 3) Выбор такого соотношения между степенью уплотнения и конусностью обусловлен тем, что на участке, подвергнутом неравномерному уплотнению, вследствие резкого искривления волокон древесины в направлении уплотнения, возникают поперечные растягивающие напряжения, приводящие к образе ванию трещин. Для предотвращения трещин на торцах заготовки длина сжатия участка по опытным данным равняется двадцатикратной величине конусности. Почность соединения зависит также от оптимального выбора зазора между крепежным элементом и отверстием, в которое вводится крепежный элемент. Величина такого зазора выбрана из условия ускорения разуплотнения крепежного элемента и увеличения прочности соединения (табл. 4), Таким образом, величина оптчмального зазора 1,0-1,5 мм (3-5% от его поперечных размеров). Восстановление первоначальной фоjмы осуществляется: 1) во влажной среде при температуре св,ше О с, 2)в условиях воздействия 10-70%- Ого раствора гидролизного спирта в воде в интервале температур от О дО -60°С.- . При отрицательных температурах существенным является то, чтобы смачивающий агент не замерзал и не уменьшалась скорость разуплотнения. Для этого были проведены исследования по выбору оптимального состава смачивающего агента (табл. 5). Из табл. 5 видно, что наилучшая корость разуплотнения при темперауре от О до достигается при онцентрации раствора гидролизного спирта от 10 до 70%. Пример. В брусе из древесины сосны высверливаются отверстия диметром 31 мм на глубину 70 мм, в которое устанавливают совместно с болтом цилиндрический крепежный элемен, из неравномерно уплотненной древесины диаметром 30 мм и длиной 60 мм, полученный при радиальном уплотнении заготовки при 120с и давлении 180 кГ/см , так что участок с наибольшей степенью уплотнения ( 45%) находится в глубине тела бруса. Зазор между крепежным элементом и брусом составляет 1 мм. Этот зазор заполняется смачивающим агентом. Древесина под действием влаги;восстанавливает свою первоначальную форму и за счет усилия разуплотнения жестко фиксируется совместно с болтом в отверстии бруса. полного разуплотнения крепежного элемента, содержащего болт, в отверстии бруса составляет 4 мин. Усилие выдергивания болта вместе с разуплотненным крепежным элементом из отверстия бруса через 4 мин составляет 2000 кг.

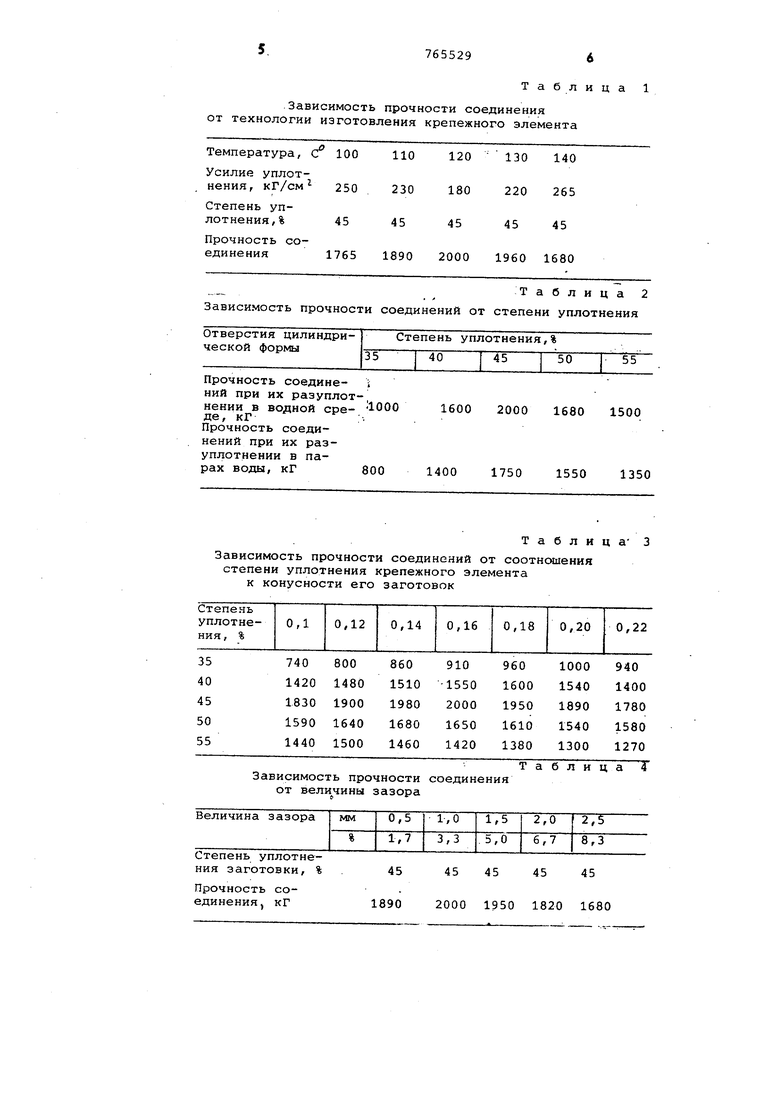

Зависимость прочности соединения от технологии изготовления крепежного элемента

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лежневой материал для строительства дорог | 2018 |

|

RU2735404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2074935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ, КОНСТРУКЦИОННЫХ ИЛИ УПАКОВОЧНЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1991 |

|

RU2105776C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1996 |

|

RU2124435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ МАТЕРИАЛА ЦЕЛЬНОЙ ДРЕВЕСИНЫ ИЛИ ДРЕВЕСНЫХ СРЕД | 1997 |

|

RU2125932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛИ | 2007 |

|

RU2345691C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ДРЕВЕСИНЫ ДЛЯ ШПАЛ | 1972 |

|

SU326061A1 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 1996 |

|

RU2103163C1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1996 |

|

RU2124985C1 |

Зависимость прочности соединений от степени уплотнения

Прочность соедине- i НИИ при их раэуплот- нении в водной ере- -ЮОО де, кГ:

Прочность соединений при их разуплотнении в парах воды, кГ 800

Зависимость прочности соединений от соотношения степени уплотнения крепежного элемента к конусности его заготовок

Зависимость прочности соединения от величины зазора

Степень уплотнения заготовки, % . 45

Прочность соединения, кГ 1890

Таблица 2

1600 2000 1680 1500

1750

1550

1350

1400

Таблица 3

Таблица Т

45 45 45 45 2000 1950 1820 1680

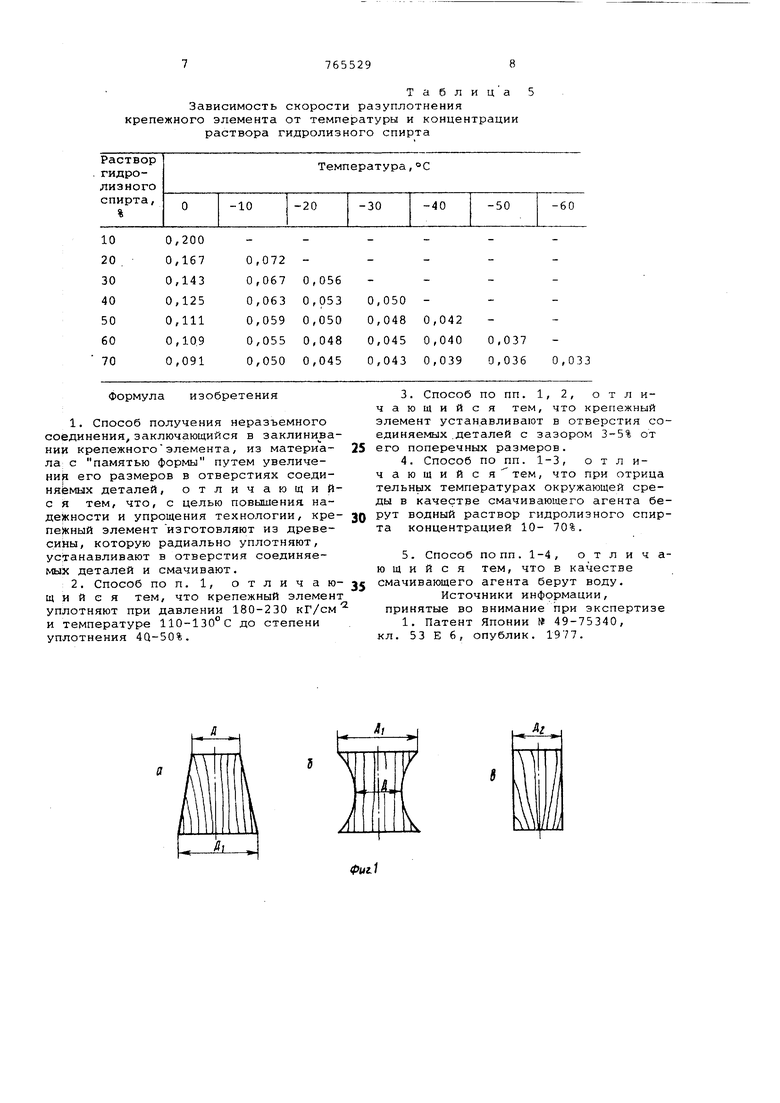

Зависимость скорости разуплотнения крепежного элемента от температуры и концентрации раствора гидролизного спирта 1. Способ получения неразъемного соединения, заключающийся в заклини ва НИИ крепежного элемента, из материала с памятью формы путем увеличения его размеров в отверстиях соединяемых деталей, отличающий с я тем, что, с целью повышения надежности и упрощения технологии, кре пежный элемент изготовляют из древесины, которую радиально уплотняют, устанавливают в отверстия соединяемых деталей и смачивают, 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что крепежный элемен уплотняют при давлении 180-230 кГ/см и температуре 110-130°С до степени уплотнения 4Q-50%.

Таблица о т л ичающийся тем, что крепежный элемент устанавливают в отверстия соединяемых .деталей с зазором 3-5% от его поперечных размеров. 4.Способ по пп. 1-3, отличающийся тем, что при отрица тельных температурах окружающей среды в качестве смачивающего агента берут водный раствор гидролизного спирта концентрацией 10- 70%. 5.Способ попп. 1-4, отличающийся тем, что в качестве смачивающего агента берут воду. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 49-75340, кл. 53 Е 6, опублик. 1977.

JL.

Фиг.2

Авторы

Даты

1980-09-23—Публикация

1978-10-12—Подача