1

Изобретение относится к области машиностроения, в частности,касается изготовления сепараторов роликоподшипников высокоскоростных планетарных редукторов, например турбовинтовых газотурбинных двигателей.

Известен металлопластмассовый сепаратор роликового подшипника, содержащий металлическое арматурное кольцо, металлические перемычки, разделяющие гнезда под тела качения и выполненные за одно целое с кольцом в виде отогнутых язычков, и пластмассовую облицовку с трех сторон I.

Недостаток известной конструкции сепаратора заключается в том, что его арматура выполнена цельной из одного металла, который во многих случаях не может отвечать разносторонним требованиям, предъявляемым к сепаратору, работающему в сложных условиях эксплуатации, например на подшипниках шестерен - сателлитов планетарных редукторов турбовинтовых авиационных двигателей. Сепаратор такого подщипника кроме вращательного движения относительного оси шестерни - сателлита совершает еще и вращательное движение с этой осью относительно оси планетарного

механизма. Возникающая при этом центробежная сила смещает собственную ось сепаратора относительно оси подшипника шестерни.- сателлита на величину радиального зазора между сепаратором и внутренней

J обоймой подшипника, что ухудшает условия нагружения сепаратора. Поэтому для повышения работоспособности такого сепарато-. ра необходимо, чтобы его арматурное кольцо кроме высокой жесткости и малого удельного веса обладало еще и более низким коэффициентом линейного расширения, чем сталь, из которой обычно изготавливают внутреннюю обойму подшипника, что позволило бы уменьшить радиальный зазор при нагреве сепаратора до рабочей температуры и тем самым улучшить условия его работы.

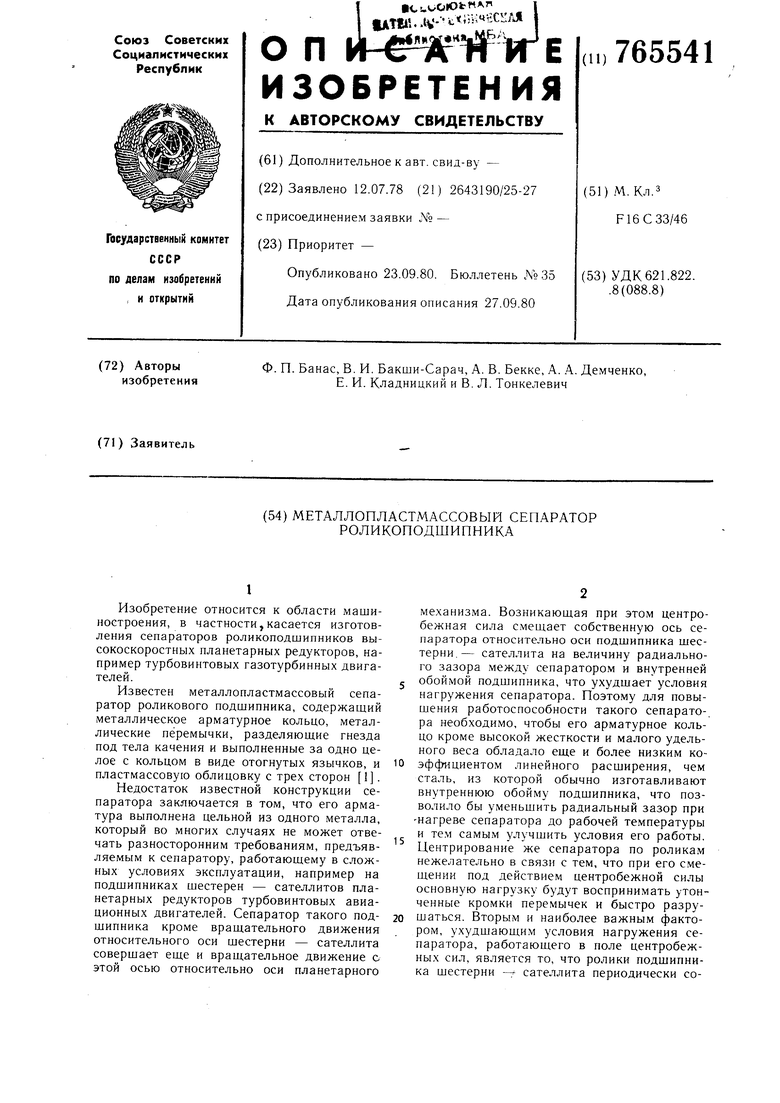

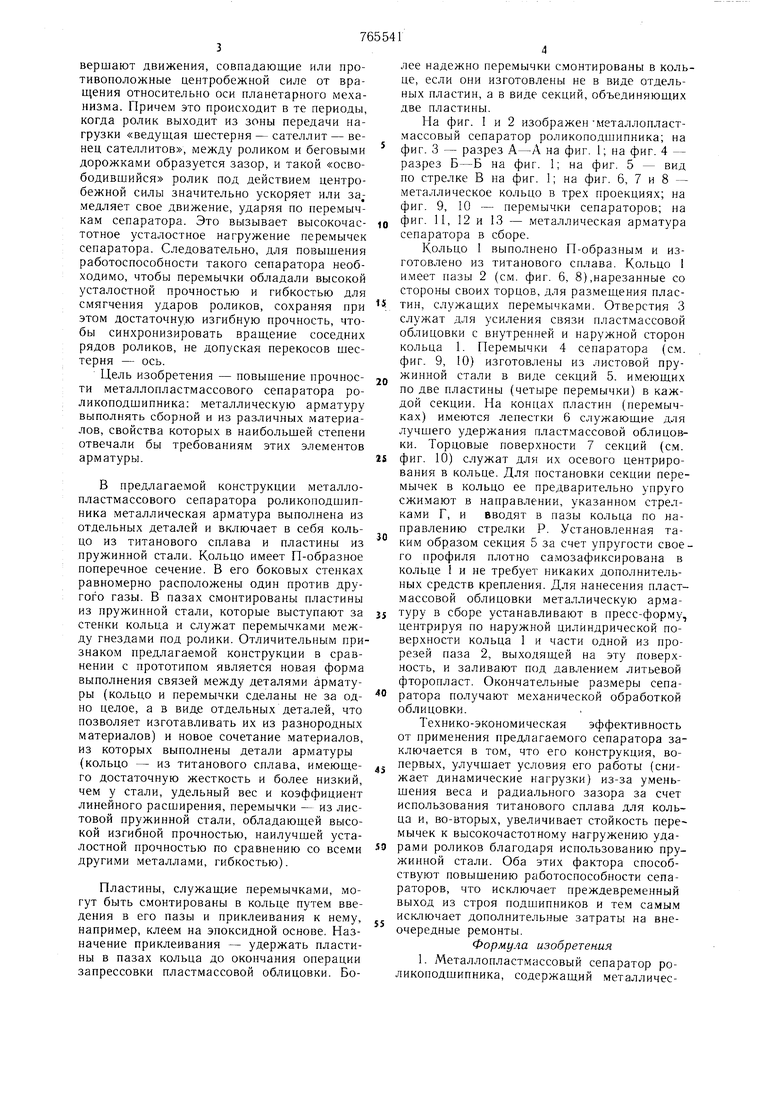

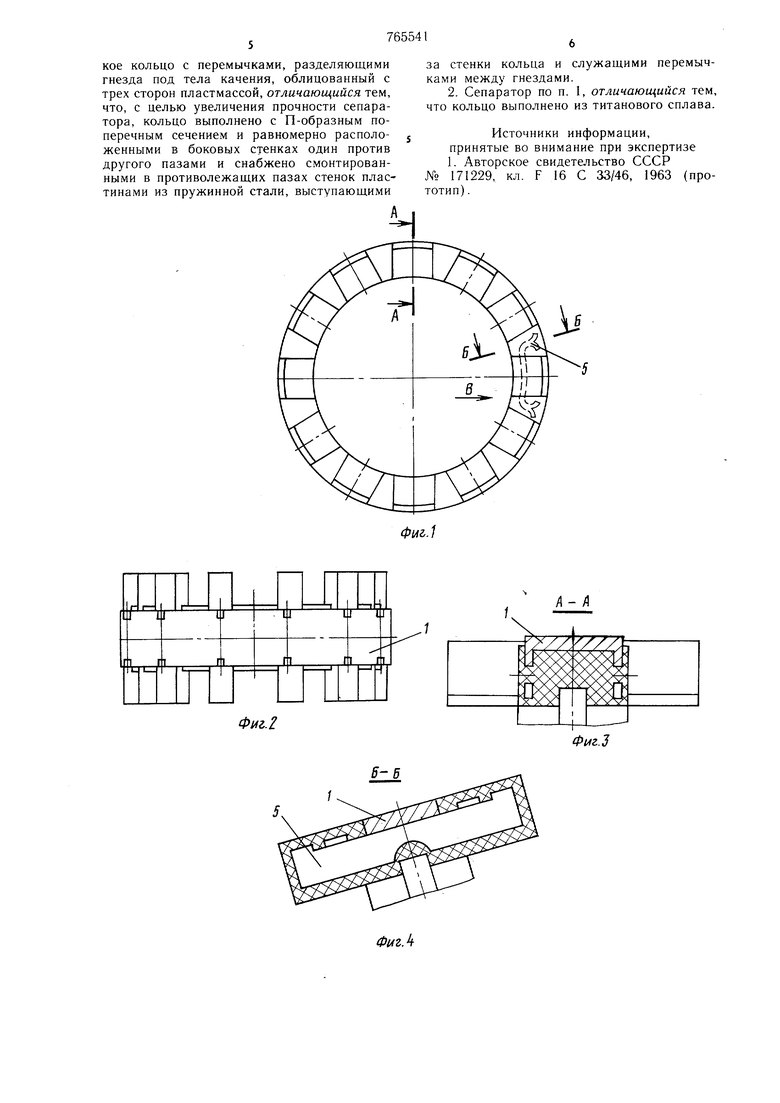

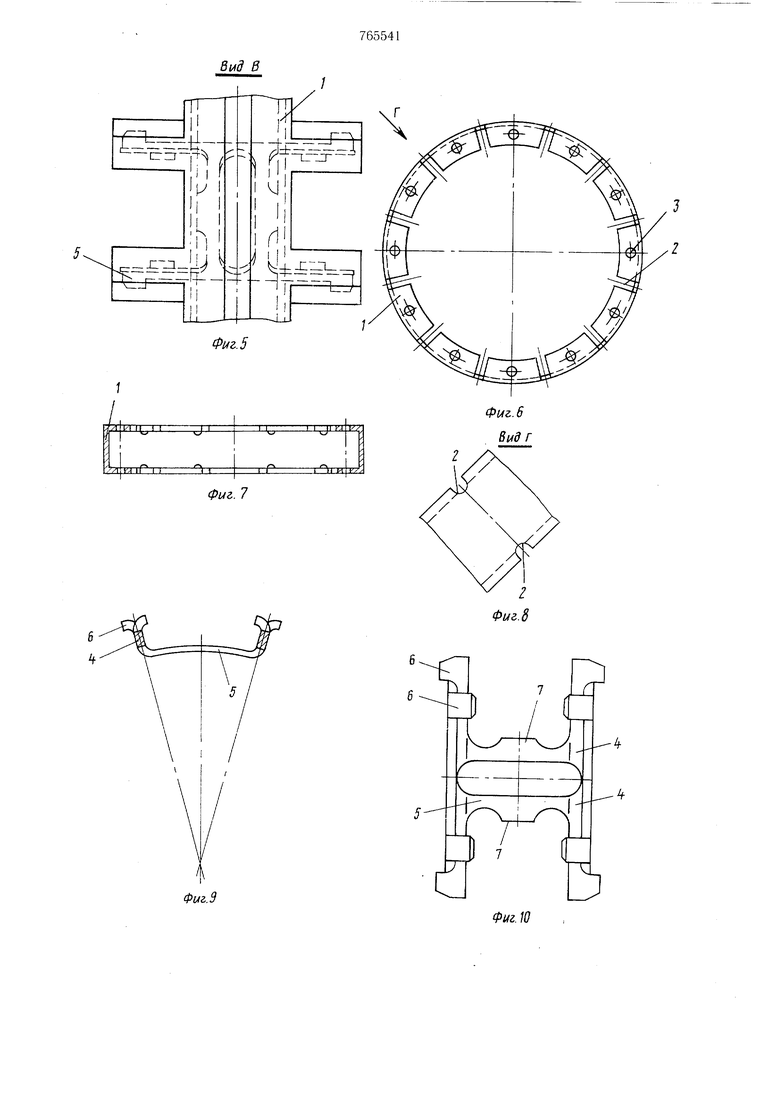

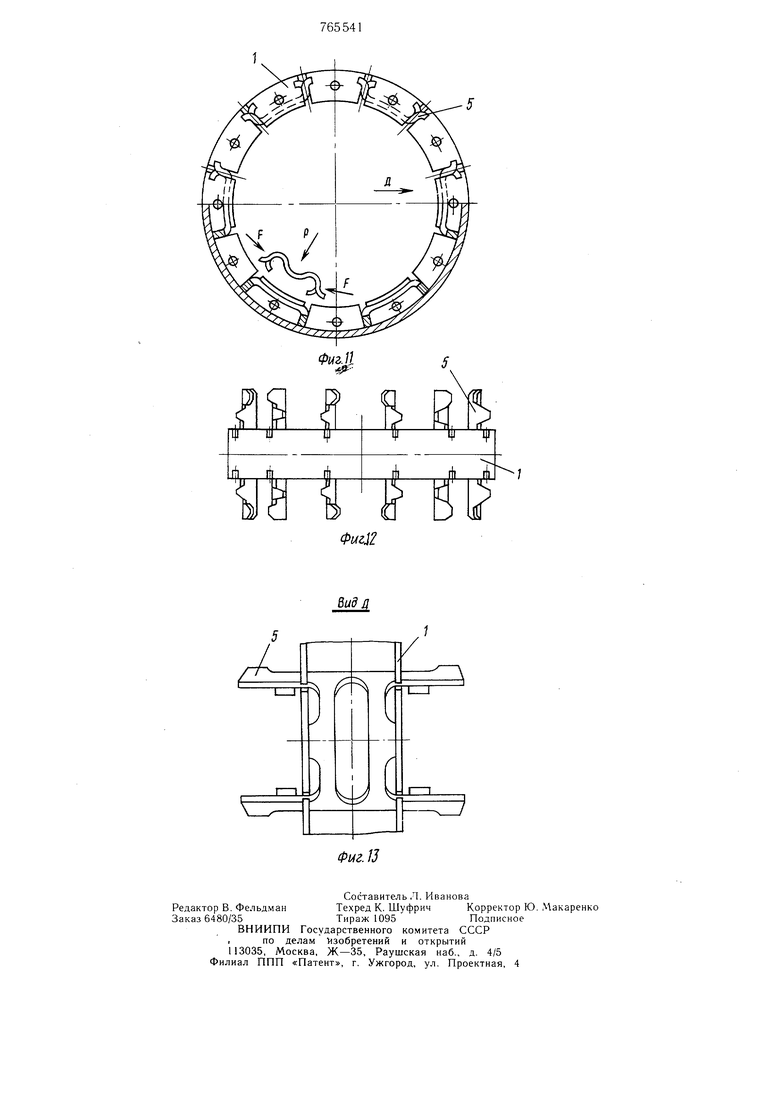

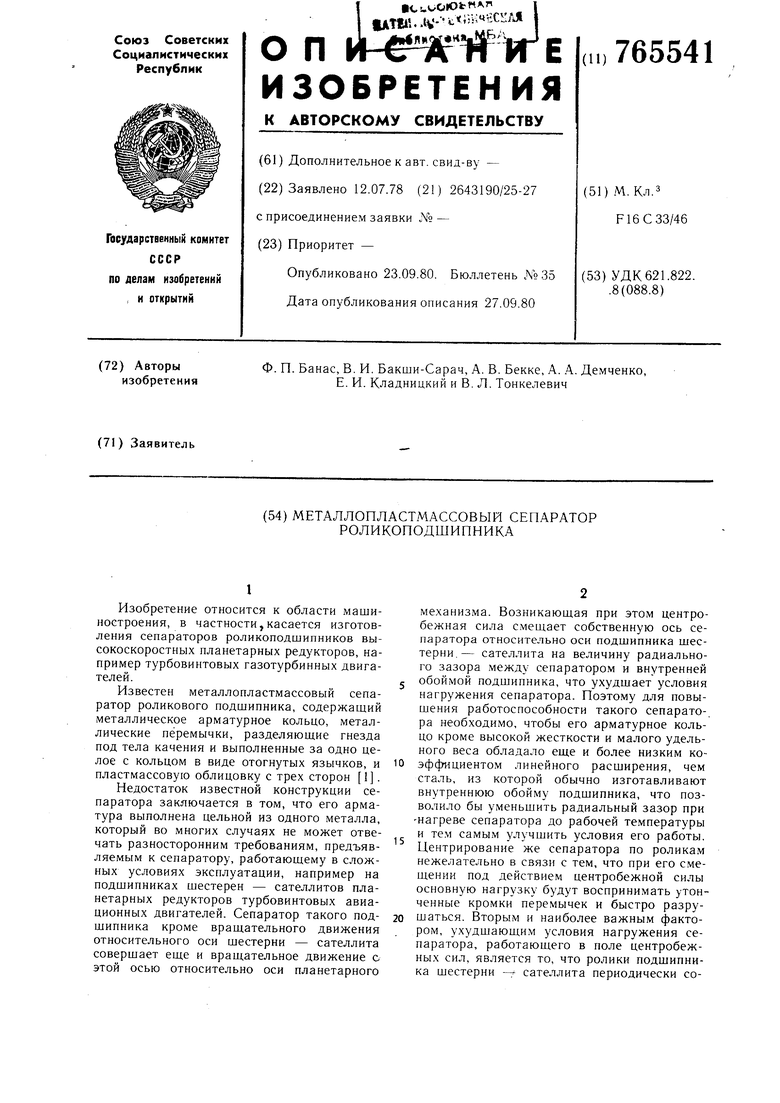

15 Центрирование же сепаратора по роликам нежелательно в связи с тем, что при его смещении под действием центробежной силы основную нагрузку будут воспринимать утонченные кромки перемычек и быстро разрушаться. Вторым и наиболее важным фактором, ухудщающим условия нагружения сепаратора, работающего в поле центробежных сил, является то, что ролики подшипника щестерни - сателлита периодически совершают движения, совпадающие или противоположные центробежной силе от вращения относительно оси планетарного механизма. Причем это происходит в те периоды, когда ролик выходит из зоны передачи нагрузки «ведущая щестерня - сателлит - венец сателлитов, между роликом и беговыми дорожками образуется зазор, и такой «освободившийся ролик под действием центробежной силы значительно ускоряет или за; медляет свое движение, ударяя по перемычкам сепаратора. Это вызывает высокочастотное усталостное нагружение перемычек сепаратора. Следовательно, для повышения работоспособности такого сепаратора необходимо, чтобы перемычки обладали высокой усталостной прочностью и гибкостью для смягчения ударов роликов, сохраняя нри этом достаточную изгибную прочность, чтобы синхронизировать вращение соседних рядов роликов, не допуская перекосов шестерня - ось. Цель изобретения - повыщение прочности металлопластмассового сепаратора роликоподшипника: металлическую арматуру выполнять сборной и из различных материалов, свойства которых в наибольшей степени отвечали бы требованиям этих элементов арматуры. В предлагаемой конструкции металлопластмассового сепаратора роликоподшипника металлическая арматура выполнена из отдельных деталей и включает в себя кольцо из титанового сплава и пластины из пружинной стали. Кольцо имеет П-образное поперечное сечение. В его боковых стенках равномерно расположены один против другого газы. В пазах смонтированы пластины из пружинной стали, которые выступают за стенки кольца и служат перемычками между гнездами под ролики. Отличительным признаком предлагаемой конструкции в сравнении с прототипом является новая форма выполнения связей между деталями арматуры (кольцо и перемычки сделаны не за одно целое, а в виде отдельных деталей, что позволяет изготавливать их из разнородных материалов) и новое сочетание материалов, из которых выполнены детали арматуры (кольцо - из титанового сплава, имеющего достаточную жесткость и более низкий, чем у стали, удельный вес и коэффициент линейного расширения, перемычки - из листовой пружинной стали, обладающей высокой изгибной прочностью, наилучшей усталостной прочностью по сравнению со всеми другими металлами, гибкостью). Пластины, служащие перемычками, могут быть смонтированы в кольце путем введения в его пазы и приклеивания к нему, например, клеем на эпоксидной основе. Назначение приклеивания - удержать пластины в пазах кольца до окончания операции запрессовки пластмассовой облицовки. Более надежно перемычки смонтированы в кольце, если они изготовлены не в виде отдельных пластин, а в виде секций, объединяющих две пластины. На фиг. 1 и 2 изображен металлопластмассовый сепаратор роликоподшипника; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - вид по стрелке В на фиг. 1; на фиг. 6, 7 и 8 - 1металлическое кольцо в трех проекциях; на фиг. 9, 10 - перемычки сепараторов; на 1- 2 и 13 - металлическая арматура сепаратора в сборе. Кольцо 1 выполнено П-образны.м и изготовлено из титанового сплава. Кольцо 1 и.меет пазы 2 (см. фиг. 6, 8),нарезанные со стороны своих торцов, для раз.мещения пластин, служащих перемычками. Отверстия 3 служат для усиления связи пластмассовой облицовки с внутренней и наружной сторон кольца 1. Перемычки 4 сепаратора (см. фиг. 9, 10) изготовлены из листовой пружинной стали в виде секций 5. имеющих по две пластины (четыре перемычки) в каждой секции. На концах пластин (перемычках) имеются лепестки 6 служающие для лучшего удержания пластмассовой облицовки. Торцовые поверхности 7 секций (см. фиг. 10) служат для их осевого центрирования в кольце. Для постановки секции перемычек в кольцо ее предварительно упруго сжимают в направлении, указанном стрелками Г, и вводят в пазы кольца по направлению стрелки Р. Установленная таКИМ образом секция 5 за счет упругости своего профиля плотно са.мозафиксирована в кольце и не требует никаких дополнительных средств крепления. Для нанесения пластмассовой облицовки металлическую арматуру в сборе устанавливают в пресс-форму, центрируя по наружной цилиндрической поверхности кольца 1 и части одной из прорезей паза 2, выходящей на эту поверхность, и заливают под давлением литьевой фторопласт. Окончательные размеры сепаратора получают механической обработкой облицовки. Технико-экономическая эффективность от применения предлагаемого сепаратора заключается в том, что его конструкция, вопервых, улучшает условия его работы (снижает динамические нагрузки) из-за уменьшения веса и радиального зазора за счет использования титанового сплава для кольца и, во-вторых, увеличивает стойкость перемычек к высокочастотному нагружению удара.ми роликов благодаря использованию пружинной стали. Оба этих фактора способствуют повышению работоспособности сепараторов, что исключает преждевременный выход из строя подшипников и тем самым исключает дополнительные затраты на внеочередные ремонты. Формула изобретения 1. Металлопластмассовый сепаратор роликоподшипника, содержащий металлическое кольцо с перемычками, разделяющими гнезда под тела качения, облицованный с трех сторон пластмассой, отличающийся тем, что, с целью увеличения прочности сепаратора, кольцо выполнено с П-образным поперечным сечением и равномерно расположенными в боковых стенках один против другого пазами и снабжено смонтированными в противолежащих пазах стенок пластинами из пружинной стали, выступающими

за стенки кольца и служащими перемычками между гнездами.

2. Сепаратор по п. I, отличающийся тем, что кольцо выполнено из титанового сплава.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 171229, кл. F 16 С 33/46, 1963 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНЫЙ СЕПАРАТОР РОЛИКОПОДШИПНИКА | 2000 |

|

RU2162173C1 |

| ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВСЕПАРАТОР | 1969 |

|

SU235513A1 |

| Сепаратор роликоподшипника | 1989 |

|

SU1733750A1 |

| Технологический сепаратор для испытаний роликоподшипника буксового узла | 1987 |

|

SU1523940A1 |

| МЕТАЛЛОПЛАСТМАССОВЫЙ СЕПАРАТОР ДЛЯ КРУПНОГАБАРИТНЫХ РОЛИКОББ1Х ПОДШИПНИКОВ | 1967 |

|

SU200357A1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2006 |

|

RU2313703C1 |

| Конический роликоподшипник | 1983 |

|

SU1180572A1 |

| СЕПАРАТОР РОЛИКОПОДШИПНИКА БУКСЫ ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2403464C1 |

| Способ сборки роликоподшипников | 1989 |

|

SU1682665A1 |

| Роликоподшипник | 1990 |

|

SU1828961A1 |

Р

т Г

U

I)

JL

JL

Г1

Ф1И.2

л-л

5-5

фиг,. 7

Фиг.З

а

Авторы

Даты

1980-09-23—Публикация

1978-07-12—Подача