Изобретение относится к электроаппаратостроению, в частности, к плавким предохранителям.

Известны способы изготовления плав-5 ких элементов предохранителей с металлургическим эффектом, при которых металлический растворитель наносится на плавкий элемент с помощью сварки пайки 2.

Общим недостатком плавких элементов с металлургическим эффектом, изготовленных существующими способами, является нестабильность характеристик в процессе эксплуатации. При пе- 15 регрузках растворитель расплавляется и начинает растворять плавкий элемент. При растворении плавкого элемента сопротивление его несколько воз растает. Возрастает и мощность рассе-20 ивания плавким элементом. Это, в свок очередь, приводит к более сильному нагреву растйорителя и более быстрому растворению плавкого элемента. Если перегрузка в цепи прекращается, прО 25 цесс растворения (или расплавления) плавкого элемента под воздействием растворителя прекращается, но плавкий элемент в определенной степени оказывается растворенным растворите- 30

лем и характеристика его расплавления при следующих перегрузках изменяется, т.е. в процессе эксплуатации плавкий элемент с металлургическим эффектом подвергается старению.

Наиболее близким к изобретению по технической сущности является способ изготовления плавких элементов предохранителей с металлургическим эффектом, включающий нанесение на плавкий элемент металлического растворителя 3 .

способ обладает

Однако указанный т.е. не обеспетем же недостатком, чивает стабильности характеристик плавких элементов с метгшлургическим эффектом.

Цель изобретения - повьадение стабильности характеристик гу1авких элементов предохранителей с металлургическим эффектом.

Поставленная цель достигается тем, что в известном способе изготовления плавких элементов с металлургическим эффектом, плавкие элементы в процессе нанесения или после нанесения металлического растворителя нагревают UO температуры, составляющей 80-100% температуры, обеспечивающей сквозное

раст ворение плавкого элемента металлическим растворителем.

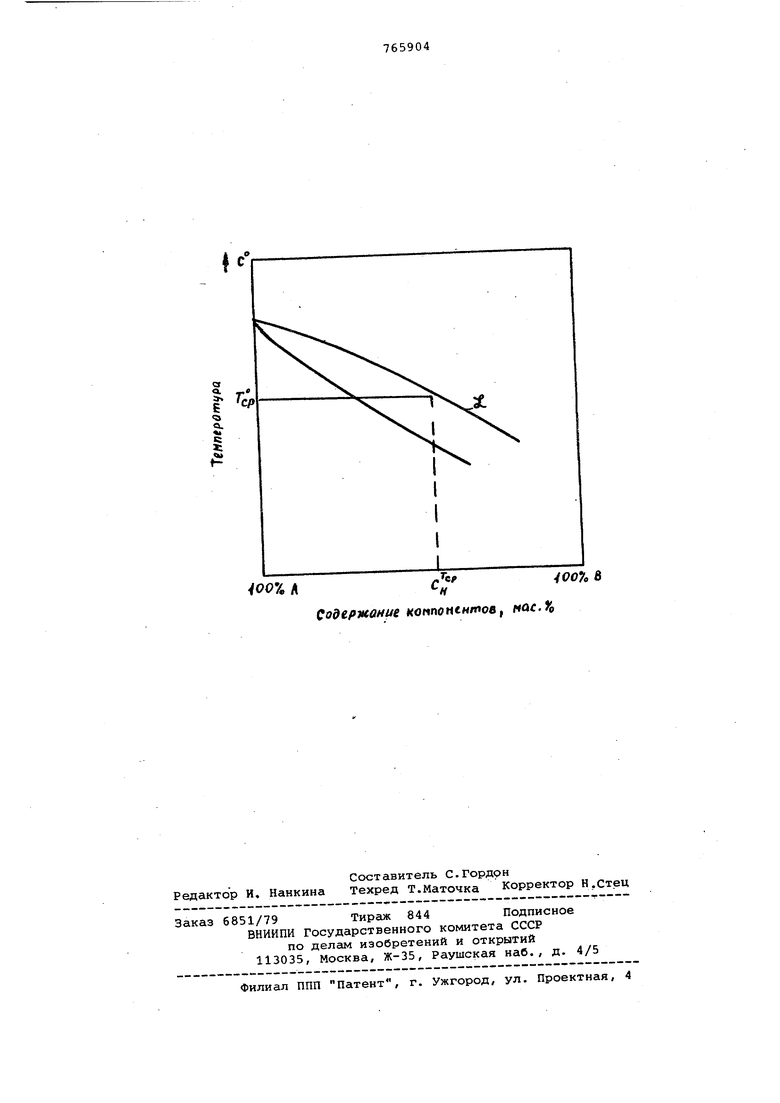

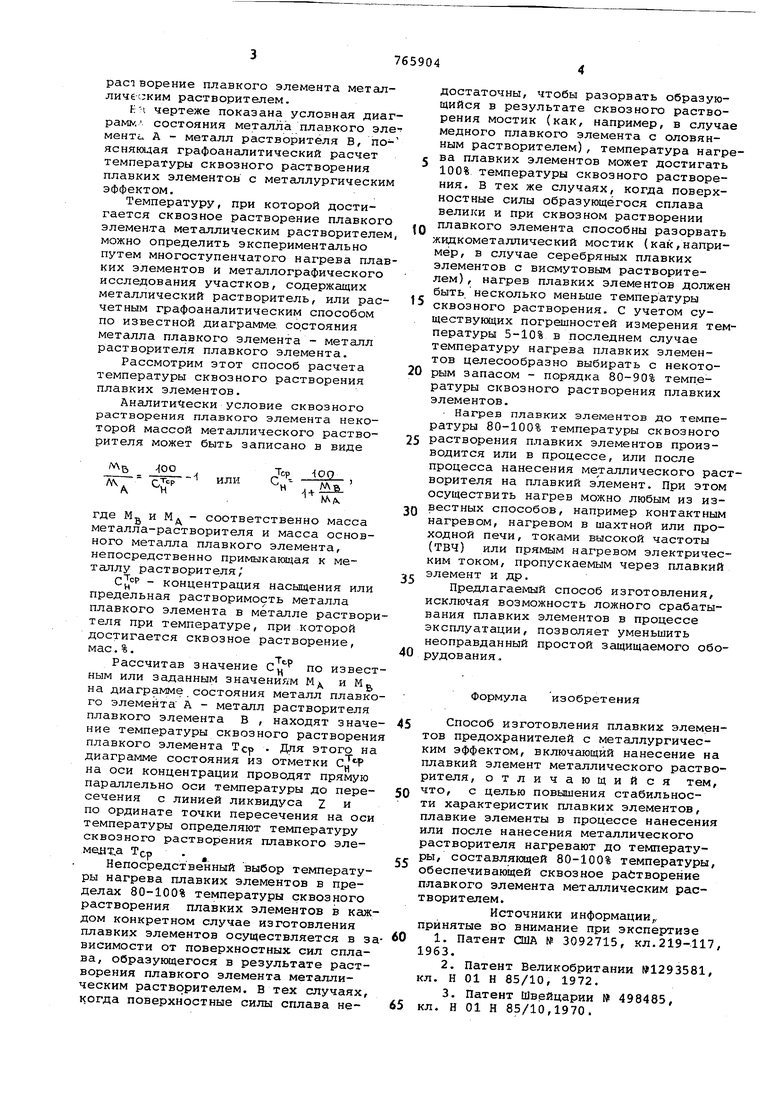

Кч чертеже показана условная диаграмм состояния металла плавкого элементс А - металл растворителя В, поясняюцая графоаналитический расчет температуры сквозного растворения плавких элементов с металлургическим эффектом.

Температуру, при которой достигается сквозное растворение плавкого элемента металлическим растворителем можно определить экспериментально путем многоступенчатого нагрева плавких элементов и металлографического исследования участков, содержащих металлический растворитель, или расчетным графоаналитическим способом по известной диаграмме, состояния металла плавкого элемента - металл растворителя плавкого элемента.

Рассмотрим этот способ расчета температуры сквозного растворения плавких элементов.

Аналитически условие сквозного растворения плавкого элемента некоторой массой металлического растворителя может быть записано в виде

{00

или

ЬЛЛ

где Mg и Мд - соответственно масса металла-растворителя и масса основного металла плавкого элемента, непосредственно примыкающая к металлу растворителя/

- концентрация насыщения или предельная растворимость металла плавкого элемента в металле растворителя при температуре, при которой достигается сквозное растворение, мас.%.

Рассчитав значение cj по известным или заданным значениям Мд и М на диаграмме Состояния металл плавкого элемента А - металл растворителя плавкого элемента В , находят значение температуры сквозного растворени плавкого элемента Тер Для этого на диаграмме состояния из отметки на оси концентрации проводят прямую параллельно оси температуры до пересечения с линией ликвидуса 2 и по ординате точки пересечения на оси температуры определяют температуру сквозного растворения плавкого элем НТ.а Тер .

Непосредственный выбор температуры нагрева плавких элементов в пределах 80-100% температуры сквозного растворения плавких элементов в каждом конкретном случае изготовления плавких элементов осуществляется в звисимости от поверхностных сил сплава, образующегося в результате растворения плавкого элемента металлическим растворителем. В тех случаях, когда поверхностные силы сплава недостаточны, чтобы разорвать образующийся в результате сквозного растворения мостик (как, например, в случае медного плавкого элемента с оловянным растворителем), температура нагрева плавких элементов может достигать 100% температуры сквозного растворения. В тех же случаях, когда поверхностные силы образующегося сплава велики и при сквозном растворении плавкого элемента способны разорвать

0 жидкометаллический мостик (как,напримёр, в случае серебряных плавких элементов с висмутовым растворителем) ,. нагрев плавких элементов должен быть несколько меньше температуры

5 сквозного растворения. С учетом существующих погрешностей измерения температуры 5-10% в последнем случае температуру нагрева плавких элементов целесообразно выбирать с некото0рым запасом - порядка 80-90% температуры сквозного растворения плавких элементов.

Нагрев плавких элементов до температуры 80-100% температуры сквозного

5 растворения плавких элементов производится или в процессе, или после процесса нанесения металлического растворителя на плавкий элемент. При этом осуществить нагрев можно любым из известных способов, например контактным

0 нагревом, нагревом в шахтной или проходной печи, токами высокой частоты (ТВЧ) или прямым нагревом электрическим током, пропускаемым через плавкий элемент и др.

5

Предлагаемый способ изготовления, исключая возможность ложного срабатывания плавких элементов в процессе эксплуатации, позволяет уменьшить неоправданный простой защищаемого обо0рудования.

Формула изобретения

Способ изготовления плавких элементов предохранителей с металлургическим эффектом, включающий нанесение на плавкий элемент металлического растворителя, отличающийся тем, что, с целью повышения стабильности характеристик плавких элементов, плавкие элементы в процессе нанесения или после нанесения металлического растворителя нагревают до температуры, составляющей 80-100% температуры, обеспечивающей сквозное райтворение плавкого элемента металлическим растворителем.

Источники информации,, принятые во внимание при экспертизе

1. Патент США № 3092715, кл.219-111, 1963.

2,Патент Великобритании №1293581, кл. Н 01 Н 85/10, 1972.

3.Патент Швейцарии № 498485, кл. Н 01 Н 85/10,1970.

400% , 6

Содержание ионпопантов, нае.Уо

ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавкая вставка предохранителя с металлургическим эффектом | 1979 |

|

SU744774A1 |

| Плавкий элемент предохранителя | 1974 |

|

SU568980A1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА РАДИОЭЛЕКТРОННЫХ ИЗДЕЛИЙ С ВЫДЕЛЕНИЕМ ДРАГОЦЕННЫХ МЕТАЛЛОВ ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2618588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1993 |

|

RU2107360C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Способ производства литой многослойной заготовки | 2019 |

|

RU2722844C1 |

Авторы

Даты

1980-09-23—Публикация

1979-01-05—Подача