1. Область техники

Изобретение относится к области специальной металлургии, а именно к способу производства литой многослойной заготовки из высоколегированных сталей и коррозионностойких сплавов, под дальнейший горячий передел, для изготовления изделий (прутка, проволоки, листа или ленты).

2. Предшествующий уровень техники

Известен «Способ получения трехслойных листов и полос» (Патент RU №2014190, (B23K 20/00), 1992), включающий получение трехслойной заготовки наплавкой плакирующего слоя из коррозионностойкой хромоникелевой стали аустенитного класса на заготовку основного слоя из углеродистой или низколегированной стали и последующую прокатку заготовки. К недостаткам способа можно отнести высокие трудозатраты.

Известен «Способ изготовления слоистого материала» (Патент RU №2267550, (C22F 1/18), 2002) включающий пластическую деформацию заготовки из циркониевого сплава, которую проводят по крайней мере в двух направлениях, причем деформация в одном направлении превышает деформацию в другом направлении не менее чем в три раза, а алгебраическая сумма деформаций во всех направлениях - не менее чем 250%. После деформации заготовку из циркониевого сплава могут дополнительно подвергать отжигу в вакуумной печи при температуре до 600°C. Недостаток - не обеспечивается оптимальность процесса для объектов из высоколегированных сталей и коррозионностойких сплавов.

Известен «Способ получения композиционного материала титан-сталь» (Патент RU №2293004, (C22F 1/18), 2002) включающий сварку взрывом и горячую прокатку сваренного трехслойного пакета. К недостаткам способа можно отнести опасные и вредные производственные факторы, и большая вероятность образования неоднородной волнистой поверхности раздела между слоями основы и плакировки, что может быть недопустимо для некоторых применений.

Известен «Способ получения расходуемого электрода электрошлакового переплава для формирования многослойной отливки» (Патент RU №2674596, (С22В 9/18, B22D 7/02, Н05В 7/07), 2017) включающий формирования многослойной отливки путем поочередного помещения в изложницу нагретых до температуры 600-700°C металлических пластин в слои расплавленного металла. При этом металлические пластины и расплавленный металл имеют разный химический состав. Недостатком способа является не возможность его применения для формирования в электроде вертикальных слоев разного химического состава.

Известно также, принятое авторами в качестве наиболее близкого аналога, «Способ получения многослойной проволоки» (Патент RU №2557378, (В32В 15/02, В32В 15/01, С22С 1/02, C22F 1/04), 2013). включающий стадию изготовления сердечника, нагрев и отливку слитка, нанесение по меньшей мере одного концентрического слоя металла, прессование и волочение на проволоку. Недостатком известного способа является невозможность применения для высоколегированных сталей и коррозионностойких сплавов.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей изобретения является получение литой многослойной заготовки из высоколегированных сталей и коррозионностойких сплавов, под дальнейший горячий передел, для изготовления изделий (прутка, проволоки, листа или ленты).

Результат решения технической задачи

Решение поставленной технической задачи достигается тем, что выплавку и разливку многослойной заготовки производят в изложницу, в которой установлен нагретый, предварительно выплавленный и подготовленный (кованый, либо литой) стержень, после чего полученную заготовку подвергают горячему переделу для изготовления изделий (прутка, проволоки, листа или ленты).

3.2. Отличительные признаки

В отличии от известного технического решения получения литой многослойной заготовки для изготовления изделий, включающего стадию изготовления сердечника, нагрев и отливку слитка, нанесение по меньшей мере одного концентрического слоя металла, прессование и волочение на проволоку, в предложенном техническом решении в качестве сердечника применяют предварительно выплавленный и подготовленный стержень, отливка многослойной заготовки осуществляется путем заливки металла в изложницу, с предварительно установленным, нагретым стержнем, при этом толщина слоев регулируется расстоянием между стенкой изложницы и поверхностью установленного стержня, после чего производят горячую деформацию.

Подготовка стержня (кованого, либо литого) осуществляется через выплавку, разливку электрода и последующую механическую обработку. Ковку электрода на полосовой или круглый профиль осуществляются в соответствии с рассчитанными размерами стержня ≠ 90×100 мм или ∅ 80÷120 мм.

Обезжиривание поверхности подготовленного стержня производится путем травления в ванне с щелочным раствором при температуре 400÷450°C в течение 20÷30 минут. Затем проводят промывку сначала в горячей воде при температуре 70÷80°C в течение 5÷7 минут, потом в холодной и осуществляют сушку в сушильной камере при температуре 100÷110°C. Состав используемого щелочного раствора: NaOH - 40÷45%; NaNO3 - 30÷35%; NaCl - 10÷15% и Na2CO3 - остальное.

Установка подготовленного стержня в изложницу производится вертикально, вдоль оси симметрии, предварительно нагретого до максимально возможной температуры (зависит от марки стали или сплава), исключающей образование окалины.

Необходимая толщина слоев многослойной заготовки регулируется расстоянием между стенкой изложницы и поверхностью установленного стержня, который подвешивается в изложнице с помощью металлического профилированного прутка (предпочтительнее сечением полукруг) через сквозное отверстие в подготовленном хвостовике.

Выплавка металла (отличного от состава стержня) и разливка в подготовленную изложницу сечением 300÷500 мм круглого или квадратного профиля, с предварительно установленным в нем стержнем, производится любым способом (сифоном, либо сверху), со скоростью разливки 50÷180 сек и защитой струи аргоном при температуре металла в ковше после продувки аргоном порядка 1540÷1620°C.

Дальнейшая деформация многослойной заготовки производится за один или более передел с последующим получением из нее изделий.

3.3. Перечень фигур чертежей

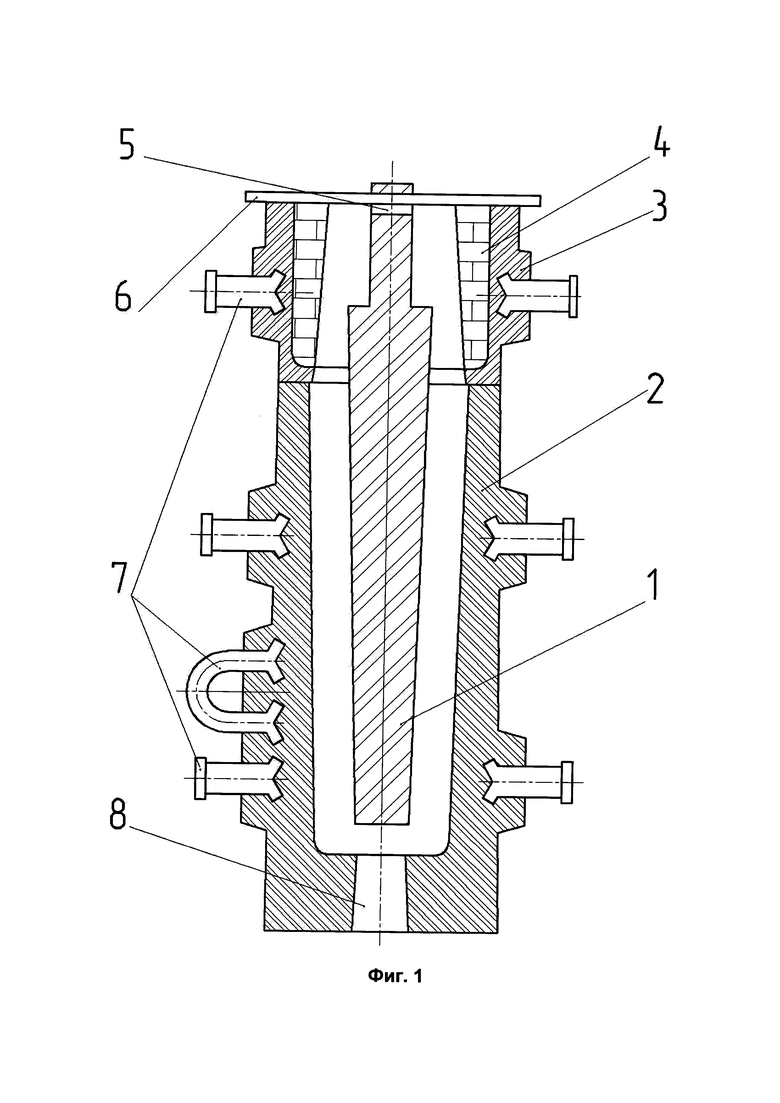

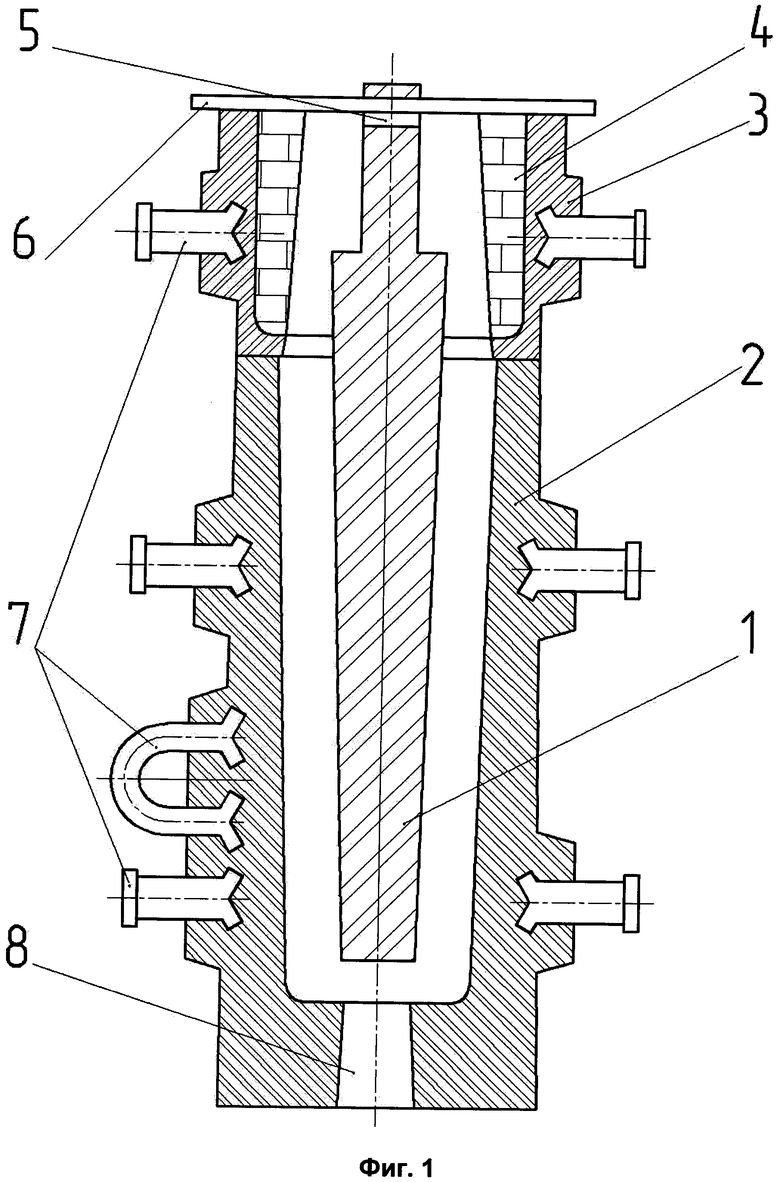

На фиг. 1 представлена схема подготовленной изложницы с установленным стержнем, где 1. - Подготовленный кованый, либо литой стержень; 2. - Изложница; 3. - Утепленная надставка; 4. - Огнеупорный материал; 5. - Сквозное отверстие в хвостовике для установки стержня в изложнице, 6. - Металлический профилированный пруток (сечением полукруг); 7. - Цапфа; 8. - Отверстие под установку стаканчика или заглушки (пробки), в зависимости от способа разливки.

4. Описание изобретения

В заявленном техническом решении на стадии подготовки к сборке изложницы, для разливки многослойной заготовки, предварительно осуществляют подготовку стержня (1), выполняют его нагрев и установку в изложницу (2), затем производят выплавку и разливку металла (отличного от состава стержня) в изложницу сифоном, либо сверху, после чего полученную многослойную заготовку подвергают горячему переделу, при этом последовательно выполняют следующие операции:

- выплавка электрода в индукционной или открытой дуговой (переменного или постоянного тока) печи, последовательно добавляя легирующие компоненты и/или лигатуры и разливка металла сверху с применением аргона. Температура металла в ковше перед разливкой должна быть в пределах 1540÷1620°C, скорость разливки 50÷130 сек и выдержка в изложнице не менее 6 часов;

- подготовка поверхности выплавленного электрода механической обработкой на глубину 8-10% от диаметра, до удаления поверхностных дефектов;

- ковка предварительно выплавленного электрода на полосовой или круглый профиль, в соответствии с рассчитанными размерами стержня ≠ 90×100 мм или ∅ 80÷120 мм;

- механическая обработка поверхности стержня и вырезка хвостовика, со стороны головного торца, в котором предусматривается наличие сквозного отверстия (5) для установки стержня в изложнице. В случае получения литого электрода ∅ 90-110 мм, после механической обработки поверхности (на 8-10% от диаметра), со стороны головного торца вырезают хвостовик;

- для улучшения свариваемости стержня с металлом (отличного от состава стержня) и снижения вероятности внутренних расслоений при последующей горячей деформации, производится обезжиривание поверхности стержня путем травления в ванне с щелочным раствором при температуре 400÷450°C в течение 20÷30 минут. Затем проводят промывку сначала в горячей воде при температуре 70÷80°C в течение 5-7 минут, потом в холодной и осуществляют сушку в сушильной камере при температуре 100÷110°C. Состав используемого щелочного раствора: NaOH - 40÷45%; NaNO3 - 30÷35%; NaCl - 10÷15% и Na2CO3 - остальное;

- нагрев стержня (перед установкой в изложницу) в нагревательной печи до максимально возможной температуры (зависит от марки стали или сплава), исключающей образование окалины;

- сборка изложницы и вертикальная установка стержня, вдоль оси симметрии изложницы, с помощью металлического профилированного прутка (6) (предпочтительнее сечением полукруг), через сквозное отверстие в подготовленном хвостовике (5). При этом толщину слоев многослойной заготовки корректируют величиной зазора между стенкой изложницы и поверхностью подвешенного стержня. Высота подвески стержня в изложнице не должна быть более 70 мм, в противном случае это приведет к увеличению количества отходов в заготовке или подкате из-за однокомпонентного состава металла;

- выплавка и разливка металла (отличного от состава стержня) с защитой струи аргоном в подготовленную изложницу любым способом (сифоном, либо сверху), со скоростью разливки 50÷180 сек, при его температуре в ковше после продувки аргоном порядка 1540÷1620°C и последующей выдержкой в изложнице не менее 6 часов;

- дальнейший горячий передел многослойной заготовки для изготовления изделий, например:

- производство листа: ковка на прессе на заготовку ≠ 65×330 мм, раскрой на станке горячей резки на мерные длины, обработка сутунок и прокат на листы размером 9÷14×620×800÷1900 мм;

- производство проволоки: ковка на радиально-ковочной машине или прессе на заготовку ∅ 95 мм, обработка поверхности и прокат на размер ∅ 8 мм.

Использование предлагаемого способа позволяет получать литую многослойную заготовку сечением 300÷500 мм круглого или квадратного профиля для дальнейшего горячего передела с использованием традиционных металлургических технологий.

5. Пример конкретного выполнения

Выполнение заказов на проволоку стали Св.-10Х19Н23Г2М5ФАТ проблематично из-за трудности обеспечения требований по содержанию титана и азота традиционным способом выплавки. Для решения данной проблемы был реализован способ производства литой многослойной заготовки.

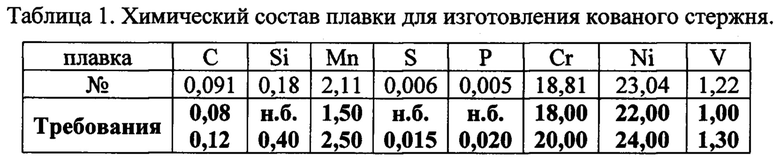

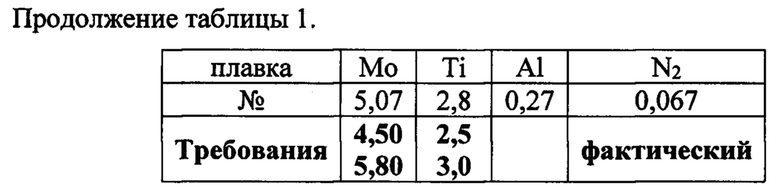

Для производства кованого стержня в сталеплавильном цехе в 1,0 т индукционной печи была выплавлена и разлита в круглую изложницу весом 600 кг плавка высоколегированной стали Св-10Х19Н23Г2М5ФАТ с высоким содержанием титана. Химический состав плавки представлен в таблице 1.

После окончательного затвердевания металла электрод подвергли механической обработке на глубину 8-10% от диаметра, до удаления поверхностных дефектов, и отковали на заготовку ∅ 95 мм длиной порядка 6 м. Затем произвели раскрой заготовки на 4 равные части, поверхность каждой из которой механически обработали и, со стороны головных торцов, нарезали хвостовики со сквозными отверстиями, для установки стержней в изложницах.

Для улучшения свариваемости кованых стержней с разливаемым металлом и снижения вероятности внутренних расслоений при последующей горячей деформации, произвели обезжиривание их поверхности путем травления в ванне с щелочным раствором: NaOH - 40÷45%; NaNO3 - 30÷35%; NaCl - 10÷15% и Na2CO3 - остальное. Травление осуществляли при температуре 400÷450°C в течение 20÷30 минут, затем произвели промывку сначала в горячей воде при температуре 70÷80°C в течение 5-7 минут, потом в холодной и осуществили сушку в сушильной камере при температуре 100÷110°C.

Перед установкой в изложницы стержни нагрели в нагревательной печи до температуры 600°C.

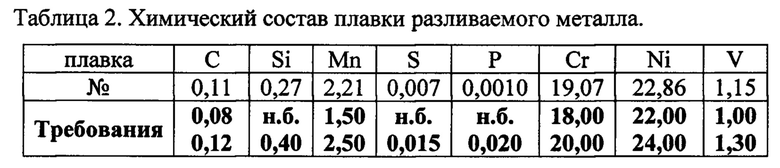

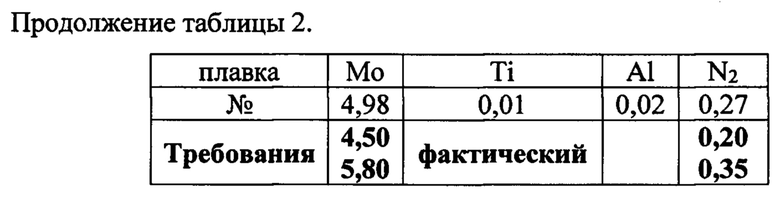

Выплавку металла стали Св-10Х19Н23Г2М5ФАТ произвели без использования титаносодержащих отходов, с легированием азотом, преимущественно азотированным феррохромом в жидкий металл в конце периода расплавления, с последующим раскислением шлака боркальком в количестве 6-8 кг/т. Разливка была выполнена сифоном в изложницы с установленными, предварительно изготовленными, коваными стержнями, которые были подвешены вертикально, вдоль оси симметрии, по центру изложниц, так, что высота подвески стержня в изложнице была 60 мм. Химический состав выплавленного металла представлен в таблице 2.

Слитки после выгрузки из изложниц имели удовлетворительную поверхность с небольшой рябизной от заворотов в отдельных местах. Абразивную подчистку дефектных мест осуществили на станке Ш7-40.

Далее, для изготовления проволоки, произвели горячий передел многослойной заготовки, на радиально-ковочной машине на заготовку ∅ 95 мм, и после обработки ее поверхности прокатали на стане «350/250» на ∅ 8 мм.

Готовая проволока состоит из стержня, с высоким содержанием титана, и наружного, однородного слоя с высоким содержанием азота, необходимого для защиты зоны дуги при сварке деталей. Азот защищает от образования шлаковых наростов и сильного окисления, снижает ударную вязкость, повышает прочность и температуру перехода металла швов в хрупкое состояние, вызывает старение швов. Легирование сварочной ванны титаном позволяет добиться оптимальной структуры и высоких механических свойств металла швов.

Таким образом, использование предлагаемого способа позволяет получать литую многослойную заготовку сечением 300÷500 мм круглого или квадратного профиля для дальнейшего горячего передела с использованием традиционных металлургических технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ, ПОЛУЧЕННАЯ ДУПЛЕКС-ПРОЦЕССОМ | 2007 |

|

RU2406780C2 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 1991 |

|

RU2030248C1 |

| Способ получения стали и сплавов дуплекс процессом | 1990 |

|

SU1788028A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

Изобретение относится к производству литой многослойной заготовки из высоколегированной стали. Осуществляют изготовление сердечника, нагрев и отливку слитка, нанесение концентрического слоя металла на сердечник, после чего производят горячую деформацию заготовки. В качестве сердечника применяют предварительно выплавленный и подготовленный стержень, отливку многослойной заготовки осуществляют путем заливки металла в изложницу с предварительно установленным нагретым стержнем. Стержень предварительно химически очищают путем травления в ванне с щелочным раствором в соотношении: NaOH 40÷45%; NaNO3 30÷35%; NaCl 10÷15% и Na2CO3 - остальное, при температуре 400÷450°С в течение 20÷30 минут, затем промывают сначала в горячей воде при температуре 70÷80°С в течение 5÷7 минут, потом в холодной воде и высушивают в сушильной камере при температуре 100÷110°С. В результате расширяются технологические возможности. 1 ил., 2 табл.

Способ производства литой многослойной заготовки из высоколегированной стали, включающий изготовление сердечника, нагрев и отливку слитка с нанесением по меньшей мере одного концентрического слоя металла на сердечник, отличающийся тем, что в качестве сердечника применяют предварительно выплавленный и подготовленный стержень, отливку многослойной заготовки осуществляют путем заливки металла в изложницу с предварительно установленным нагретым стержнем, который химически очищен путем травления в ванне с щелочным раствором в соотношении: NaOH 40÷45%; NaNO3 30÷35%; NaCl 10÷15% и Na2CO3 - остальное, при температуре 400÷450°С в течение 20÷30 минут, затем промывают сначала в горячей воде при температуре 70÷80°С в течение 5÷7 минут, потом в холодной воде и высушивают в сушильной камере при температуре 100÷110°С, при этом толщина упомянутых слоев металла регулируется расстоянием между стенкой изложницы и поверхностью установленного стержня, после чего производят горячую деформацию заготовки.

| Э | |||

| Германн | |||

| Непрерывное литье | |||

| Научно-техническое издательство литературы по черной и цветной металлургии | |||

| Судно | 1925 |

|

SU1961A1 |

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

| Способ отливки слитков | 1980 |

|

SU950486A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ЛИТОЙ ЗАГОТОВКИ | 1981 |

|

SU1062957A1 |

| US 4159184 A1, 26.06.1979. | |||

Авторы

Даты

2020-06-04—Публикация

2019-07-11—Подача