Изобретение относится к области упрочняющей термической обработки сварных крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из малоуглеродистой комплексно-легированной стали.

Известен способ термической обработки сварных труб, включающий нормализацию шва и околошовного пространства с использованием локального нагрева токами высокой частоты и отпуск (см. а.с. СССР №802384 по кл. С 21 D 9/08, заявл. 18.09.78, опубл. 07.02.81 "Способ термической обработки сварных труб").

Указанный способ локального нагрева сварного соединения не позволяет получить высокие механические свойства изделия из-за разницы температур нагретых и не нагретых зон и возникающих вследствие этого остаточных напряжений большой величины, которые могут приводить к короблению изделий и появлению закалочных трещин.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является способ термической обработки трубчатых изделий, полученных путем сварки из отформованных листовых заготовок, включающий первый объемный нагрев выше Ас3÷(Ас3+50)°С, охлаждение в водяном спрейере, второй объемный нагрев в межкритическом интервале температур (Ас1÷Ас3)°С, охлаждение в водяном спрейере и высокий отпуск при температуре (550÷Ac1)°С с последующим охлаждением на воздухе (см. п. РФ №2096495 по кл. С 21 D 9/08, заявл. 15.12.96, опубл. 20.11.97 "Способ термической обработки труб").

Недостатком этого способа является недостаточно высокая температура аустенизации при объемном нагреве. Это не позволяет в полной мере использовать для повышения комплекса механических свойств металла легирующие элементы за счет их перевода из связанного состояния в твердый раствор. Кроме этого, охлаждение в спрейере возможно применить при термообработке симметричных прямолинейных цилиндрических изделий типа труб. Для соединительных деталей сложной геометрической формы (тройников, переходов и т.п.) такой способ является неосуществимым или сложным и неэффективным. Следует добавить также, что скорость охлаждения, которую обеспечивает водяной спрейер, недостаточна для получения в металле толстостенных соединительных деталей трубопроводов (толщина стенки достигает 80 мм) требуемого структурного состояния (феррито-бейнитного или бейнитного), т.е. не обеспечивается достижение высоких показателей конструкционной надежности изделий, прошедших термообработку в соответствии с этим способом.

Задачей настоящего изобретения является повышение конструкционной надежности толстостенных изделий из малоуглеродистых комплексно-легированных сталей, содержащих сильные карбидо- и карбонитридообразующие элементы, а именно повышение прочности при обеспечении высоких значений показателей пластичности и ударной вязкости.

Техническим результатом, получаемым при реализации данного изобретения, является оптимизация параметров обработки.

Указанная задача решается за счет того, что в известном способе термической обработки трубчатых изделий, полученных путем сварки из отформованных листовых заготовок, включающем объемный нагрев сварного изделия выше Ас3, охлаждение и отпуск, согласно изобретению нагрев листовых заготовок, осуществляемый для проведения операции горячей формовки этих заготовок, ведут до температуры Ас3+(80÷190°С), а окончательный объемный нагрев готового сварного изделия ведут до температуры Ас3+(50÷100°С).

До проведения окончательного объемного нагрева готового сварного изделия дополнительно может быть осуществлен его предварительный объемный нагрев до температуры Ас3+(80÷190°С), т.е. предварительная нормализация.

Охлаждение после предварительного объемного нагрева может быть осуществлено на воздухе или путем ускоренного охлаждение до температуры металла Мн÷600°С с последующим охлаждением на воздухе.

Охлаждение после предварительного объемного и/или окончательного объемного нагрева может быть проведено в три стадии, на первой из которых охлаждают со скоростью, обеспечивающей пересечение кривой охлаждения с линией начала структурного превращения аустенита в феррит термокинетической диаграммы, на второй стадии охлаждают с меньшей скоростью или проводят изотермическую выдержку в интервале температур Мн÷550°С до завершения распада аустенита в соответствии с термокинетической диаграммой, на третьей стадии охлаждают со скоростью, предотвращающей выделение атомов внедрения из пересыщенного твердого раствора до температуры не ниже 180°С, после чего при осуществлении предварительного объемного нагрева изделие садят в печь для окончательного объемного нагрева, а при осуществлении только окончательного объемного нагрева изделие продолжают охлаждать со скоростью не более 3°С/с.

До проведения окончательного объемного нагрева изделия может быть осуществлен дополнительный локальный нагрев до температуры Ас3+(80÷190)°С и ускоренное охлаждение металла сварного шва и прилегающей зоны шириной не более пяти толщин стенки изделия в каждую сторону от центра сварного шва до температуры металла не ниже 450°С, со скоростью, обеспечивающей получение феррито-бейнитной или бейнитной структуры металла.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование и широко использован при изготовлении труб и соединительных деталей к ним, т.е. является промышленно применимым.

Экспериментально установлено, что осуществление нагрева в указанном диапазоне перед формованием (штамповкой или вальцовкой) листовой заготовки из малоуглеродистой комплексно-легированной стали, содержащей сильные карбидо- и карбонитридообразующие элементы (ванадий, ниобий, титан), обеспечивает максимально возможное растворение частиц вторичной фазы (карбидов, карбонитридов), при которой не происходит аномального роста аустенитного зерна. Такой нагрев позволяет частично провести процесс рекристаллизации и получить однородное измельченное зерно еще на стадии формования листовой заготовки.

Проведение после сварки изделия его объемного нагрева в заявленном диапазоне температур и охлаждение по указанной схеме позволяет получить полную перекристаллизацию и дополнительное измельчение зерна стали. В результате чего повышается прочность при обеспечении высоких значений показателей пластичности и ударной вязкости.

Проведение до предварительного и/или окончательного объемного нагрева изделия дополнительного локального нагрева сварного шва и прилегающей зоны улучшает механические свойства металла шва за счет преобразования литой микроструктуры стали в зоне шва в равномерную феррито-перлитную или феррито-бейнитную с мелкими зернами.

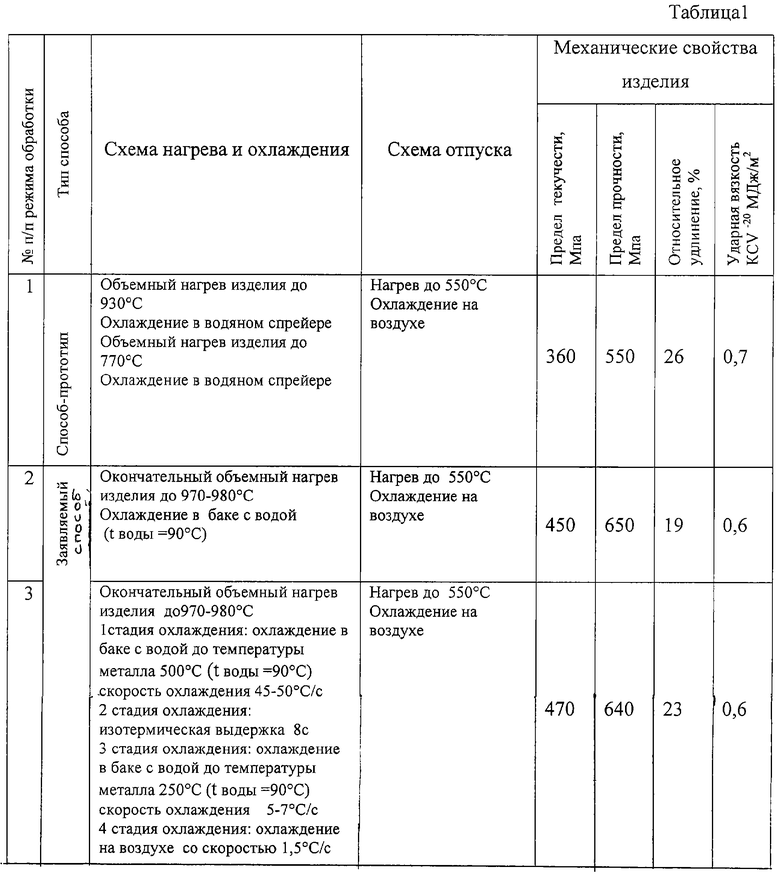

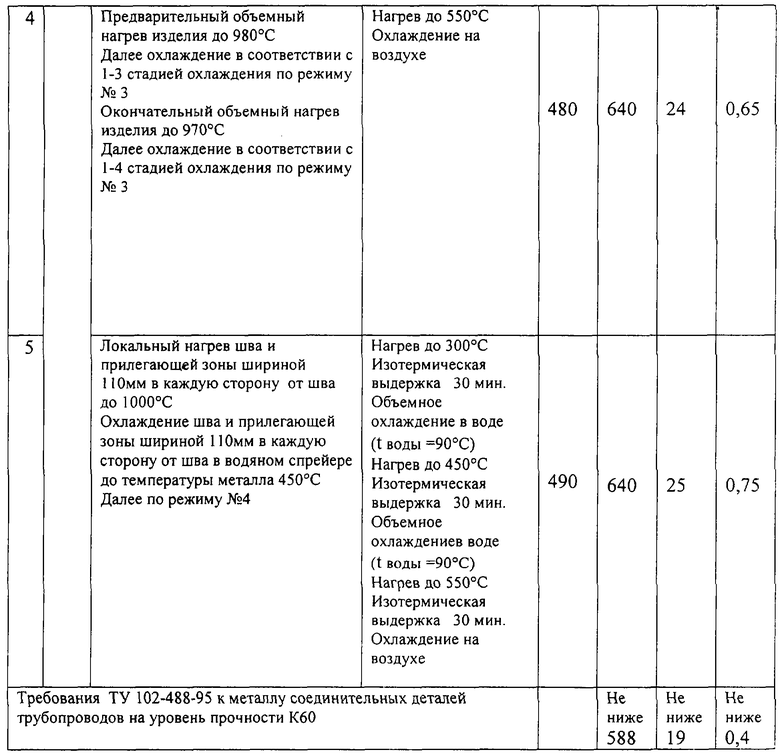

Предлагаемый способ термической обработки трубчатых изделий был опробован в промышленных условиях при упрочнении соединительных деталей трубопроводов, а именно штампосварного отвода диаметром 1020 мм с толщиной стенки 28 мм, изготовленных из стали 10Г2ФБ. В идентичных условиях был опробован способ-прототип.

Стальные листы, предназначенные для изготовления отвода, которые предполагалось подвергнуть термообработке в соответствии со способом-прототипом, после нарезки нагревали до стандартной температуры 930-950°С нагрева под штамповку. После штамповки эти листы также охлаждали на воздухе, проводили на них разделку кромок, сборку и сварку изделий.

В соответствии с заявляемым способом стальные листы, предназначенные для изготовления отвода, подвергали нарезке на листовые заготовки, нагреву этих заготовок до температуры 980-1000°С под штамповку, выдержке 20 мин, штамповке, охлаждению на воздухе, разделке кромок, сборке и сварке изделий. После сварки отвод охлаждали на воздухе.

Далее отводы подвергали либо объемному нагреву в камерной термической печи, либо локальному нагреву индукторами. После этого проводили отпуск в печи с выкатным подом. Характеристики нагрева и охлаждения при объемном, локальном нагреве и отпуске и полученные свойства металла представлены в таблице 1.

Критические точки для стали 10Г2ФБ (исследуемой плавки):

Ас3=890°С

Ас1=730°С

Мн=425°С

Дополнительное улучшение комплекса механических свойств основного металла и металла шва обеспечивает проведение отпуска путем поэтапного нагрева до температуры ниже Ac1. Нагрев при таком отпуске ведут, по крайней мере, в два этапа, после каждого из которых проводят изотермическую выдержку и охлаждение в хладагенте [воде с температурой не менее 80°С, водных растворах NaCl (3-26% раствор), NaOH (10-50% раствор), бишофите с плотностью 1,1-1,32 кг/м3] до стадии прекращения кипения.

Анализ данных, приведенных в таблице, показывает, что предлагаемый способ позволяет повысить по сравнению с прототипом прочность при обеспечении высоких значений показателей пластичности и ударной вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2256705C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| Способ термической обработки изделий | 1986 |

|

SU1373735A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277593C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2374333C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

Изобретение относится к области термической обработки сварных крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из малоуглеродистой комплексно-легированной стали. Технический результат: оптимизация параметров обработки. Трубчатое изделие получают путем сварки из отформованных листовых заготовок. Листовую заготовку для проведения операции горячей формовки нагревают до Ас3+(80-190)°С, а окончательный объемный нагрев готового сварного изделия ведут до Ас3+(50-100)°С, затем охлаждают и проводят отпуск. До проведения окончательного объемного нагрева готового изделия дополнительно осуществляют его предварительный объемный нагрев до температуры Ас3+(80-190)°С. После предварительного объемного нагрева охлаждение ведут на воздухе или ускоренное охлаждение до температуры металла Мн-600°С с последующим охлаждением на воздухе. Охлаждение после предварительного объемного и/или окончательного объемного нагрева может быть проведено в три стадии, на первой из которых охлаждают со скоростью, обеспечивающей пересечение кривой охлаждения с линией начала структурного превращения аустенита в феррит термокинетической диаграммы, на второй стадии охлаждают с меньшей скоростью или проводят изотермическую выдержку в интервале температур Мн-550°С до завершения распада аустенита в соответствии с термокинетической диаграммой, на третьей стадии охлаждают со скоростью, предотвращающей выделение атомов внедрения из пересыщенного твердого раствора до температуры не ниже 180°С, после чего при осуществлении предварительного объемного нагрева изделие садят в печь для окончательного объемного нагрева, а при осуществлении только окончательного объемного нагрева изделие продолжают охлаждать со скоростью не более 3°С/с. До проведения предварительного и/или окончательного объемного нагрева изделия может быть осуществлен дополнительный локальный нагрев до температуры Ас3+(80-190)°С и ускоренное охлаждение металла сварного шва и прилегающей зоны шириной не более пяти толщин стенки изделия в каждую сторону от центра сварного шва до температуры металла не ниже 450°С, со скоростью, обеспечивающей получение феррито-бейнитной или бейнитной структуры металла. 4 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| Многоступенчатый циклон | 1983 |

|

SU1175565A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

Авторы

Даты

2006-07-10—Публикация

2004-11-30—Подача