t

Изобретение относится к области черной металлургии, в частности к сталеплавильному и литейному производству.

Известны способы разливки, состоя-5 щие во введении в процессе разливки стали микрохолодильников - металлических порсяиков,- дроби, стружки, измель ченных ферросплавов 1J.

Недостаток этого способа состоит в том, что из-за окисления порошка увеличивается содержание оксидных включений.

Наиболее близким техническим решением к предлагаемому является спо- 15 соб разливки стали, в котором - в струю разливаемой стгши вводят свежевосстановленный железный порошок в смеси с порошком модификатора феррованадия в количестве соответственно 0,5 и 0,3 %М от веса разливаемой стали 21.

Недостатком данного способа разливки является малая эффективность модифицирования из-за окисления железного порошка в процессе ввода и увели- 25 чение в несколько раз содержания и размеров оксидных включений. Этот способ не позволяет измельчать неметаллические включения и благоприятно менять их состав.Применение одних сталкЗО

ных порошков, дроби, гранул для модифицирования стали в процессе разливки, несмотря на значительное измельчение первичной структуры,также приводит к увеличению содержания оксидов в стали, что является главным недостатком такого способа разливки. Модифицирование стали одними активными элементами или комплексными сплавами, хотя и меняет природу включений, однако оказывает малое влияние на вичную структуру стали.

Цель изобретения - обеспечение высокого качества слитка за счет измельчения структуры и уменьшения неметаллических включений.

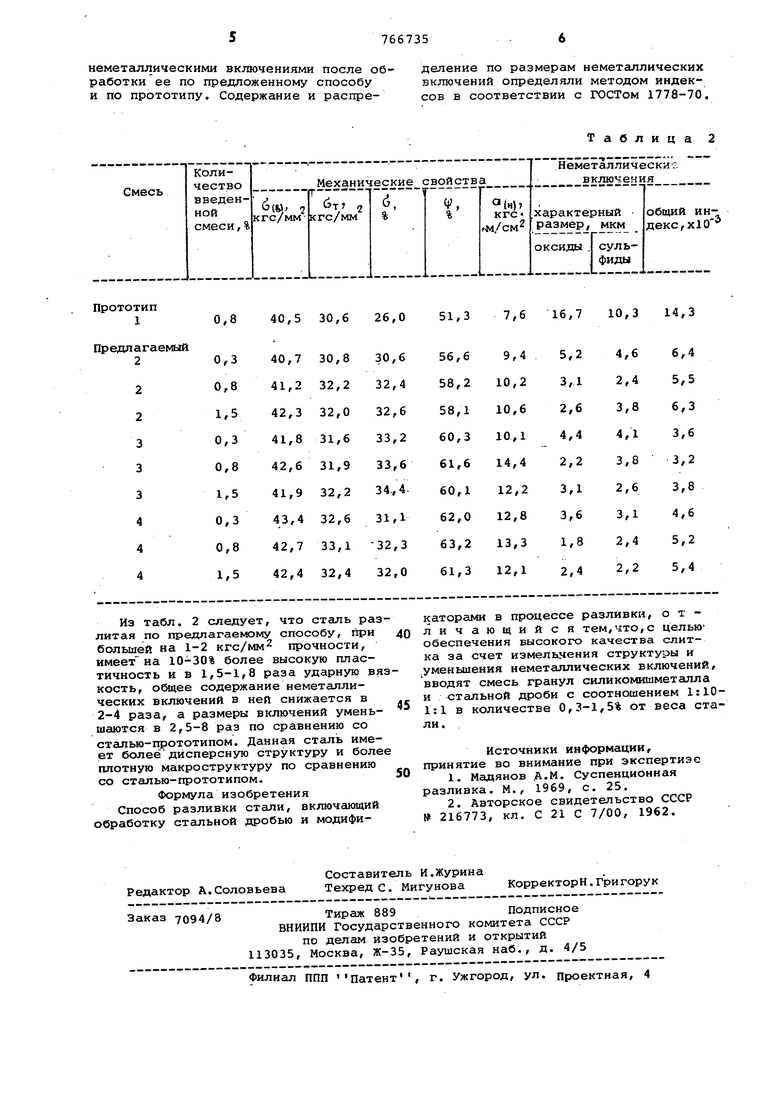

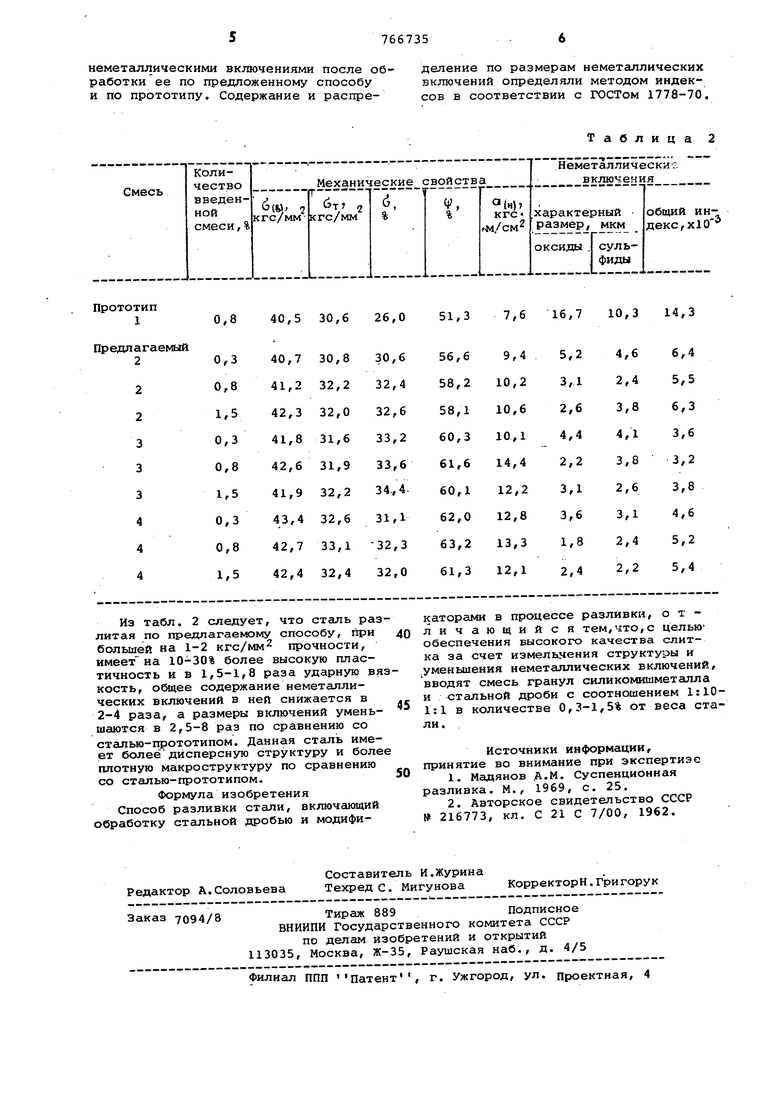

Достигается это тем, что сталь в процессе разливки обрабатывают гранулами силикомишметалла и стальной дробью с соотнсниением соответственно 1:10 - 1:1 в количестве 0,3-1,5% от веса разливаемой стали. Стальная дробь в этой модифицирующей смеси выполняет роль микрохолодильников, снимает перегрев стали и вызывает обьемчую кристаллизацию. При этом кроме стгльной дроби могут применяться обсечки стали, отсевы крупных железных порошков. Содержание углерода в дроби находится в пределах 0,03-2,0 % в зависимости от марки обрабатываемой стали. Содержание углерода в дроби и модифицируемой стали должно быть близким. Силикомишметалл вводят в сталь в смеси со стальной дробью для повьпиени эффективности модифицирования и улучшения качества металла. При высоких температурах активные элементы (кальций, магний, редкоземельные металлы, алюминий), которые входят в состав Силикомишметалла, интенсивно выгорают поэтому применение его в виде самосто ятельного модификат.ора мало эффективно. Активные элементы силикомишметалла служат эффективными раскислителями в случае частичного окисления дроби смеси в процессе введения ее в сталь. При понижении температуры расплава, которое достигается введением микрохолодильников, элементы силикомишметалла вступают в активное взаимо действие с примесями стали, процессы коагуляции неметаллических включений максимально заторможены, поэтому образуются включения мелких размеров. Уменьшение температуры стали от температуры разливки |до температуры {рИсталлизации приводит к увеличению константы реакций равновесия активных элементов с примесями более, чем в 100 раз. В результате этого формируются мелкие, равномерно распределе ные в структуре стали неметаллически включения. Они являются барьерами в процессах грануляции, задерживают рост зерна стали при высоких темпера турах, что приводит к получению мелкозернистой микроструктуры модифицированной стали и повьидению технологической пластичности. Такая сталь н образует трещин при дальнейшей плас.тической деформации.Характерным типо неметгшлических включений в модифицированной таким образом стгши являются мелкие оксисульфиды. Для составления модифицирующей смеси применяют Силикомишметалл следующих марок: симиш, сиитмиш, ФСМИ, ЛР, МР, СцеМиш. Химический состав си ликомишметалла, %; Si 40-55, АК 3-10 редкоземельные металлы 15-35, СаО 510, Мд 0,5-1,5, Fe - остальное. Силикомишметалл применяют в раздробленном виде с размером гранул 2-15 Nttd. Гранулы силикомишметалла пе ремешивают со стальной дробью до получения смеси. Наибольший эффект в результате модифицирования достигают при соотношении силикомишметалла и стальной дроби в пределах 10:1-1:1 и количестве смеси 0,3-0,5% от массы обрабатываемой стали. При соотношении силикомишметалла и стальной дроби меньше нижнего предела (меньше 1:10) увеличивается содержание оксидов в стали, при этом силикомишметалла не достаточно для глубокого ее раскисления. При содерЖ.ании силикомишметалла и .стальной дроби выше верхнего предела соотношения 1:1 и при.расходах смеси более 1,5 % возникают местные скопления оксисульфидов редкоземельных металлов, а также происходит образование корок, что ухудааает качество поверхности слитков и может привести к повышению отходов при переделе слитков. Эффект модифицирования значительно снижается при расходе менее 0,3 %, так как в модификаторе мало активных элементов и стальной дроби, что снижает ее модифицирующее и теплофизическое воздействие на расплав. При м е р.Сталь 20 выплавляли в индукционной печи МГП-102 и после предварительного раскисления марганцем,кремнием и алюминием в процессе отливки 50кг слитков вводили смеси из стального порошка и силикомишметалла в количестве 0,3; О,8 и 1,5 %. Стальная дробь имела ра.змер 0,5-1 мм и содержала 0,18 % С. Гранулы силикомишметалла размером 2-5 мм имели следующий химический состав, %:РЗМ 14,2; Si 38,9; АЬ 7,6; Са 2,1; Мд 0,96; Fe остальное. Составы опробованных смесей приведены в табл 1. Таблица Прото- Порошок ферро- Железный пованадия-3рошок-5 Предлагаемый2 При отливке крупных стальных слитков и отливок размеры стальной дроби, обсечки, отсевов порошков должны находиться в пределах О,5-5 мм, а гранулы силикомишметалла в пределах 2-15 мм. В случае больших размеров имеется опасность получения в стали недорасплавленной дроби, которая выявляется в макроструктуре в виде инородного металл а. При размере основной фракции дроби менее 0,5 мм и силикомишметешла менее 2 мм повышается окисление смеси и уменьшается ее эффективность. В табл. 2. приведены механические свойства стали 20 в литом состоянии после нормализации и высокого отпуска, при 650®С, а также загрязненность

766735. 6

неметаллическими включениями после об- деление по размерам неметаллических работки ее по предложенному способу включений определяли методом индеки по прототипу. Содержание и распре- сов в соответствии с ГОСТом 1778-70

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Композиционная проволока для модифицирования стали | 1981 |

|

SU996465A1 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Способ производства стали | 1977 |

|

SU670377A1 |

| Шлакообразующая смесь | 1979 |

|

SU831289A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

Прототип 40,5 30,6 26,0 Предлагаемый 51,3 7,6 16,7 10,3 14,3

Авторы

Даты

1980-09-30—Публикация

1978-09-04—Подача