В состав жидкого стекла входит вода которая, таким вбразом, входит также и в состав известной смеси.

Указаиная смесь обладает такими особенностями, что наличие в ее составе силикокальция повышает ее возгораемость , взрывоопасность при помоле, транспортировке, смешении и хранении исходных материалов и готовых гранул, кроме того, силикокальций взаимодействует с влагой связующего (жидкого стекла), что приводит к саморазогреву и самоспеканию смеси в процессе ее приготовления и грануляции, а это в свою очередь снижает производительность гранулирующих агрегатов и уменьшает выход годных гранул требуемого размера, повышенное содержание датолитового концентрата по нижнему пределу (15%) не позволяет использовать гранулы при разливке сталей, к которым предъявляются требования регламентируемой прокаливаемости, например, сталей для атомной энергетики, в связи с микролегированием их бором (источником последнего является датолитовый концентрат),, применение в составе смеси жидкого стекла усложняет процесс приготовления гранул, сравнительно высокая себестоимость смеси (140 руб/т) снижает рентабельность ее применения, особенно при разливке рящовых углеродистых сталей.

Цель изобретения - уменьшение взрывоопасности в процессе использования экзотермической шлакообразующей смеси в виде гранул, .улучшение параметров технологического процесса гранулообразования и снижение себестоимости смеси.

Поставленная цель достигается тем, что экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей, включакяцая гшюминий, марганцевую руду, плавиковый шпат, силикатную глыбу, воду и шлакообразующий ингредиент с содержанием датолита, содержит указанные ингредиенты в следуннцих соотношениях вес.%:

Алюминий10-15

Марганцевая руда 15-25 Пладиковый шпат 1-15 Силикатная глыба 5-15 Шлакообразующий ингредиент с со-, держанием датолита 18-70 Йода3-5

А качестве шлакоьбразующего ингредиента с содержанием датолита смесь содержит 3-30 вес.% датолитового концентрата и 15-40 вес.% доменного шлака.

Приведенное выше содержание ингредиентов в смеси обусловлено получением требуемых физико-химических свойств шлака, обеспечейием высоких технологических свойств гранул, в

частности, повышенной скорости шлакообразования, минимального газовыделения и невзрывоопасности; возможностью осуществления процесса окомкования порошкообразных материалов и получения гранул с высокой прочностью .в сыром и сухом состояниях, сортаментом разливаемых сталей, массой слитков и способом их отливки.

Смеси с содержанием алюминия, близким к нижнему пределу (10%), используются для изготовления гранул, предназначенных для отливки крупных слитков и при разливке металла сверху, ас содержанием алюминия, близким к верхнему п1ределу (15%), при непрерывной разливке и при отливке сифоном мелких слитков и слитков высоколегированной стали. При содержании алюминия ниже нижнего предела не обеспечивается расправления гранул без отбора тепла от металла, что отрицательно сказывается на качестве слитка, а при содержании его выше верхнего предела отмечается взрывообразное горение гранул и разбрызгивание металла, что ухудшает качествд слитка и приводит к повышению себестоимости смеси.

При содержании марганцевой руды ниже нижнего предела не обеспечивается быстрое и полное окисление горючего компонента (алюминия), что снижает скорость шлакообразования и отрицательного сказывается на качестве слитка, а при содержании ее выше верхнего предела повышается окислительная способность шлака, что недопустимо ввиду возможного окисления легирующих добавок (титана, ванадия и др.).

Смеси с содержанием датолитового концентрата, близким к нижнему пределу, используют при разливке сталей с регламентируемой прокаливаемостью (например, сталей для атомной энергетики), а,с содержанием его, близким к верхнему пределу - для разливки борсодержащих и высоколегированных сталей, в которых добавка бора спосоствует повышению горячей пластичности металла. При этом исключается необходимость применения дорогостоящих ферробора и ферроборала. При содержании датолитового концентрата ниже нижнего предела положительный эффект микролегирования сталей бором практически не обнаруживается, а при содержании его выше верхнего предела возрастает опасность (особенно при разливке сверху) восстановления бора до содержания его в стали свыше 0,0025%, что приводит.к ухудшению механических свойств металла-из-за вьаделения по границам зерен легкоплавкой бористой эвтектики, а кроме того удорожает стоимость гранул. Наличие в гранулированной смеси доменного шлака обеспечивает быстро и регулируемое формирование жидкого шлака с повышенной основностью, обладающего необходимыми физико-хими ческими свойствами, в первую очеред невысокой адгезией к стали .и к материалу изложницы, что повышает чисто ту металла слитка по неметаллическим включениям и облегчает очистку изложниц при подготовке к следующей разливке. Кроме того, использование доменного шлака, имеющего в 3-5 раз меньшую стоимость в сравнении с другими шлакообразующими, снижает себестоимость гранул и повышает рентабельность их применения даже при раз ливке простых углеродистых сталей. Смеси с содержанием доменного шлака, близким к нижнему пределу, используют при непрерывной разливке стали, а также при разливке сифонным способом мелких (до 3-4 т) слитков и слитков из высоколегированных сталей, а с его содержанием, близки к верхнему пределу - при разливке сверху и при сифонной разливке средних и крупных слитков из углеродисты низко- .и среднелегированных сталей. При содержании доменного шлака ниже нижнего предела ухудшаются некоторые свойства жидкого шлака (адгезия к стали и к материалу изложницы, кислородопроницаемость) и повышается се бестоимость гранул, а при содержании его выше верхнего предела снижается .скорость шлакообразования, повышается вязкость и температура плавления образующегося шлака, что приводит к ухудшению качества поверхности и макроструктуры слитка и к увеличению удельного расхода гранулированной смеси. Содержания плавикового шпата, близкие к нижнему пределу, используются в смесях с высоким содержанием датолита, а также при использовании гранул для разливки сверху крупннк слитков. Смеси для гранул с содержанием плавикового шпата, близким к верхнему пределу, используются при непрерывной разливке, разливке высоколегированных сталей, отливке сифоном мелких слитков, а также при малых содержаниях датолита в гранулах . Снижение содержания плавикового шпата ниже нижнего предела приводит к ухудшению технологических свойств образующегося шлака, а повышение «его содержания выше верхнего предела нецелесообразно, так степень его положительного влияния на свойства шлака увеличивается незначитель но., в то же время существенно возрастает вьщеление вредных для организма токсичных фтористых соединений и стоимость гранул. Силикатная глыба вводится в соста смеси как шлакообразующий компонент для регулирования свойств шлака, одновременно она выполняет и роль связующего, последнее свойство она при,обретает в процессе грануляции, когда смесь увлажняют водой, при,этом глыба размягчается и частично растворяется в воде, приобретая клеющие свойства и обеспечивая образование гранул с требуемой прочностью, в сыром состоянии и после сушки. Содержание глыбы близкое к нижнему пределу, используется при изготовлении гранул диаметром до 10 мм, а близкое к верхнему пределу - при изготовлении гранул диаметром свыше 10 мм. При содержании силикатной глыбы ниже нижнего предела она практически не влияет на свойства шлака, а также не обеспечивает требуемой сырой и сухой прочности гранул, а при содержании ее выше верхнего предела происходит значительное увеличение адгезии (прилипания) шлака к стенкам изложниц, что затрудняет их очистку при подготовке к последующей заливке и ухудшает качество поверхности слитка. Необходимая для грануляции влажность смеси 3-5% обеспечивается путем подачи на смесь воды. При влажности менее 3% не обеспечивается необходимая прочность гранул на сжатие, а при влажности более 5% увеличивается время сушки и продолжительность технологического цикла производства гранул. Фракционный состав гранул, полученных из предлагаемой смеси, составляет 5-15 мм (в зависимости от массы слитка и способа разливки). Процесс изготовления экзотермических шлакообразующих гранул состоит из операций подготовки матери- алов к грануляции,.получения гранул и их упрочняющей тепловой обработки. Исходные кусковые материалы (марганцевая руда, плавиковый шпат, доменный шлак и силикатная глыба) дробят-г ся сначала до фракции около 10 мм, а э-атем измельчаются в.мельницах до фракции менее 0,5 мм. Измельченные материалы смешиваются с исходными измельченными компонентами (алюминием и датолитовым концентратом) в соответствующей пропорции в смесите.ле, а в процессе смешивания в смесь добавляют воду до влажности 5%. Готовая смесь дозируется на вращающуюся тарель гранулятора, где и производитсй окомкование (гранулирование) смеси. При получении основной массы (80-90%) гранул заданного размера (8-12 .мм) и требуемого уплотнения их до прочности гранул в сыром состоянии 0,8-1,1 кг/гран., процесс окомкова- : ния заканчивается и сырые гранулы поступают на 0ушку. Упрочняющая термическая обработка (сушка) сырых гранул производится на конвейерной обжиговой машине в фильтрационном режиме (просасывание горячих газов через слой гранул) при 250-300°С. В процессе сушки силикатная глыба активно растворяется в содержащейся в гранулах воде с образованием жидкого стекла непосредственно в грануле, что при последующем нагреве обеспечивает получение высокой прочности . Влажность готовых гранул после 20-мин сушки в слое толщиной 250 мм составляет 0,3%, что соответствует предъявляемым требованиям. Прочность сухих гранул составляет 38-45 кг/гран Производительность гранулятора с диаметром тарели 5 м составляет 1012 т/ч. Выход годных гранул составляет 95-98%. Готовые гранулы из сушильной печи поступают в бункер-накопитель, а затем расфасовываются в -бумажные мешки в требуемом количестве.

Гранулы вводятся в изложницы до начала разливки, они могут также подаваться в изложницу и в кристаллизатор МНЛЗ равномерно по ходу разливки . Расход грануй 2-5 кг/т стали (верхний предел относится к отливке сверху крупных слитков).

Шлакообразующие гранулы, изготовленные из предлагаемой смеси, служат для получения жидкого шлака непосредственно в изложнице, в процессе разливки стали. Шлак предохраняет зеркало металла от окисления и охлаждения и ассимилирует всплывающие неметаллические включения на протяже - НИИ всего времени отливки слитка, что обеспечивает улучшение качества литого и деформируемого металла. Применение экзотермических ишакообразующих материалов хотя и улучшает качество макроструктуры слитка и строение усадочной раковины, однако не имеет специальной целью утепление прибыльной части слитка на протяжении всего времени его затвердевания; эти функции во всех случаях разливки металла с применением шлакообразующих смесей и гранул выполняют теплоизолирующие засыпки (люнкериты, перлит и др.).

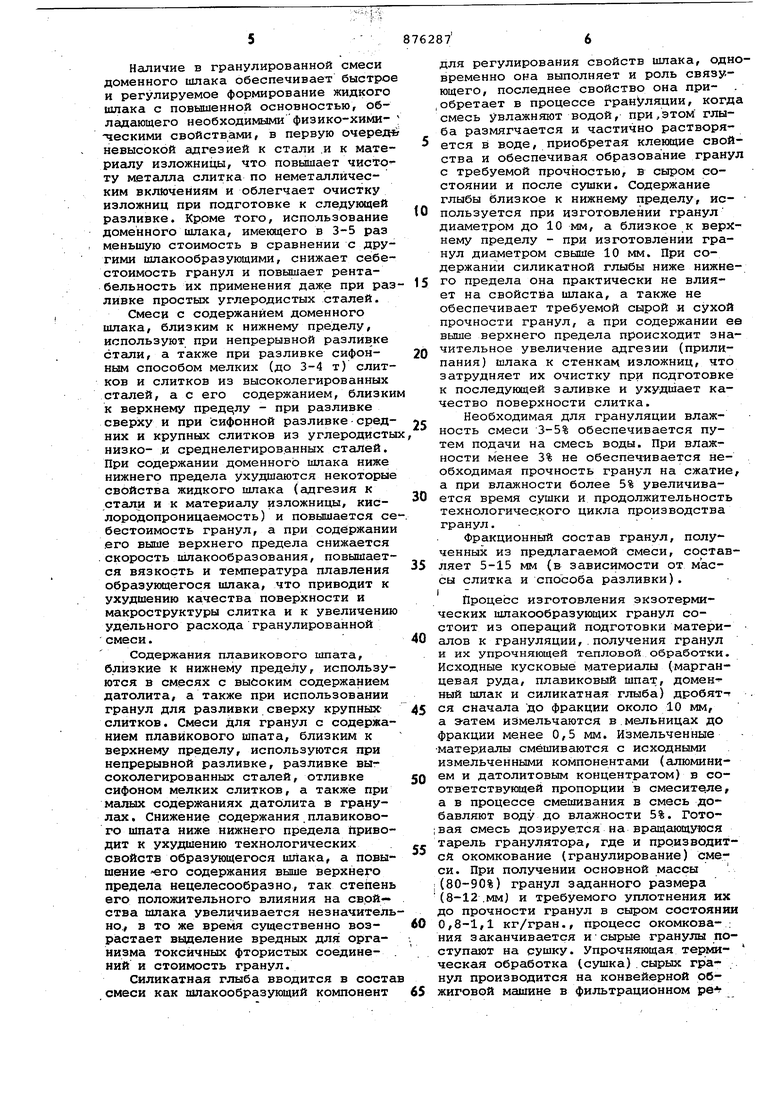

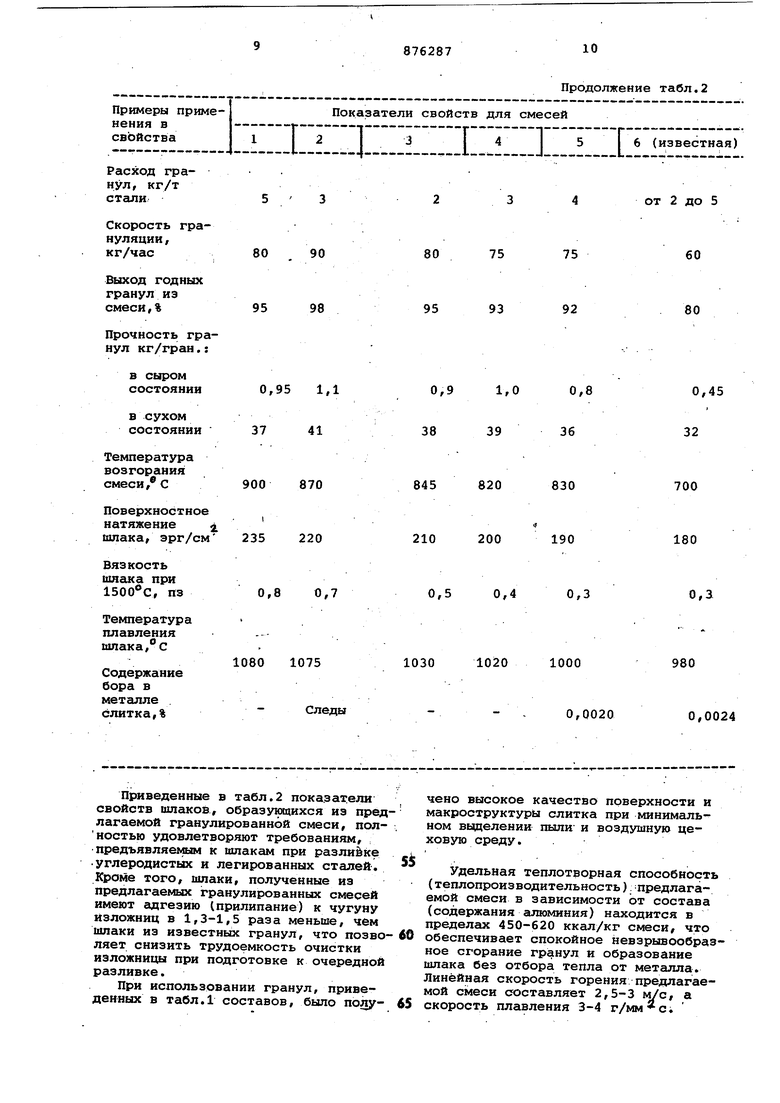

В табл.1 приведены составы гранулированных смесей 1-5 (предлагаемых) и 6 (известной).

Таблица

АЛЮМИНИЙ 10 12 13 15 15 б

Силикокаль- 15 ций

15 20 22 25 25 20

20 3 22 , 10 30 30

1 15 10 15 7 10

Доменный

40 30 20 20 15 шлак

Силикатная

глыба 10 15 10 11 5 5

- 14

4 53 4 3

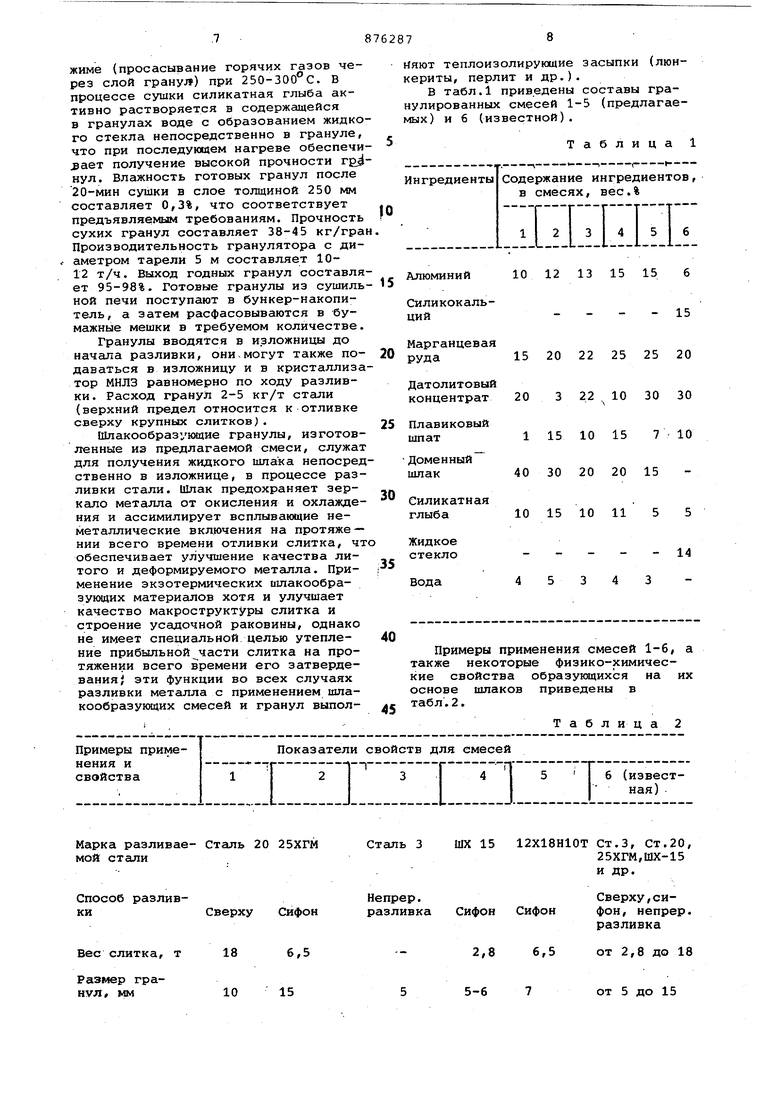

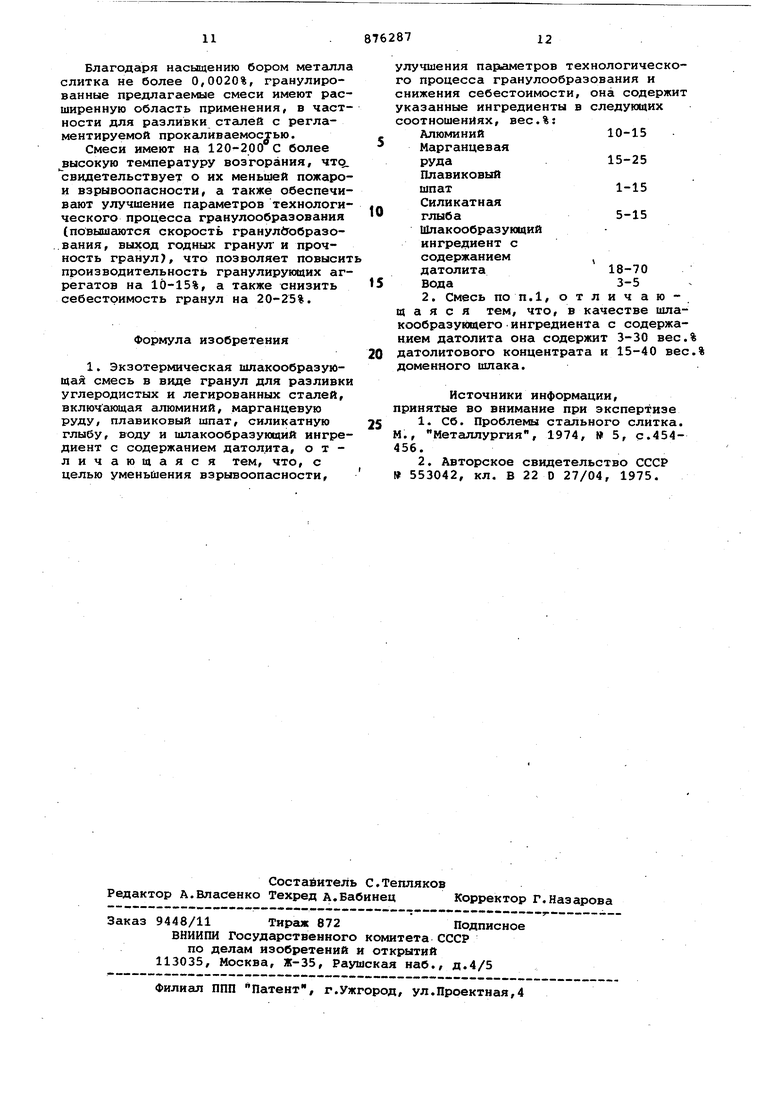

Примеры применения смесей 1-6, а также некоторые физико-химические свойства образующихся на их основе шлаков приведены в табл.2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

Марка разливае- Сталь 20 25ХГМ Сталь 3 мой стали

Способ разлив-Непрер.

киСверху Сифон разливка

Вес слитка, т 18 6,5

Размер гранул, мм 10 15

ШХ 15 12Х18Н10Т СТ.З, Ст.20,

25ХГМ,ШХ-15 и др.

Сверху,сиСифонфон, непрер. разливка 6,5

от 2,8 до 18 7

от 5 до 15

90

80

98

95

0,95 1,1 37 41

900 870

Поверхностное

натяжение j.

шлака, эрг/см 235 220

0,8 0,7

1080 1075

Следы приведенные в табл.2 показат:ели свойств шлаков, образующихся из пред лагаемой гранулированной смеси, полностью удовлетворяют требованиям, / предъявляемым к шлакам при разливке углеродистых и легированных сталей. Кроме того, шлаки, полученные из предлагаемых гранулированных смесей имеют адгезию (прилипание) к чугуну изложниц в 1,3-1,5 раза меньше, чем шпаки из известных гранул, что позво ляет снизить трудоемкость очистки изложницы при подготовке к очередной разливке. При использовании гранул, приведенных в табл.1 составов, было полу60

75

75

80

80

92

93

95

0,45

0,8

0,9 1,0 32

36

39

38

700

830

845 820 180 0,3

190

210 200

0,3

0,5 0,4

980

030 1020 1000

0,0020

0,0024 чено высокое качество поверхности и макроструктуры слитка при минимальном вьщелении пыли и воздушную цеховую среду. . Удельная теплотворная способность (теплопроизводительность). Предлагаемой смеси в зависимости от состава (содержания алюминия) находится в пределах 450-620 ккал/кг смеси, что обеспечивает спокойное невзрывообразное сгорание гранул и образование шлака без отбора тепла от металла. Линейная скорость горения предлагаемой смеси составляет 2,5-3 м/с/ а скорость плавления 3-4 Благодаря насыщению бором металла слитка не более 0,0020%, гранулированные предлагаемые смеси имеют расширенную область применения, в частности для разливки сталей с регламентируемой прокаливаемостью. Смеси имеют на 120-200 С более высокую температуру возгорания, что. Свидетельствует о их меньшей пожарои взрывоопасности, а также обеспечивают улучшение параметров технологического процесса гранулообразования (повышаются скорость гранул&образования, выход годных гранул и прочность гранул), что позволяет повысит производительность гранулирующих агрегатов на 10-15%, а также снизить себестоимость гранул на 20-25%. Формула изобретения 1. Экзотермическая шлакообразующаЯ смесь в виде гранул для разливки углеродистых и легированных сталей, включающая алюминий, марганцевую РУДУ/ плавиковый шпат, силикатную глыбу, воду и шлакообразующий ингредиент с содержанием датолита, отличающаяся тем, что, с целью уменьшения взрывоопасности. улучшения параметров технологического процесса гранулообразования и снижения себестоимости, она содержит указанные ингредиенты в следующих соотношениях, вес.%: Алюминий10-15 Марганцевая руда15-25 Плавиковый шпат1-15 Силикатная глыба5-15 Шлакообразующий ингредиент с содержанием датолита 2. Смесь поп.1,отлич щ а я с я тем, что, в качестве шлакообразующего ингредиента с содержанием датолита она содержит 3-30 вес.% датолитового концентрата и 15-40 вес.% доменного шлака. Источники информации, ринятые во внимание при экспертизе 1.Сб. Проблемы стального слитка. ., Металлургия, 1974, 5, с.454456. 2.Авторское свидетельство СССР 553042, кл. В 22 D 27/04, 1975.

Авторы

Даты

1981-10-30—Публикация

1979-12-21—Подача