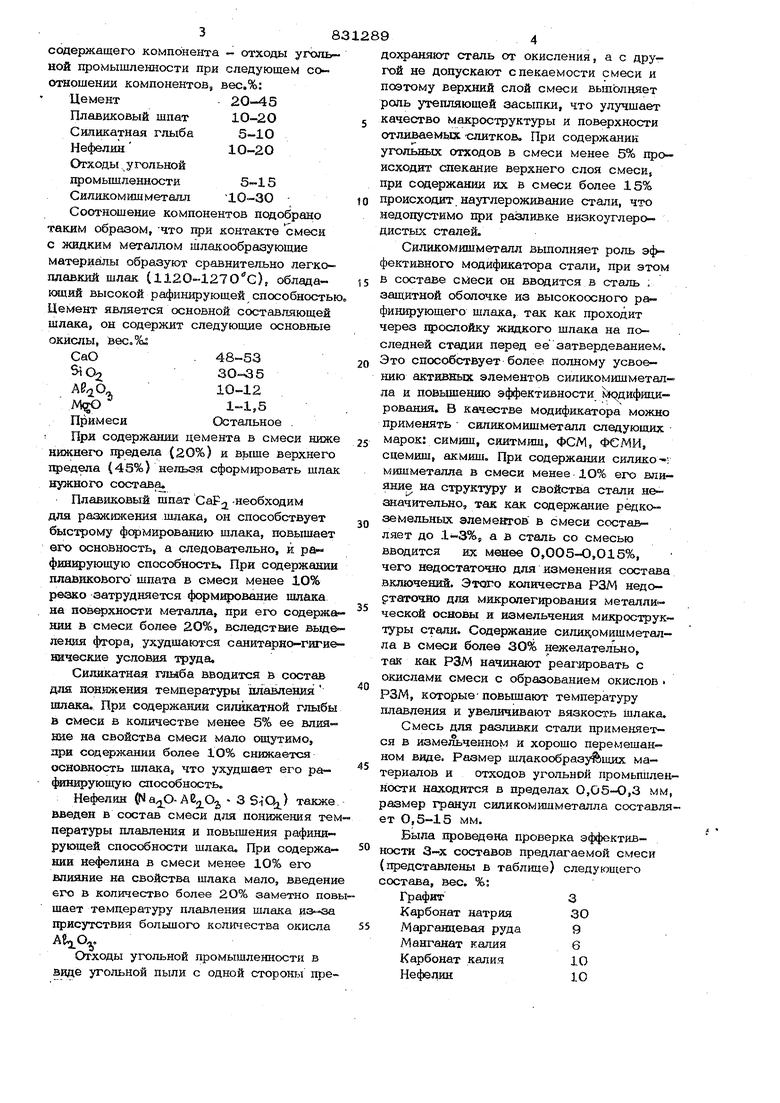

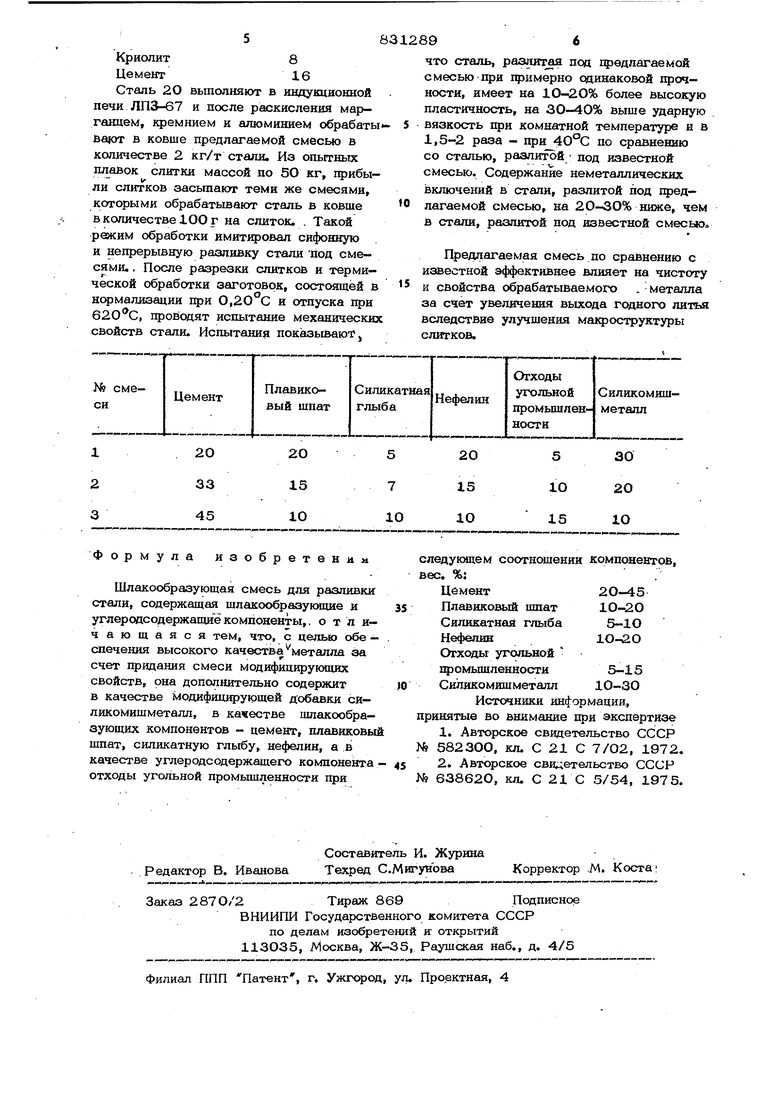

Изобретение относится к черной ме таллургии, в частности к непрерывной Н сифонной разливке стали. Известны смеси для модифицирован в легирования, а также разливки стал и сплавов, содержащие шлакообразуюш Н металлические компоненты Tl}Сйнако отсутствие в смеси модифи рующей добавки существенно снижает э(|)фективность обработки металла. Наиболее близкой к предлагаемой п достигаемому результату является раф рукяцая смесь 2 для разливки стали включающая, вес. %: Графит 15-45 Карбонат натрия Марганцевая руда Манганат калия 5-15 Карбонат калия 2-15 Нефелин 2-15 Криолит 2-15 Борный ангидрид 1О-25 Цемент Известная смесь обладает недостатками. Qia не содержит в своем составе компонентов, тфидающих ей модифицирующие свойства, что существенно снижает э(|1фективность обработки стали. Смесь больщое количество карбонатов, которые име(от малую стойкость и при контакте с расплавленным металлом, разлагаются с вьзделением углекислого газа, что 1фивоант к повышенной загазованности и запыленности мест. Наличие в смеси ангидрида вызьшает переход в металл и эту смесь невозможно применять для разливки в тех случаях, когда недопустимо присутствие бора в стали. Цель изобретения - обеспечение высокого качества металла за счет придаНЕя смеси модифицирующих свойств. Эта цель достигается тем, что смесь дополнительно содержит силикомишметалл, в качестве шлакообразующих компонентовцемент, плавиковый щпат, силикатную глыбу, нефелин, а в качестве углерод ,83содержащего компонента - отходы угольной промышленности при следующем соотношении компонентов, вес.%: Цемент20-45 Плавиковый шпат10-20 Силикатная глыба5-10 Нефелин10-20 Отходы угольной промышленности5-15 Силикомйш металл 10-30 Соотношение компонентов подобрано таким образом, что при контакте смеси с жидким металлом шлакообрааующие материалы образуют сравнительно легкоплавкий шлак С1120-127 О с), обладающий высокой рафинирующей способностью Цемент является основной составляющей шлака, он содержит следующие основные окислы, вес,% СаО. 48-53 AS O 10-12 ,5 ПримесиОстальное . При содержании цемента в смеси ниже нижнего предела (2О%) и выше верхнего хфедела (45%) нельзя сформировать шлак нужного состава. Плавиковый шпат CaF -необходим для разисиження шлака, он способствует быстрому формированию шлака, повышает eix основность, а следовательно, и рафинирующую способность. При содержании плавикового шпата в смеси менее 10% резко затрудняется формирование шлака на пов хности металла, при его содержа нии в смеси более 20%, вследствие вьще лешш фтора, ухудшаются санитарно-гигие нйческие условия труда. Силикатная глыба вводится в состав для понижения температуры шхавления шлака. При содержании силикатной глыбы в смеси в количестве менее 5% ее влияние на свойства смеси мало ощутимо, дри содержании более 1О% снижается основность шлака, что ухудшает его ра4№пшрующую способность. Нефелин (,, а) также введен в состав смеси для понижения те пературы плавления и повышения рафинирующей способности шлака. При содержании нефелина в смеси менее 1О% его влияние на свойства шлака мало, введен его в количество более 2О% заметно по шает температуру плавления шлака из-за присутствия большого количества окисла Отходы угольной промышленности в виде угольной пыли с одной стороны пре 4 охраняют сталь от окисления, а с друой не допускают спекаемости смеси и оэтому верхний слой смеси выполняет оль утепляющей засыпки, что улучшает ачество макроструктуры и поверхности тливаемых -слитков. При содержании гольных отходов в смеси менее 5% просходит спекание верхнего слоя смеси, ри содержании их в смеси более 15% роисходит, науглероживание стали, что едопустимо при разливке ниакоуглероистых сталей, Силикомишметалл выполняет роль э4 ективно1Ч модификатора стали, при этом составе смеси он вводится в сталь ; ащитной оболочке из высокоосного раинирующего шлака, так как проходит ерез щзослойку жидкого шлака на поледней стадии перед ее затвердеванием. то способствует более полному усвоению активных элементов силикомишметалла и повышению эффективности Модифицирования, В качестве модификатора можно применять силикомишметалл следующих марок: симиш, сиитмиш, ФСМ, ФСМИ, сцемиш, акмиш. При содержании силико--; мишметалла в смеси менее 1О% его влияние на структуру и свойства стали незначительно, так как содержание редкоземельных элеменггов в смеси составляет до l-3%s а в сталь со смесью вводится их менее О,005-О,О15%, чего недостаточно для изменения состава включений. Этого количества РЗМ недортаточно для микролегирования металли ческой основы и измельчения микроструктуры стали. Содержание силик;омишметалла в смеси более ЗО% нежелательно, так как РЗМ начинают реагировать с окислами смеси с образованием окислов . РЗМ, которые повьииают температуру хшавления и увеличивают вязкость шлака. Смесь для разливки стали применяется в измегаьченном и хорошо перемешанном виде. Размер шдакообразу щих материалов и отходов угольной промышленности находятся в пределах 0,О5-О,3 мм, размер гранул силикомшдметалла составляет 0,5-15 мм. Была проведена проверка эффективности 3-X составов предлагаемой смеси (представлены в таблице) следующего состава, вес, %: Графит3 Карбонат натрияЗО Марганцевая руда9 Манганат калия6 Карбонат калияЮ Нефелин10

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая порошкообразная смесь | 1979 |

|

SU900946A1 |

| Рафинирующая смесь для защиты зеркала жидкого металла | 1976 |

|

SU572505A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2148470C1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| Шлакообразующая смесь | 1977 |

|

SU668782A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

Авторы

Даты

1981-05-23—Публикация

1979-11-30—Подача