1

Изобретение относится к огнеупорной области промышленности и может быть использовано в приготовлении различных огнеупорных композиций в чугунолитейном и сталелитейном производствах.

Известна огнеупорная масса, содержащая в качестве связукяцего сульфитно-спиртовую барду Cll 10

Количество связукядего варьируется в пределах 7:-15%. Сульфитно-спиртовая барда, входящая в состав огнеупорной массы, является побочным продуктом в производстве целлюлозы при об- 15 работке древесины бисульфитом кальция и как связующее имеет низкое содержание углерода (коксовый остаток 10%), высокий выход летучих. Это приводит к ухудщению механической 20 прочности огнеупорной массы, за счет избыточной пористости.

Наиболее близким техническим решением к предложенной является огне-.25 упорная масса, срдержгицая кокс, глину, высокоглиноземистый компонент и/или карбид кремния и каменноугольный пек при следующем соотношении компонентов, вес.%.30

Кокс17-65

Глина20-32

Высокоглиноземистый

компонент и/или

карбид кремния1-40

Каменноугольный пек 12-17 23.

Этой огнеупорной массе свойственна недостаточная механическая прочность и пониженная термостойкость.

Кроме того, каменноугольный пек канцерогенен и пары его токсичны. Сушка и обжиг огнеупорной футеровочной массы осуществляется на месте ее применения и при этом выделяются па- . ры, отравляющие и заражакяцие атмосферу доменного цеха.

Цель изобретения - повышение стойкости к расправленнь шлаку и металлу, увеличение механической прочности, и устранение канцерогенного действия.

Достигается это тем, что огнеупорная масса для футеровки элементов доменной печи,содержащая кокс, глину, высокоглинозоийстый компонент и/или ,карбид кремния и связующее, содержит в качестве связующего сульфированный пек при следующем соотношении ксмипонентов, вес. %

Кокс17-70

Глина20-30

Высокоглиноэемистый компонент и/или карбид кремния 1-40 Сульфированный пек 9-20 В качестве высокоглиноземистого компонента вводится шамот, а карбид кремния может быть введен в виде боя карборундовьчс изделий.

Сульфированный пек обладает хорошими реологическими свойствами: высокой температурой размягчения и высоким коксовым остатком, -но в отличие от обыкновенного каменноугольного пека растворим в воде и не канцерогенен.

Сульфированный пек, имея гидрофильные группы, обладает лучшей смачиваквдей способностью, что позволяет ему быстро и равномерно распределить ся среди минералбных составляющих и при обжиге прочно их связать. Наличие в пеке сульфогрупп, способных химически связывать воду, дает возможность футеровочной массе быстро отвердевать сохраняя форму элемента доменной печи. Благодаря этому огнеупорная масса приобретает повышенные механическую и термическую устойчивость. Гидрофильность сульфированного пекапозволяет провести смеиюние компонентов огнеупорной массы за более короткое время, что способствует увеличению производительности бегунов .

Пример 1. Смешивают компоненты огнеупорной массы в следующем соотноиюнии, вес.%

Кокс (фракция 3 мм) 35

Вой карборундовых

изделий30

Глина20

Каменноугольный пек 15 .

(температура размягчения 67°с)

Вода (сверх 100%) 17

Из полученной массы прессуют образцы высотой 100 мм, диаметром 50мм Образцы высушивают при и обжигают при Температуре BtauelOOO C. После охлаждения определяют механическую прочность образцов./Ь сжатия составляет 25 кг/см.

П р и м е р 2. Смешивают компойенты огнеупорной массы в следующем соотношении, вес.%

Кокс (фракция 3 мм) 35 Глина20

Бой карбОруидовьяс изделий30

Сульфированный пек (температура размягчения 83°С) 15 Вода (сверх 100%) 17 КЗ этой массы прессуют и обрабатывают образцы по примеру сжатия составляет 150 кг/см j

Пример 3. На бегунах в течение 0,5 ч смешивают 520 г огнеупорной массы для футеровки шлаковыпускного желоба в следующем соотношении компонентов, вёс.% J Кокс (фракция 3 мм) 61

Глина. , 25

Бой карборундовых

изделий .5

Сульфированный пек Q (температура размягчения 91°С)9

Вода (сверх 100%) 12

Стойкость к шлаку составляет 17 суток.

Пример 4. На бегунах в течение 0,5 ч смешивают 370 кг огнеупорной массы следующего состава, вес.%

Кокс (фракция 3 мм) 17 Глина 30

0 Иамот (фракция 3 мм) 37 Сульфированный пек (температура размягчения 910с) .16

Влага (сверх 100%) 17 5 . Этой огнеупорной массой зафутерован футляр чугунновыпускной летки. Стойкость футляра составляет 3 суток. Результаты приведены в таблице.

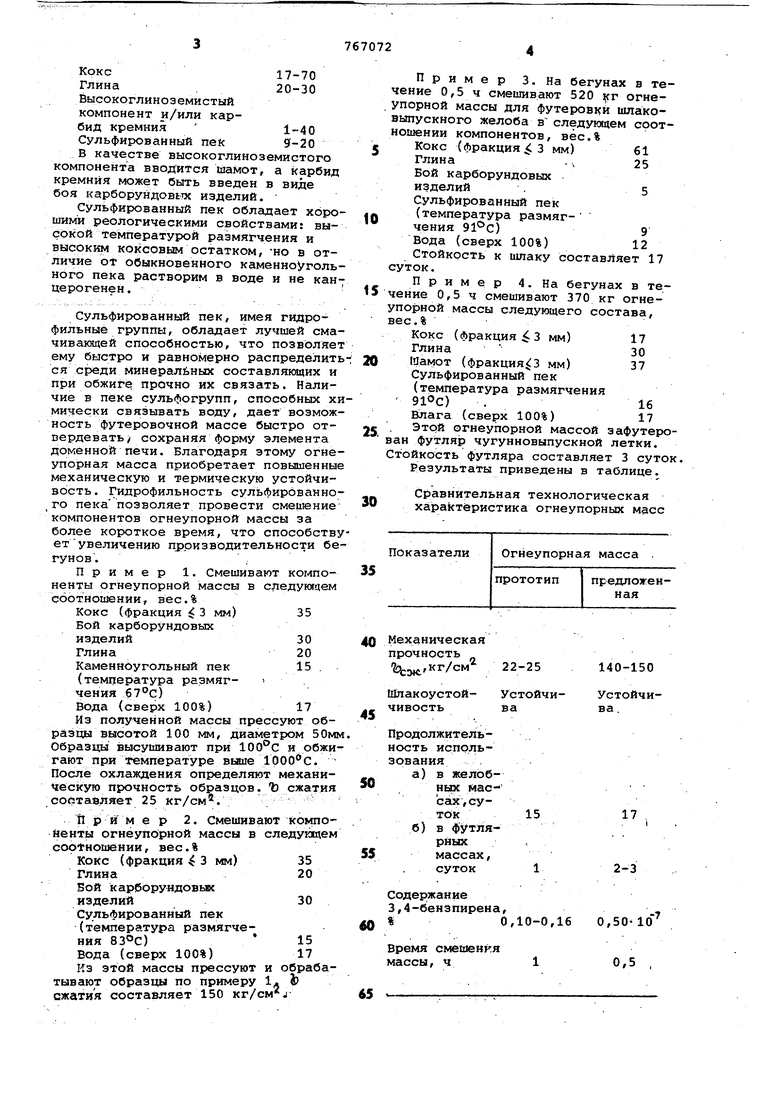

Сравнительная технологическая xapakтёpиcтикa огнеупорных масс

0 Механическая прочность г,,,кг/см 22-25

140-150

УстойчиУстойчиШлакоустойчивостьва . ва

17 ,

15

2-3

Содержание 3,4-бензпирена,

л7

0,50- 10 %0,10-0,16

Время смешения 0,5 , массы, ч1

Таким образом, как видно из таблицы, предложенная огнеупорная масса обладает повьаиенной механической и термической устойчивостью, что позволяет значительно увеличить проползШ тельность использования огнеупорной массы в выпускных желобах и футлярах доменной печи.

Кроме технологических характеристик, применение нового состава огнеупо ой массы позволит улучшить санитарно-гигиеннческЬе состояние атмосферы в цехах приготовления и использования огнеупорной массы.

формула изобретения

Огнеупорная масса для футеровки элементов доменной печи, содержащая кокс, глину, высокоглиноземистый компонент и/или карбид кремния и связующее, отличающаяся тем, что, с целью повышения стойкости к расплавленнЕям ишаку и металлу, увеличения механической прочности и устранения кйнШрйгённого действия, она содержит в качестве связующего сульфированный пек при следующем соотношении компонентов , вес.%

Кокс .17-70

Глина20-30

Высокоглиноземистый

компонент и/или

карбид кремния 1-40

Сульфированный пек 9-20

Источники информации, принятые во внимание при экспертизе

5

1.Авторское свидетельство СССР № 536147, кл. С 04 В 35/04,1975.

2. Технологическая инструкция ПТИ:91-74, Г.Н.Тагил, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1981 |

|

SU952820A1 |

| Леточная масса | 1979 |

|

SU833866A1 |

| Огнеупорная масса для футеровки желобов доменных печей | 1985 |

|

SU1516481A1 |

| Огнеупорная набивная масса | 1979 |

|

SU814984A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2206540C2 |

| ОГНЕУПОРНАЯ МАССА | 2000 |

|

RU2189955C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Способ выполнения набивной футеровки желоба доменной печи | 1990 |

|

SU1795983A3 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 1972 |

|

SU420598A1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-20—Подача