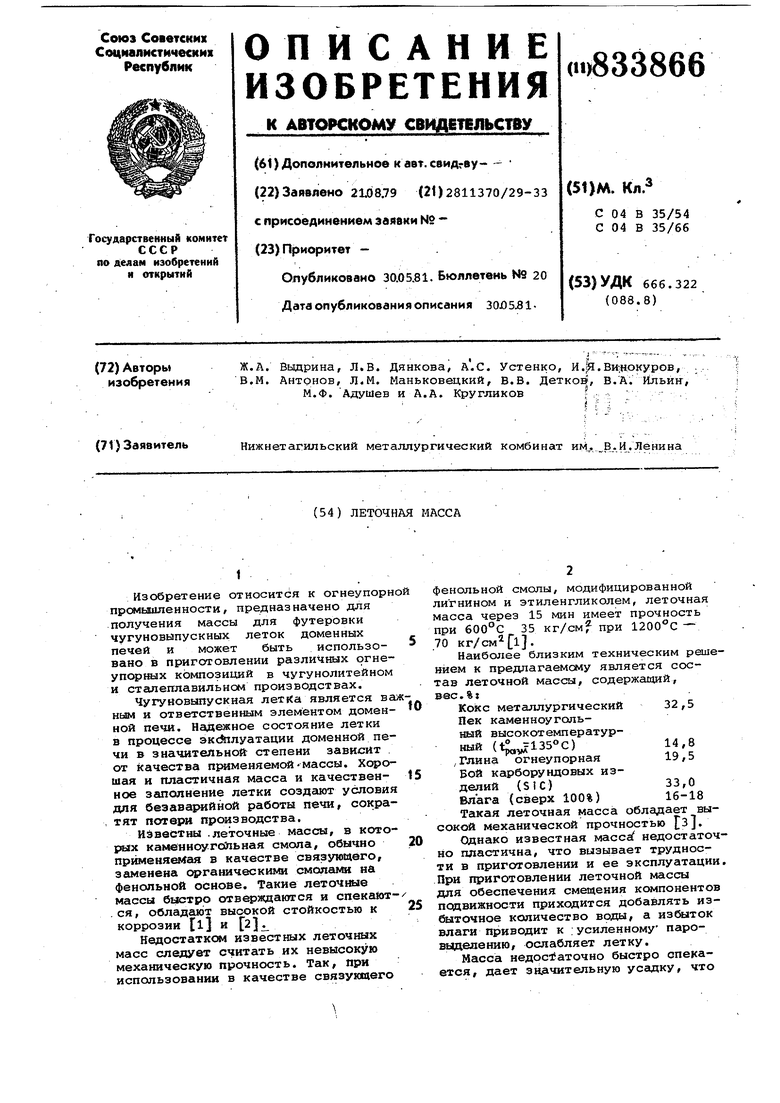

Изобретение относится к огнеупорн прсжышленности, предназначено для .получения массы для футеровки чугуновыпускных леток доменных печей и может быть использовано в приготовлении различных огнеуп(фных композиций в чугунолитейном и сталеплавильном производствах. Чугуновыпускная летка является ва ным и ответственным элементом доменной печи. Надежное состояние летки в процессе эксЙ1луатации доменной печи в значительной степени зависит от качества применяемой-массы. Хорошая и пластичная масса и качественное заполнение летки создают условия для безава1Жйной работы печи, сократят потери производства. Известны .леточные массы, в кото рах камюиноугойьная смола, обычно применяемая в качестве связующего, заменена органическими смолами на фенольной основе. Такие леточные массы быстро отв ждантгся и спекайт ся, обладают высокой стойкостью к коррозии tl и . Недостатке известных леточных масс следует считать их невысокую механическую прочность. Так, при использовании в качестве связуквдего фенольной смолы, модифицированной лигнином и этиленгликолем, леточная масса через 15 мин имеет прочность при 600°С 35 кг/см при 1200°С - 70 кг/см 1. Наиболее близким техническим решением к предлагаемому является состав леточной массы, содержащий, ввс.%: Кокс металлургический 32,5 Пек каменноугольный высокотемпературный (135° С) ,Глина огнеупорная Бой карборундовых изделий (S1C)33,0 Влага (сверх 100%) 16-18 Такая леточная масса обладает высокой механической прочностью J. Однако известная масс недостаточно пластична, что вызывает трудности в приготовлении и ее эксплуатации. При приготовлении леточной массы для обеспечения смещения компонентов подвижности приходится добавлять избыточное количество воды, а избыток влаги приводит к усиленному паровцделению, ослабляет летку. Масса недостаточно быстро спекается, дает значительную усадку, что

в конечном итоге снижает прочность летки и заставляет снижать давление дутья, уменьшая таким образом производительность печи. Кроме того, задерживается подготовка желоба, таз: как электропушка не отводится по 3040 мин от летки.

Цель изобретения - повышение пластичности, прочности и стойкости к расплавам металлов.

Поставленная цель достигается

за счет того, что леточная масса, включагацая кокс, высокотемпературтлй каменноугольный пек и огнеупорную глину, содержит кокс пековый электродный фракции менее 10 мм и

дополнительно органическую смолу

при следующем соотношении компонентов, вес.%;

Кокс пековый электродный фракции менее 10 мм52-61

Высокотемпературный каменноугольный пек14-16

Огнеупорная глина20-22

Органическая смола5-10

Характеристика компонентов леточной массы.

Кокс пековый электродный по ГОСТ 3213-71.

В шихту добавляют отсев кокса фракции 10 мм.

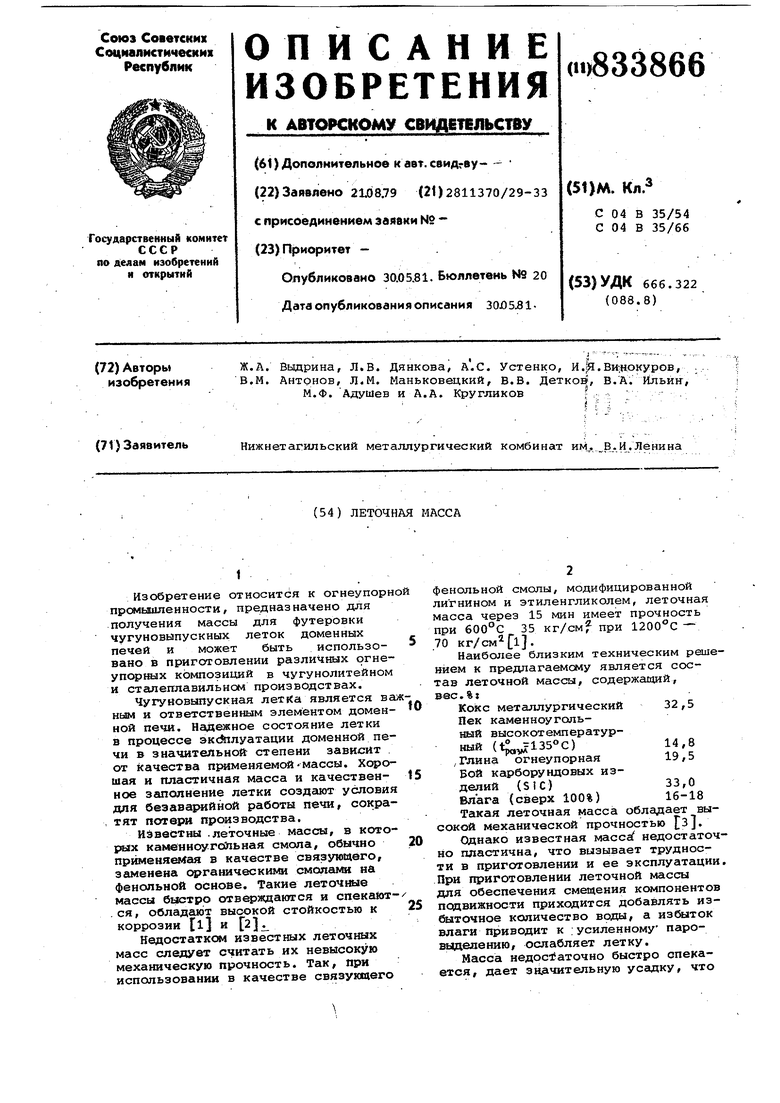

В табл. 1 даны сравнительные своства пекового электродного и металлургического кокса.

Таблиц.а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАДЕЛКИ ЛЕТОК ДОМЕННЫХ ПЕЧЕЙ | 2000 |

|

RU2188179C2 |

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

| Способ приготовления огнеупорной массы для заделки чугунных леток доменных печей | 1981 |

|

SU1006416A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356871C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

| Огнеупорная масса для заделки доменных печей | 1977 |

|

SU661020A1 |

| Огнеупорная масса | 1981 |

|

SU992491A1 |

| Лёточная масса | 2002 |

|

RU2224730C1 |

Зольность, %

Содержание общей серы,

Выход летучих, %

Содержание углерода,%

Истинная плотность,

г/см Из табл. 1 видно, что пековый кокс имеет значительные преимущества перед металлургическим. Пониженное содержание золы, уменьшенный выход летучих и повышенное содержание углерода делают пековый кокс бо лее плотным и твердым, придают ему лучшие прочностные свойства и опред ляют меньшее потребление влаги при использовании его в леточной массе. Благодаря этим свойствам пекового кокса леточная масса даже при отсутствии карбида кремния обладает прочностью при 1000°С, превышаюгцей прочность известной леточной массы. Каменноугольный пек высокотемпературный . Температура размягчения ISS-ISO C. Влажность 3%. Зольность 0,24%. Огнеупорная глина. Огнеупорность 1670-1690°С, влажность 9-14%. Органическая смола СФ-339. Термо реактивная смола реза 1ьного типа, содержит 70% воды, твердеет при . Фенолформальдегидная смола СФ-33 характеризуется повышенным содержан ем сухого остатка - 30-35%. Смола СФ-339 оказывает положительный эффект без добавления други кoмпoнe тoв. Использование термореа

10-13 0,45-2,00 1Д-1,5

80

1,5-1,8 тивной смолы СФ-339 обеспечивает лучшие пластические свойства и увеличение скорости отверждения леточной массы. Внесение в состав леточной массы электродного пекового кокса менее ьшнимального количества (вес.%) делает ее рыхлой . менее прочной, а значит, и менее стойкой. Увеличение доли пекового кокса выше максимального количества в леточной массе снижает ее пластичность, вынуждает увеличивать содержание водь или пластификатора. Количество смолы, добавляемой в состав леточной композиции, не должно превышать 10%. В противном случае, леточная масса быстро отверждается и затрудняетсязаполнение леточного канала. Введение в леточную массу органической смолы менее мало влияет на улучшение указанных свойств массы. Пример. Смадивают компоненты массы в следукщем соотношении, вес.%: Кокс электродный пековый фракции 10 мм52 Каменноугольный пек высокотемпературный {t°pa3M )16 5 Глина огнеупорная22 Смола СФ-33910 Вода в количестве 12% (сверх 100 ь леточную массу вносится в составе смолы и глины. Из полученной огнеуп ной массы прессуют образцы высотой 50 мм и диаметром 50 мм и анализаруют. Лабораторные испытания этой массы показывают, что показатель пл тичности (коэффициент обрабатываемо ти) составляет 5,2%, .прочность при за 30 мин - 90,5 кг/см, прочность при за 20 мин - 153кг/ потеря в весе - 29% и уса,цка - 2,4% Пример 2. Смешивают компоне ты леточной массы в следующем соотношении, вес,%: Кокс электродный пекрвый фракции .10 мм 61 Каменноугольный пек высокотемпературный {t°pc.-iM 137) 14 Огнеупорная глина 20 Смола СФ-339 5 Вода (сверх 100%) 10 Из этой массы готовят и анализируют образцы, как в примере 1, Полу чены следующие результаты; показате пластичности (коэффициент обраб тыв мости - 8,7%; прочность при 100°С за 30 Мин - 95 кг/см прочность при 1000°С за 20 мий - 158 кг/см, потеря в весе - 26% и усадка - 1,9%. Пример 3. Смешивают компоненты леточной массы в следующем со ношении вес.%: Кокс электродный пековый фракции i-10 мм51 Каменноугольный пек высокотемпературнЕлй (t a -137°C )16 Огнеупорная глина21 Смола СФ-33912 Вода (сверх 100%)14 Их этой массы готовят и анализируют образцы, как в примере 1. Полу чены результаты: показатель пластич ности (коэффициент обрабатываемоети - 3,35%, прочность при 100°С за 30 мин -68 КГ/СМ7 прочность при

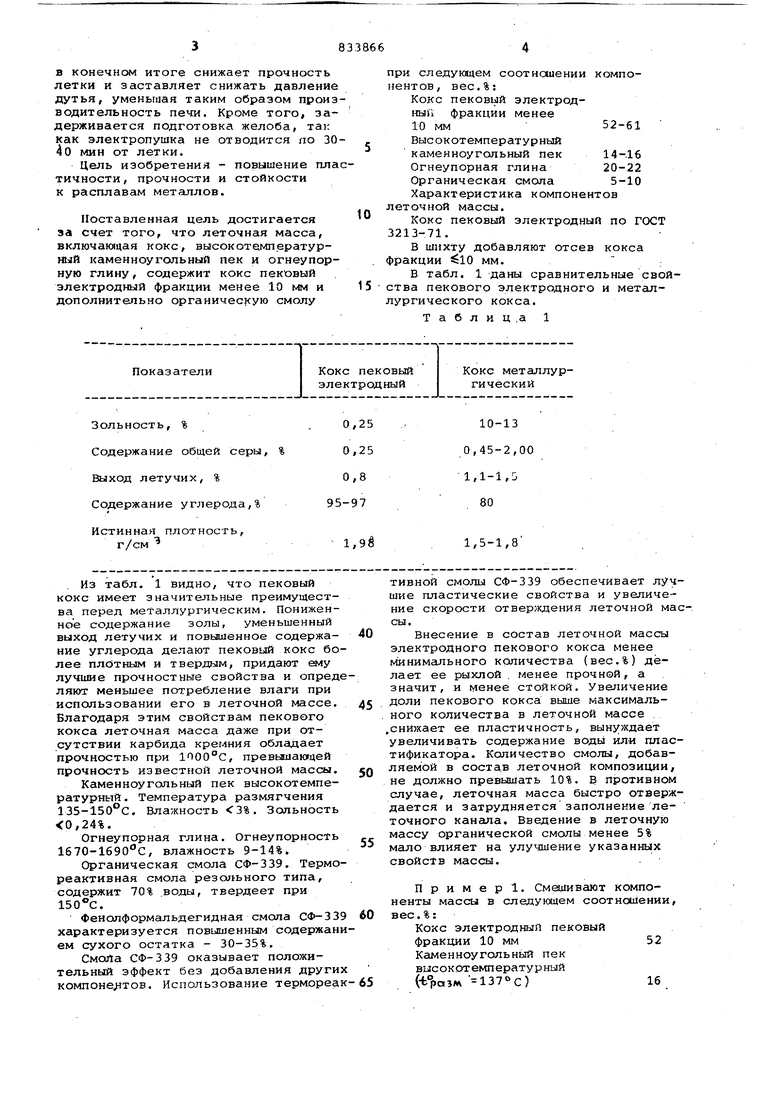

тания 29,0 140-150

5,2-8

40-60 80-100

150-160

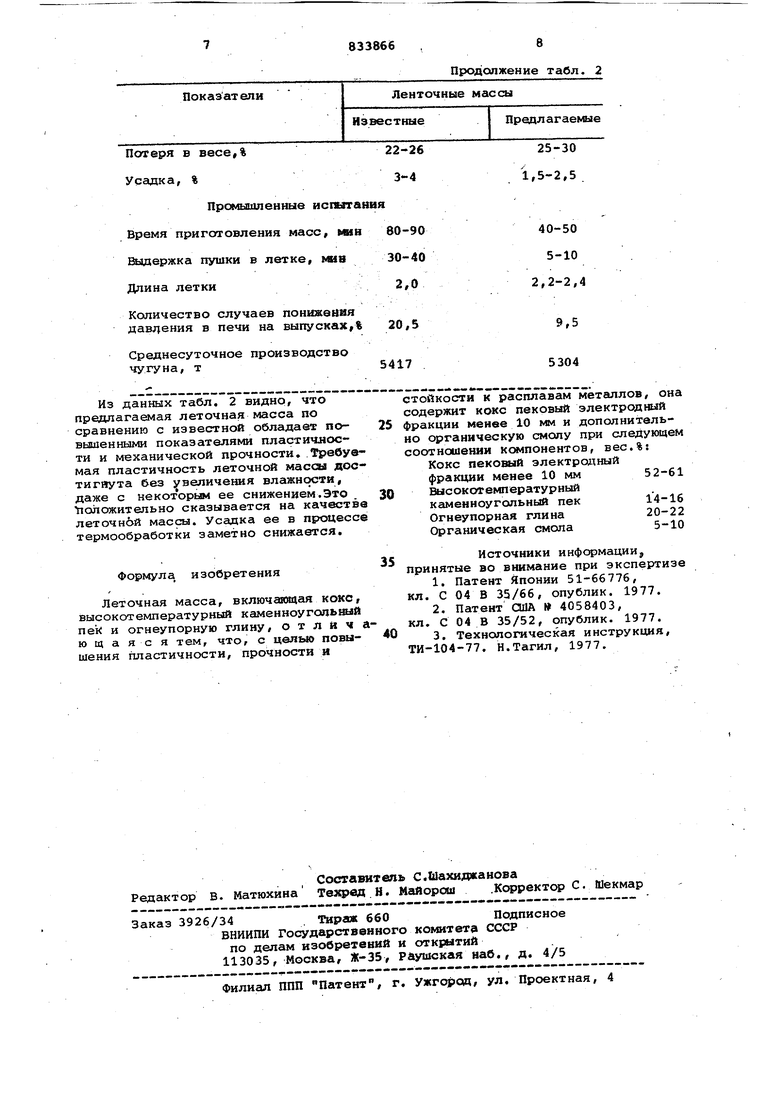

16-18 10-12 за 20 мин - 140 кг/см потеря в весе - 35% и усадка - 4,2%, П р и м е р 4. Готовят и анализируют леточную массу следующего состава, вес.%: Кокс электродный пековый фракции 10 мм Каменноугольный пек высокотемпературный ,гм 137°С) Глина огнеупорная Смола СФ-339 Вода (сверх 100% Результаты анализа леточной массы: показатель пластичности коэффициент обрабатываемости 15,8%, прочность при 100°С за 30 мин79 кг/см,- прочность при 1000°С за 20 мин - 143 м/см, потеря в весе 26% и усадка - 1,4%. Пример5, В промышленных условиях на бегунах готовят леточную массу состава, вес.%: I Кокс электродный пековый I фракции 10 мм57 Каменноугольный пек высокотемпературный ( t vAn45c)15 Огнеупорная глинг- 21 Смола СФ-3397 Вода (сверх 100%)12 Сначала на бегунах смешивают и размалывают электродный пековый кокс и высокотемпературный каменноугольный пек, затем добавляют глину и полученную смесь затворяют смолой СФ-339. Время приготовления 40 мин. Из приготовленной леточной массы готовят и анализируют образцы как в примере 1. .Результаты испытаний: показатель пластичности (коэффициент обрабатываемости - 7,4%; прочность при за 30 г-шн - 93,5 кг/см, прочность при 1000°С за 20 мин 160 кг/см, потеря в весе - 29,0% и усадка - 2,3%. В табл. 2 дана сравнительная технологическая характеристика огнеупорных леточных масс. Таблица 2

Потеря в весе,%

Усадка, %

Промышленные испытани

Время пригогговления масс, «1Н

Выдержка пушки в летке, млп

Длина летки

Количество случаев понижения

давления в печи на выпусках,%

Среднесуточное производство

чугуна, т

Из данных табл. 2 видно, что предлагаемая леточная масса по сравнению с известной обладает повышенными показателями пластичяости и механической прочности. Требуемая пластичность леточной массы дести гиута без увеличения влажности, даже с некоторым ее снижением.Это положительно сказывается на качестве леточнбй массы. Усадка ее в процессе термообработки заметно снижается.

Формула, изобретения

Леточнг1Я масса, включаяядая кокс, высокотемпературный каменноугольный пек и огнеупорную глину, о т л и ч аю щ а я с я тем, что, с цвлыо повышения пластичности, прочности я

Продолжение табл. 2

25-30 1,5-2,5 .

40-50 5-10 2,2-2,4

9,5 5304

стойкости к расплавам металлов, она содержит кокс пековый электродный фракции менее 10 мм и дополнительно органическую смолу при следующем соотношении ксмпонентов, вес.%: Кокс пековый электродный фракции менее 10 мм52-61

высокотемпературный кг1менноугольный пек14-16

Огнеупорная глина20-22

Органическая смола5-10

Источники информации, принятые во внимание при экспертизе

кл. С 04 В 35/52, опублик. 1977.

Авторы

Даты

1981-05-30—Публикация

1979-08-21—Подача