(54) НАБИВНАЯ ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса для желобов домен-НыХ пЕчЕй | 1979 |

|

SU796232A1 |

| Огнеупорная набивная масса для футеровки желобов доменных печей | 1989 |

|

SU1675281A1 |

| Огнеупорная масса для футеровки желобов доменных печей | 1985 |

|

SU1516481A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАДЕЛКИ ЛЕТОК ДОМЕННЫХ ПЕЧЕЙ | 2000 |

|

RU2188179C2 |

| Леточная масса | 1979 |

|

SU833866A1 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

| Огнеупорная масса | 1981 |

|

SU952820A1 |

| Огнеупорная масса | 1978 |

|

SU767072A1 |

| ОГНЕУПОРНАЯ МАССА | 2000 |

|

RU2189955C2 |

1

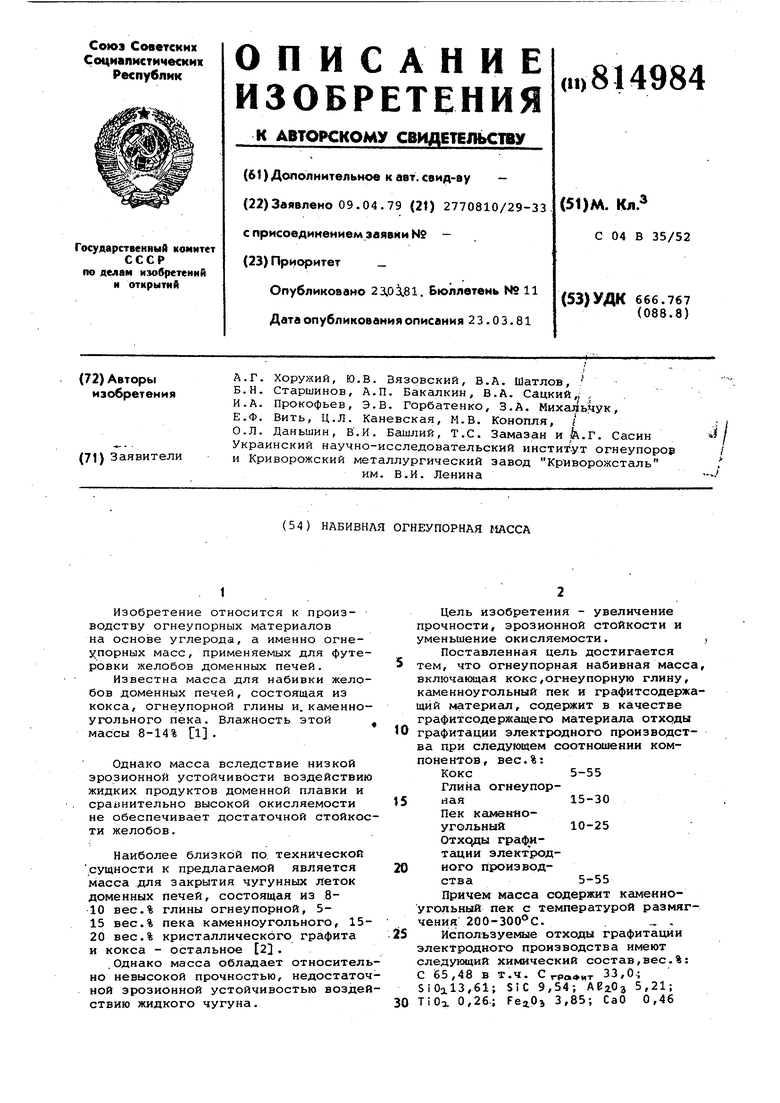

Изобретение относится к производству огнеупорных материалов на основе углерода, а именно огнеупорных масс, применяемых для футеровки желобов доменных печей.

Известна масса для набивки желобов доменных печей, состоящая из кокса, огнеупорной глины и. каменноугольного пека. Влажность этой массы 8-14% Г1

Однако масса вследствие низкой эрозионной устойчивости воздействию жидких продуктов доменной плавки и сравнительно высокой окисляемости не обеспечивает достаточной стойкости желобов.

Наиболее близкой по технической сущности к предлагаемой является масса для закрытия чугунных леток доменных печей, состоящая из 810 вес.% глины огнеупорной, 515 вес.% пека каменноугольного, 1520 вес.% кристаллического графита и кокса - остальное 2}.

Однако масса обладает относительно невысокой прочностью, недостаточной эрозионной устойчивостью воздействию жидкого чугуна.

Цель изобретения - увеличение прочности, эрозионной стойкости и уменьшение окисляемости.

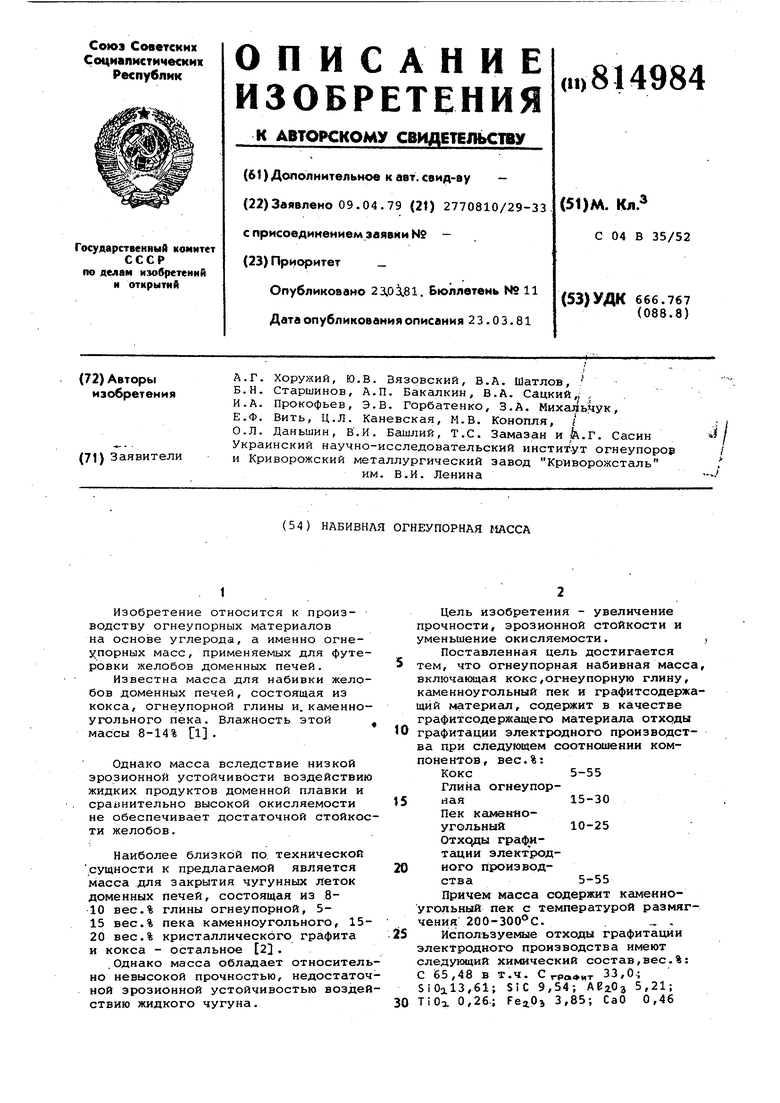

Поставленная цель достигается тем, что огнеупорная набивная масса, включающая кокс,огнеупорную глину, каменноугольный пек и графитсодержащйй материал, содержит в качестве графитсодержсццего материала отходы графитации электродного производства при следующем соотношении компонентов, вес.%:

5-55

Кокс

Глина огнеупор15-30

пая

Пек каменио10-25угольный Отхрды графитации электродного производ5-55ства

Причем масса содержит каменноугольный пек с температурой размягчения 20 О -300° С.„ .

HcnonbsyeNQjje отходы графитации электродного производства имеют следующий химический состав,вес.%: С 65,48 в т.ч. С 33,0; SiOil3,61; SIC 9,54; АЕгОз 5,21; TiOx 0,26. Fea.0j 3,85; CaO 0,46 MgO 0,32; S 0,69; К,0 0,22; NaaO 0,26. Массу готовят по обычной технологии в бегунах. Влажность приготовленной желобной массы составляет 8-14%. Масса может применяться для закрытия чугунных леток, влажность в этом случае должна быть 16-22%. Если леточную массу вывяли 1до влажности 6-10%, то она может применяться для набивки футляров ч гунных леток (футлярная масса) доменных печей. Пример. Исходные компоненты кокс, отходы графитации электро ного производства, каменноугольный пек, огнеупорную глину дозируют в бегуны и производят проработку сух смеси в течение 10-12 мин. Затем подают: воду и продолжают проработк

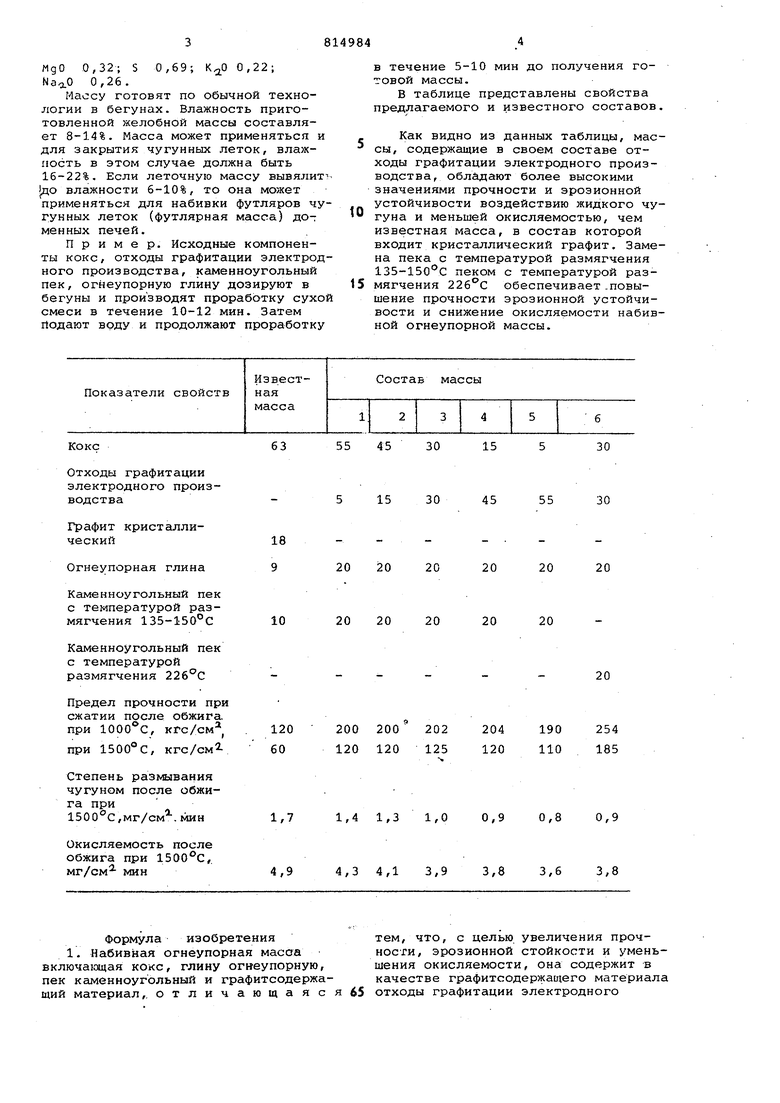

63

55 45 30 15

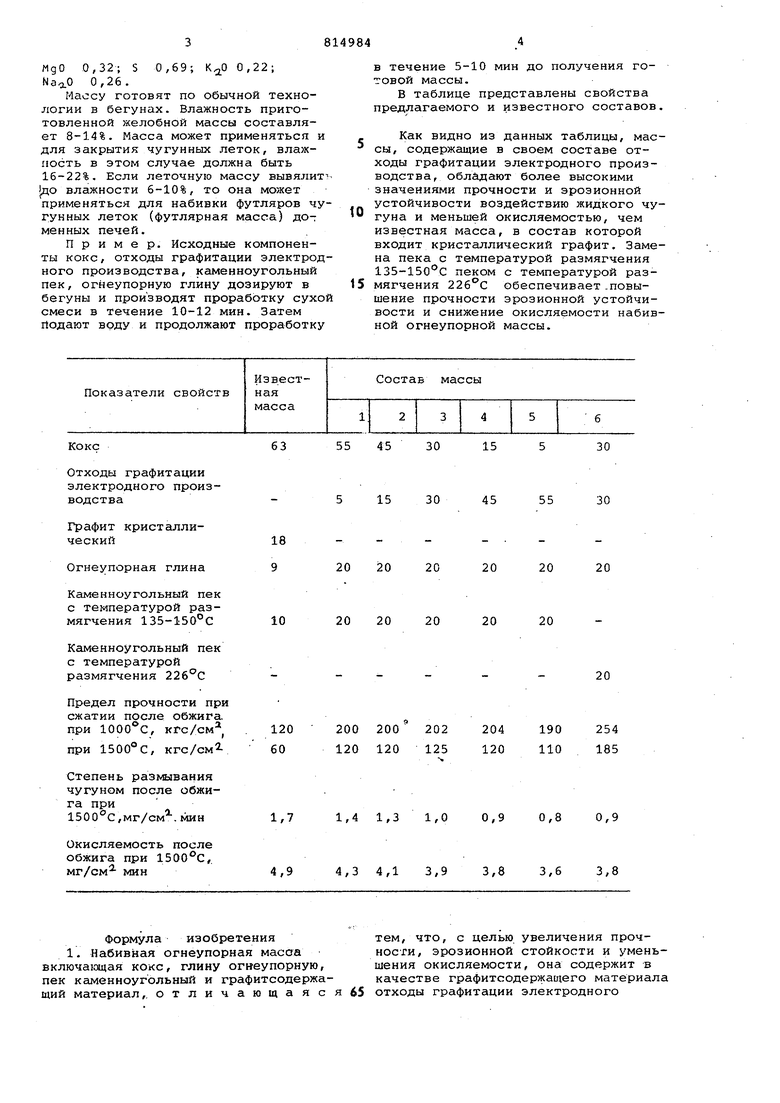

Кокс Отходы графитации электродного произ5 15 водства Графит кристаллический1820 20 Огнеупорная глина 9 Каменноугольный пек с температурой размягчения 135-150°С 10 20 20 Каменноугольный пек с температурой размягчения 226°С Предел прочности при сжатии после обжига при , кгс/см . 120 200 200 при 1500°С, кгс/см - 60 120 120 Степень размывания чугуном после обжига при 1500с,мг/см. мин 1,7 1,4 1,3 Окисляемость после обжига при ,, мг/см мин4,9 4,3 4,1

формула изобретения 1. Набивная огнеупорная масса включакядая кокс, глину огнеупорную, пек каменноугольный и графитсодержащий материал,, отличающаяся

30

30

тем, что, с целью увеличения прочности, эрозионной стойкости и уменьшения окисляемости, она содержит в качестве графитсодержащего материала отходы графитации электродного в течение 5-10 мин до получения готовой массы. В таблице представлены свойства предлагаемого и известного составов. Как видно из данных таблицы, массы, содержсццие в своем составе отходы графитации электродного производства, обладают более высокими значениями прочности и эрозионной устойчивости воздействию жидкого чугуна и меньшей окисляемостью, чем известная масса, в состав которой входит кристаллический графит. Замена пека с температурой размягчения ISS-ISO C пеком с температурой размягчения 22б°С обеспечивает.повышение прочности эрозионной устойчивости и снижение окисляемости набивной огнеупорной массы. 30 45 55 20 20 20 20 20 20 20 202 204 190 125 120 110 1,0 0,9 0,8 0,9 3,9 3,8 3,6 3,8 5814 производства при следующем соотношении компонентов, вес. Кокс 5-55 Глина огнеупорная 15-30 Пек каменно- угольный 10-25 Отходы графитации электродного производства 5-55 984 . 6 2. Масса поп.1, отличающ а я с я тем, что она содержит пек каменноугольный с температурой размягчения 200-300 С. Источники информации, 5 принятые во внимание при экспертизе 1. Красавцев Н.И. и др. Механизация работ в доменных цехах, 1968. 2. Авторское свидетельство СССР № 442212, кл. С 21 В 7/12, 1973.

Авторы

Даты

1981-03-23—Публикация

1979-04-09—Подача