Изобретение относится к области черной металлургии и может быть использовано для приготовления пластичной, огнеупорной леточной массы для закрытия леточного канала доменной печи.

Эксплуатация современных доменных печей с большой производительностью и частыми выпусками продуктов плавки обуславливает высокие требования к эксплуатационным свойствам леточных масс, применяемых для закрытия легочного канала. Леточная масса должна удовлетворять следующим требованиям:

1) сохранять пластичные свойства весь период хранения (2-3 мес),

2) обладать высокой механической прочностью и коррозионной стойкостью после термообработки в леточном канале в течение 40-50 мин для того, чтобы обеспечить спокойный длительный выпуск продуктов плавки с минимальным "разгаром" летки,

3) иметь оптимальное время твердения, достаточно быстрое для того, чтобы не происходил перегрев леточной пушки, но достаточное для заполнения массой всего выпускного канала доменной печи с формированием летки максимальной длины,

4) содержать минимум летучих веществ, чтобы процессы коксования леточной массы с выделением газов завершились за время от закрытия летки до ее очередного вскрытия, чтобы исключить выброс газов и разбрызгивание металла в начальный момент выпуска,

5) летка должна легко вскрываться несколькими бурами при выпуске продуктов плавки доменной печи,

6) обладать хорошей адгезией к леточному футляру доменной печи,

7) удовлетворять допустимым санитарным нормам при ее хранении и использовании,

8) дополнительные затраты при использовании в доменном производстве качественных леточных масс должны перекрываться полученным от ее использования техническим эффектом.

Известна, например, леточная масса, получаемая смешиванием огнеупорных оксидных материалов (шамот, огнеупорная глина), пека с углеродным материалом (кокс) (А. С. СССР 431217, 1974). Известен также способ приготовления леточной массы путем совместного помола оксидных огнеупорных материалов (высокоглиноземистые минералы, огнеупорная глина) с карбидом кремния и углеродсодержащими материалами (коксовая пыль, графит) (патент КНР CN 1208028, 1999).

Недостатком этих масс является то, что они содержат до 18 % воды, вследствие чего они очень медленно твердеют в леточном канале после его забивки. Леточную пушку приходится держать в прижатом к летке положении длительное время. Пушка при этом находится над раскаленным желобом и перегревается. Чтобы не вывести из строя пушку, ее охлаждают струей воды, а избыток воды попадает в ударную часть желоба и приводит к его преждевременному износу. Кроме того, эти массы имеют малый срок годности из-за потери пластичности вследствие испарения влаги.

Наиболее близким к изобретению аналогом по технической сущности и достигаемому техническому результату является леточная масса, полученная смешиванием оксидных огнеупорных материалов (глинозем, агалматолит, шамот, окись магния, окись циркония), карбида кремния с пеком и фенольной смолой, растворенной в растворителе, и отвердителем фенольной смолы (японский патент JP 8169773, 1996). Соотношение между огнеупорными материалами (оксидными и не оксидными), фенольной смолой и пеком составляет 100-5:25-0:20 частей соответственно. Указанная леточная масса вредна для здоровья человека, так как содержит значительное количество (до 14 мас.%) канцерогенсодержащих веществ. Кроме того, она содержит до 15 мас.% летучих веществ и по этой причине не обеспечивает спокойные выпуски металла на мощных доменных печах с частыми выпусками.

Настоящее изобретение направлено на создание нескольких вариантов леточных масс с улучшенными эксплуатационными свойствами, предназначенных для закрытия леточного канала доменных печей, работающих в различных условиях. Эксплуатационные свойства улучшены за счет достижения высокой коррозионной стойкости массы к расплавленному металлу и шлакам, уменьшения содержания летучих веществ до уровня менее 12 %, продления до 3-х месяцев срока годности леточной массы и снижения ее токсичности путем уменьшения почти в 3 раза содержания в массе вредных веществ.

Поставленная задача по первому варианту достигается тем, что леточную массу получают путем смешивания шихты из оксидных огнеупорных материалов, карбида кремния и пека с органическим, жидкоподвижным связующим - фенольной смолой, растворенной в растворителе, и отвердителем фенольной смолы. Согласно изобретению предварительно готовят в отдельном смесителе органическое, жидкоподвижное связующее (премикс), которое дополнительно содержит тяжелый кубовый остаток нефтепереработки, растворитель кубового остатка и пластификатор, при следующем соотношении компонентов, мас.%: фенольная смола - 18-30, отвердитель фенольной смолы - 0,5-3,6, растворитель фенольной смолы - 4-11, пластификатор - 6-15, тяжелый кубовый остаток нефтепереработки - 40-63, растворитель кубового остатка - остальное. Перед употреблением премикс нагревают до температуры 40-65oС. До подачи премикса в меситель леточной массы дозируют составные ингредиенты шихты, которая дополнительно содержит ПАВ и углеродсодержащий материал, при следующем соотношении компонентов, мас.%: ПАВ - 0,5-2,0, углеродсодержащий материал - 9-15, пек - 1-3, карбид кремния - 6-9, оксидные огнеупорные материалы - остальное. Все компоненты шихты перемешивают и затем подают при перемешивании острый пар или горячую воду, при этом шихту одновременно нагревают до 28-32oС и увлажняют до 1,1-2,0 мас. %. После этого в меситель дозируют подогретый до 40-65oС премикс в количестве 9-12 мас.% и замешивают подготовленную вышеописанным способом шихту с премиксом до получения однородной пластичной массы. Затем полученную леточную массу выгружают из месителя и подвергают ускоренному вызреванию при температуре 20-45oС до достижения требуемой конечной пластичности массы.

Введение в состав премикса тяжелого кубового остатка нефтепереработки, растворителя кубового остатка и пластификатора усиливает свойства премикса образовывать с наполнителем пластичные массы, придает премиксу гидрофобный характер, сильно снижая его способность впитываться в поры увлажненного наполнителя, в особенности глинистых составляющих.

Фенольная смола, входящая в состав премикса от 18 до 30 мас.% обеспечивает механическую прочность массы и быстрое ее твердение в канале летки. Содержание смолы менее 18 мас.% не обеспечивает достаточной механической прочности леточной массы. При содержании смолы более 30% премикс, представляющий собой тонкую эмульсию раствора фенольной смолы и отвердителя смолы в растворе тяжелого кубового остатка нефтепереработки, становится не устойчивым и может расслоиться на нефтяную и смоляную композиции.

Подбор оптимальной скорости твердения леточной массы в леточном канале осуществляется изменением количества отвердителя фенольной смолы в пределах 0,5-3,6 мас. %. При содержании отвердителя менее 0,5 мас.% время твердения больше оптимального, что приводит к перерасходу леточной массы при эксплуатации доменной печи. Низкое содержание отвердителя снижает также механическую прочность леточной массы. Если содержание отвердителя фенольной смолы увеличить более 3,6 мас.%, это может привести к чрезмерно быстрому "схватыванию" леточной массы в леточном канале при его закрытии. При этом леточный канал не будет полностью заполнен леточной массой, что приведет в дальнейшем к сокращению длины леточного канала и другим, связанным с этим, нежелательным последствиям. Избыток отвердителя также увеличивает пористость леточной массы после термообработки в леточном канале и тоже уменьшает ее механическую прочность.

Пластификатор, дополнительно введенный в состав премикса в количестве 6-15 мас. %, помимо придания леточной массе хорошей пластичности, исполняет роль загустителя премикса, чтобы придать ему дополнительную устойчивость. При введении пластификатора поверхность леточной массы становится жирной, что понижает ее налипание на транспортерную ленту. Содержание пластификатора менее 6 мас. % мало влияет на пластические свойства леточной массы. Увеличение доли пластификатора более 15 мас. % при данном содержании фенольной смолы ведет к чрезмерному разупрочнению леточной массы.

Количество растворителя фенольной смолы в составе премикса зависит от количества самой смолы и от ее молекулярного веса, опосредованно контролируемого по температуре каплепадения (или температуре размягчения) смолы. Чем меньше средний молекулярный вес смолы, тем ниже температура каплепадения смолы, тем меньше требуется растворителя для получения раствора смолы требуемой консистенции. Указанные пределы содержания растворителя фенольной смолы от 4 до 11 мас.% обеспечивают требуемую консистенцию раствора фенольной смолы, имеющей температуру каплепадения от 50 до 80oС.

Указанные пределы содержания в премиксе тяжелого кубового остатка нефтепереработки 40-63 мас.% и растворителя кубового остатка выбраны с тем расчетом, чтобы получить раствор нефтяных компонентов, близкий по вязкости к раствору смоляной композиции. При этом температура размягчения тяжелого кубового остатка нефтепереработки (КИШ) может колебаться от +10 до +65oС. Тяжелый кубовый остаток нефтепереработки в процессе термического разложения в леточном канале подвергается коксованию и образующийся при этом углеродный (коксовый) остаток связывает минеральные зерна наполнителя (шихты) с углеродсодержащими материалами, увеличивая и механическую прочность леточной массы и ее коррозионную стойкость. Это обстоятельство позволило снизить содержание токсичной и дорогой фенольной смолы в премиксе до уровня менее 30 мас.%, а содержания пека в шихте до уровня менее 3 мас.%. В результате токсичность леточной массы понизилась по крайней мере в 3 раза.

Процесс замешивания пластичных паст, каковой и является леточная масса, представляет собой достаточно сложный физический процесс. Леточная масса должна содержать минимум летучих веществ. Это одно из главных свойств качественных леточных масс. Иначе говоря, леточная масса должна обладать пластичными свойствами при минимальном содержании премикса - источника летучих веществ. Замешивание пастообразной массы с минимальным количеством жидкой фазы может реализовался по двум направлениям. Наиболее вероятное из них, когда диспергированная перемешивающим органом месителя капля жидкой фазы запудривается с поверхности мелкодисперсной составляющей шихты, и в результате образуются крупные окатыши размером 3-10 мм, а не паста. В этом случае в смеси непрерывная среда отсутствует. Простое перемешивание таких окатышей даже в течение длительного времени не приводит к их разрушению и образованию пасты. Для этого требуются специальные месители, где диспергируемая масса подвергается перетиранию (шнековый, Z-образный меситель, каландры).

Другое направление процесса замешивания реализуется при применении диспергирующих добавок. В этом случае небольшой конгломерат твердых частиц шихты под действием диспергирующего агента охватывается тонкой пленкой жидкой фазы, и в результате образуется пластичная масса, где жидкая фаза образует непрерывную среду, связывающую отдельные мицеллы.

Согласно изобретению в шихту вводят 0,5-2,0 мас.% поверхностно-активного вещества (ПАВ), которое и осуществляет роль диспергирующей добавки. Количество ПАВ, требуемое для упорядочивания процесса замешивания шихты с премиксом до пастообразной массы, зависит от типа ПАВ и его дисперсности. При содержании ПАВ менее 0,5 мас.% его диспергирующие свойства проявляются слабо. Увеличение содержания ПАВ более 2-х мас.% вредно, так как увеличивается общее количество летучих веществ, поскольку сам ПАВ коксового остатка не образует и полностью переходит в летучие вещества.

Согласно заявляемому способу шихту при перемешивании увлажняют до 1,1-2,0 мас.% и одновременно подогревают до 28-32oС, подав в меситель или острый пар или горячую воду. Увлажнение и нагрев шихты паром предпочтительно, так как при этом происходит равномерное распределение по шихте столь небольшого количества влаги и более равномерный ее нагрев. Это происходит благодаря тому, что скорость конденсации водяного пара на поверхность шихты обратно пропорциональна ее температуре. Скорость конденсации водяного пара на холодной, еще не увлажненной поверхности шихты больше, чем на горячей, а значит, уже увлажненной поверхности. Равномерность процесса увлажнения, таким образом, автоматически регулируется. Вода хорошо смачивает поверхность неорганической шихты и придает ей гидрофильные свойства. Для формирования шихты применяются материалы с исходной влажностью менее 0,5 мас.%. Так что поверхностная влага после пропарки шихты составляет 0,6-1,5 мас.%. Этого количества воды вполне достаточно для гидрофилизации поверхности шихты. Избыток воды более 2 мас.% вреден, так как может сильно затормозить последующий процесс вызревания леточной массы.

При увлажнении и одновременном нагреванием шихты паром происходит набухание поверхности зерна ПАВ и оно становится липким. К поверхности крупного зерна ПАВ прилипают частицы мелкодисперсной фракции шихты с образованием ложного зерна (небольшого конгломерата частиц). Увлажненное минеральное зерно становится гидрофильным, а набухшие мелкие частицы ПАВ образуют в шихте сложной формы каналы, имеющие сродство к гидрофобному премиксу, по которым и происходит проникновение премикса между зернами шихты. В данном случае ПАВ выполняет не свойственные ему функции. ПАВ не увеличивает смачиваемость поверхности минералов гидрофобным премиксом, для этого в шихте слишком мало свободной воды. ПАВ облегчает диспергирование премикса в шихте. Такой же результат дает смесь поливинилового спирта фракции 0,3-0,5 мм (образует ложное зерно) и гидрофобного полимерного латекса фракции менее 50 мкм (диспергирующая добавка).

Температурный интервал нагрева шихты 28-32oС обусловлен зависимостью вязкотекучих свойств премикса от температуры. Температура шихты в 28oС является предельной, ниже которой премикс теряет свою текучесть, и замешивание леточной массы становится не устойчивым. Повышение температуры шихты выше 32oС также не желательно, так как при очень высокой текучести премикса возможно диспергирование зерен шихты в премиксе не до конгломерата частиц, а до первичного зерна. В этом случае сильно увеличивается поверхность шихты, контактирующая с премиксом, и для получения одной и той же пластичности леточной массы требуется значительно большее количество премикса. При температуре исходной шихты +15oС и влажности менее 0,5 мас.% пропарка шихты в месителе леточной массы до общей влажности 1,1-2,0 мас.% приводит к ее подогреву до температуры приблизительно 30oС без дополнительного обогрева месителя.

Сообразно заявляемому способу получения леточной массы в состав шихты дополнительно вводят 9-15 мас.% углеродсодержащего материала. Обычно углерод вводят в состав леточной массы в виде коксовой пыли или графитовой спели, то есть в мелкодисперсном виде, чтобы получить максимальный защитный эффект против эрозии металлом и шлаком. Однако введение в композицию леточной массы мелкодисперсного углерода приводит к уменьшению ее механической прочности. Углерод - очень инертный материал. Он не смачивается расплавленным чугуном, обладает высокой химической стойкостью к воздействию доменных шлаков, но по этой же причине он плохо удерживается в композиции материала, ослабляя его, так как большинство известных связующих материалов имеют к нему низкую адгезию. Лучшие для этих целей связующие материалы - это пеки, которые закрепляют углеродное зерно в композиции посредством коксового остатка, образующегося в результате термической деструкции. Пористые углеродные материалы, такие как кокс и термоантрацит лучше удерживаются связующими агентами, но обладают относительно низкой химической стойкостью по отношению к графитизированным материалам. Компромисс между этими двумя противоположными для качества леточной массы эффектами легче найти, если углеродсодержащий материал ввести в шихту в виде мелкодисперсной пыли фракции менее 100 мкм и крупной фракции 1-3 мм в соотношении по массе 1:(1,5-3) соответственно. Крупное зерно углерода ослабляет композиционный материал в гораздо меньшей степени. Количество мелкой фракции углеродсодержащего материала должно быть увязано с прочностными свойствами премикса и количеством вводимого пека. В данном случае запас прочности, обеспечиваемый премиксом вышеуказанного состава, и содержание пека 1-3 мас.% позволяет довести содержание углеродсодержащих материалов до 15 мас.%. Содержание углеродсодержащих материалов ниже 9 мас.% не дает достаточного улучшения коррозионной стойкости леточной массы.

Благодаря тому что углерод менее прочный магериал, чем минеральное зерно, введение крупного зерна углеродсодержащих материалов облегчает вскрытие леточного канала при выпуске жидких продуктов плавки доменной печи. А углеродная пыль, образующаяся при бурении летки, исполняет роль смазки и уменьшает образование радиальных трещин в леточном канале.

Содержание карбида кремния в шихте в количестве 6-9 мас. % технически оправдано. Этого количества в данном составе легочной массы достаточно, чтобы улучшить ее коррозионную устойчивость, но при этом общее удорожание леточной массы не так значительно.

В соответствии с заявляемым способом премикс рекомендуется дозировать в шихту за два приема. Сначала в меситель загружают 40-70 мас.% oт требуемого количесгва премикса и перемешивают 2-3 мин. При этом диспергированные капельки премикса образуют ложное зерно размером 1-5 мм. Образование пасты не происходит, так как количество премикса заведомо не достаточно для этого. Затем добавляют остаток премикса и перемешивают до получения однородной пластичной массы. Такой прием упорядочивает образование конгломератов из частичек шихты и позволяет получать более стабильные результаты по пластичности леточной массы.

Согласно изобретению леточная масса подвергается ускоренному вызреванию при температуре 20-45oС. Вызревание леточной массы - это, по сути, дальнейшая пропитка материалов шихты жидкоподвижным премиксом. Пластичность леточной массы в результате вызревания уменьшается более чем в 2 раза по отношению к первоначальному значению. Затем пластичность леточной массы стабилизируется. В результате вызревания эксплуатационные свойства леточной массы улучшаются. Скорость пропитки (вызревания) должна зависеть от вязкости премикса. В свою очередь, вязкость премикса зависит от температуры. В интервале температур от +20 до +45oС вязкость премикса меняется более чем на порядок, что обусловлено реологическими свойствами компонентов премикса. Экспериментально установлено, что при температуре 15-20oС вызревание леточной массы длится 30-40 суток, при температуре 25-30oС - 10-15 суток, а при температуре 40-45oС - 36-72 часа. Организация ускоренного вызревания леточной массы позволяет сократить длительность общего цикла ее производства, экономит производственные площади и снижает уровень оборотных средств, необходимый для производства.

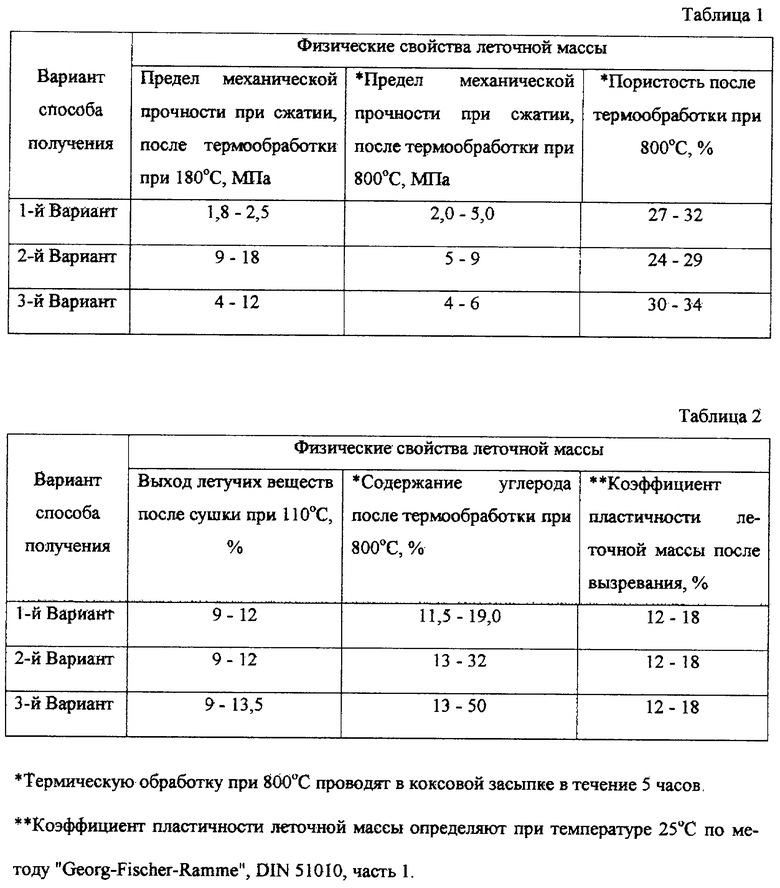

В табл. 1 и 2 приведены физические свойства получаемой по этому варианту леточной массы, а именно предел механической прочности после термической обработки при 180oС, предел механической прочности после термической обработки в коксовой засыпке при 800oС, пористость после термической обработки в коксовой засыпке при 800oС, выход летучих веществ после сушки образцов при 110oС, содержание остаточного углерода после термической обработки в коксовой засыпке при 800oС, коэффициент пластичности леточной массы после вызревания.

В качестве фенольной смолы используют новолачную фенолформальдегидную смолу со средним молекулярным весом 400 - 600 углеродных единиц и температурой каплепадения 50-80oС. Для растворения фенольной смолы используют многоатомные спирты, например этиленгликоль или его димер, целлозольвы, высококипящие спирты, например фуриловый спирт, α,β-дикетоны и высококипящие алифатические и ароматические кетоны. Для отверждения фенольной смолы используют гексаметилентетрамин (уротропин) или параформ. В качестве тяжелого кубового остатка нефтепереработки используют тяжелую смолу пиролиза, тяжелый остаток каталитического крекинга, тяжелые нефтепродукты деасфальтизации масел и высокотемпературный битум. Для растворения тяжелого кубового остатка нефтепереработки используют тяжелые газойли каталитического крекинга. В качестве пластификатора применяют нефтяные пластификаторы, нефтяную основу консистентных смазок, сложные эфиры фталевой кислоты и жирные непредельные кислоты.

В качестве ПАВ можно использовать стабилизированный порошок алкиларилсульфоната фракции менее 0,5 мм или другие поверхностно-активные вещества, применяемые для производства бытовых порошкообразных моющих средств, В качестве углеродсодержащего материала используют отходы механической обработки графитизированных электродов с содержанием углерода более 97%. Каменноугольный пек имеет температуру размягчения 90-120oС. В качестве оксидных огнеупорных материалов применяют кварцит, кварцевый песок и огнеупорную глину с помолом менее 0,5 мм,

Пример. Предварительно готовят премикс следующего состава, мас. %: новолачная фенолформальдегидная смола - 25, уротропин - 1,75, этиленгликоль - 9,7, нефтяной пластификатор ПН-6 - 9, тяжелая смола пиролиза - 46,4, тяжелый коксовый газойль - 8,1. Для этого в стандартный варочный котелок емкостью 1 м3, оборудованный перемешивающим устройством и паровой рубашкой, загружают 200 кг расплавленной фенолформальдегидной смолы и 77,6 кг этиленгликоля и перемешивают до получения однородного раствора, затем добавляют 14,4 кг уротропина, не прекращая перемешивания. К полученной смоляной композиции затем последовательно загружают при перемешивании 72 кг нефтяного пластификатора, 371,2 кг расплава тяжелой смолы пиролиза и 64,8 кг тяжелого коксового газойля, и полученную смесь хорошо перемешивают до получения однородной эмульсии. Температура смешения компонентов премикса 40-65oС.

В меситель пастообразных сред с Z-образными лопастями дозируют компоненты шихты следующего состава, кг (мас.%) : ПАВ - 10,5 кг (1,5), углеродсодержащий материал фракции менее 100 мкм - 25,2 кг (3,6), углеродсодержащий материал фракции 1-3 мм - 37,8 кг (5,4), пек каменноугольный - 14 кг (2), карбид кремния фракции менее 100 мкм - 42 кг (6), огнеупорная глина - 112 кг (16), кварцит или кварцевый песок требуемого зернового состава 379,4 кг (54,2). Загрузочные люки закрывают и шихту перемешивают 2-3 мин, затем в меситель подают острый пар и перемешивают еще 3-5 мин. Выключают пар и перемешивание и отбирают пробу шихты для определения ее влажности. Зная исходную влажность шихты (обычно около 0,5 мас.%) и влажность, полученную после первичной пропарки, рассчитывают время последующей пропарки до общей влажности шихты 1,3 мас. %. Включают перемешивание и снова подают пар в меситель и достигают нормативную влажность шихты 1,3 мас.%. В конце второй пропарки снова берут пробу на определение влажности. Мешалку останавливают и дозируют 40 кг (5,7 мас. %) премикса, подогретого до температуры 40-65oС, и снова перемешивают массу 3-5 мин. Затем мешалку снова выключают и дозируют оставшиеся 33,5 кг (4,8 мас.%) премикса и еще перемешивают 5-10 мин до получения однородной пластичной массы. Отбирают пробу леточной массы и определяют исходный коэффициент пластичности, который обычно составляет 28-35 %. Полученную леточную массу перегружают на транспортерную ленту и подают на питательную тарелку лентпресса. Леточную массу экструдируют, нарезают на брикеты, защищают брикеты от высыхания пластиковой пленкой и укладывают в упаковочные картонные коробки, установленные на европоддоне. Коробки с леточной массой устанавливают в 2-х ярусную кассету, которую затем помещают в камеру, где поддерживается температура в пределах 38-42oС. Через 36 часов выдержки в камере отбирают первую пробу на определение коэффициента пластичности массы. Затем пробы отбирают каждые 8-10 часов. При достижении коэффициента пластичности 12-18% ускоренное вызревание прекращают. Коробки с леточной массой упаковывают в термоусадочную пленку и отправляют на склад готовой продукции.

Леточная масса, произведенная по первому варианту, предназначена для работы на доменных печах, где чугун имеет высокое содержание ванадия, а шлаки обладают кислым характером.

По второму варианту поставленная задача достигается тем, что леточную массу получают путем смешивания шихты из оксидных огнеупорных материалов, карбида кремния и пека с органическим, жидкоподвижным связующим - фенольной смолой, растворенной в растворителе. Согласно изобретению предварительно готовят в отдельном смесителе органическое, жидкоподвижное связующее (премикс), которое дополнительно содержит пластификатор, при следующем соотношении компонентов, мас.%: фенольная смола (термопластичная) - 0-47, фенольная смола (термореактивная) - 92-10,5, растворитель фенольной смолы - 0,5-14, пластификатор - остальное. Перед употреблением премикс нагревают до температуры 40-65oС. До подачи премикса в меситель леточной массы дозируют составные ингредиенты шихты, которая дополнительно содержит ПАВ и углеродсодержащий материал, при следующем соотношении компонентов, мас.%: ПАВ - 0,5-2,0, углеродсодержащий материал - 9 - 25, пек - 1-5, карбид кремния - 9-15, оксидные огнеупорные материалы - остальное. Все компоненты шихты перемешивают и затем подают при перемешивании острый пар или горячую воду, при этом шихту одновременно нагревают до 28-32oС и увлажняют до 2-3 мас.%. После этого в меситель дозируют подогретый до 40-65oС премикс в количестве 9-12 мас. % и замешивают подготовленную вышеописанным способом шихту с премиксом до получения однородной пластичной массы. Затем полученную леточную массу выгружают из месителя и подвергают ускоренному вызреванию при температуре 20-45oС до достижения требуемой конечной пластичности массы.

Согласно второму варианту заявляемого способа в состав премикса входит два типа фенольной смолы - термопластичная 0-47 мас.% и термореактивная 92-10,5 мас. %. Отвердитель термопластичной смолы отсутствует, так как его роль исполняет термореактивная смола. Содержание фенольной смолы в премиксе по второму варианту может достигать 92% ввиду того, что компоненты премикса легко смешиваются и при хранении не расслаиваются в отличие от первого варианта. Этот премикс значительно дороже предыдущего, зато придает леточной массе очень высокую механическую прочность. Соотношение термопластичной и термореактивной фенольной смолы влияет на время "схватывания" леточной массы и на ее механическую прочность. Чем выше содержание термореактивной смолы, тем быстрее твердеет леточная масса и тем больше ее прочность. Излишнюю прочность леточной массы можно преднамеренно понизить, увеличив в премиксе содержание пластификатора. Большой запас по механической прочности леточной массы с этим премиксом позволяет вводить в композицию большее количество углеродсодержащих материалов, сохраняя высокие прочностные свойства леточной массы. Растворитель фенольной смолы применяется для получения раствора термопластичной смолы. Термореактивные смолы выпускаются промышленностью сразу в жидком состоянии. Назначение и методика выбора количественных пропорций для растворителя фенольной смолы и пластификатора подробно рассмотрены в первом варианте.

Во втором варианте предлагаемого способа приготовления леточной массы увеличено содержание влаги в шихте до 2-3 мас.% из-за достаточно высокого содержания в премиксе термореактивной фенольной смолы. Термореактивная смола имеет свойство медленно твердеть даже при комнатной температуре, особенно если она контактирует с гигроскопичными веществами или когда возможно удаление воды из смолы, например в результате ее испарения. Дополнительное количество воды введено для того, чтобы увеличить срок годности массы за счет замедления процесса холодного твердения термореактивной фенольной смолы.

Как уже упоминалось выше, во втором варианте заявляемого способа высокие прочностные данные премикса позволяют повысить содержание в шихте углеродсодержащих материалов до 25 мас.% и содержание карбида кремния до 15 мас.%. Повышенное содержание этих компонентов в составе леточной массы повышает ее коррозионную стойкость к металлу и шлакам. Нижние пределы содержания в массе этих веществ продиктованы причинами, изложенными в первом варианте.

Механизм действия ПАВ на процесс замешивания леточной массы, способ введения премикса и углеродсодержащего материала, предназначение ускоренного вызревания массы, а также порядок выполнения операций и температурные режимы подробно изложены ранее, в описании способа получения леточной массы по первому варианту.

В табл. 1 и 2 приведены физические свойства получаемой по этому варианту леточной массы, а именно: предел механической прочности после термической обработки при 180oС, предел механической прочности после термической обработки в коксовой засыпке при 800oС, пористость после термической обработки в коксовой засыпке при 800oС, выход летучих веществ после сушки образцов при 110oС, содержание остаточного углерода после термической обработки в коксовой засыпке при 800oС, коэффициент пластичности леточной массы после вызревания.

В качестве фенольной термопластичной смолы используют новолачную фенолформальдегидную смолу со средним молекулярным весом 400-600 углеродных единиц и температурой каплепадения 50-80oС. Для растворения термопластичной фенольной смолы используют многоатомные спирты, например этиленгликоль или его димер, целлозольвы, высококипящие спирты, например фуриловый спирт, α,β-дикетоны и высококипящие алифатические и ароматические кетоны. В качестве терморективной фенольной смолы применяют водонерастворимую резольную фенолформальдегидную смолу типа БЖ-1 с содержанием воды 10-14 мас.%. В качестве пластификатора применяют нефтяные пластификаторы, нефтяную основу консистентных смазок, сложные эфиры фталевой кислоты и жирные непредельные кислоты.

В качестве ПАВ используют стабилизированный порошок алкиларилсульфоната фракции менее 0,5 мм или другое поверхностно-активные вещество, применяемое для производства бытовых порошкообразных моющих средств. В качестве углеродсодержащего материала используют отходы механической обработки графитизированных электродов с содержанием углерода более 97%. Каменноугольный пек имеет температуру размягчения 90-120oС. В качестве оксидного огнеупорного наполнителя применяют высокоглиноземистые огнеупорные материалы: корунд, шпинель, форстерит, боксит и огнеупорную глину с помолом менее 0,5 мм.

Пример. Предварительно готовят премикс следующего состава, мас.%: новолачная фенолформальдегидная смола - 33, этиленгликоль - 13, резольная фенолформальдегидная смола - 36, нефтяной пластификатор ПН-6-18. Для этого в стандартный варочный котелок емкостью 1 м3, оборудованный перемешивающим устройством и паровой рубашкой, загружают 264 кг расплавленной новолачной фенолформальдегидной смолы и 104 кг этиленгликоля и перемешивают до получения однородного раствора, затем добавляют 288 кг резольной фенолформальдегидной смолы, не прекращая перемешивания. К полученному раствору смол затем добавляют при перемешивании 144 кг нефтяного пластификатора. Полученную смесь хорошо перемешивают до получения однородной массы. Температура смешения компонентов премикса 40-65oС.

В меситель пастообразных сред с Z-образными лопастями дозируют компоненты шихты следующего состава, кг (мас.%) : ПАВ - 14 кг (2), углеродсодержащий материал фракции менее 100 мкм - 38,5 кг (5,5), углеродсодержащий материал фракции 1-3 мм - 101,5 кг (14,5), пек каменноугольный - 24,5 кг (3,5), карбид кремния фракции менее 100 мкм - 84 кг (12), огнеупорная глина - 77 кг (11), корунд требуемого зернового состава 263,9 кг (37,7). Загрузочные люки закрывают и шихту перемешивают 2-3 мин, затем в меситель подают острый пар и перемешивают еще 3-5 мин. Выключают пар и перемешивание и отбирают пробу шихты для определения ее влажности. Зная исходную влажность шихты (обычно около 0,5 мас.%) и влажность, полученную после первичной пропарки, рассчитывают время последующей пропарки до общей влажности шихты 2,7 мас.%. Включают перемешивание и снова подают пар в меситель и достигают нормативную влажность шихты 2,7 мас.%. В конце второй пропарки снова берут пробу на определение влажности.

Мешалку останавливают и дозируют 40 кг (5,7 мас.%) премикса, подогретого до температуры 40-65oС, и снова перемешивают массу 3-5 мин. Затем мешалку снова выключают и дозируют оставшиеся 41,2 кг (5,9 мас.%) премикса и еще перемешивают 5-10 мин до получения однородной пластичной массы. Отбирают пробу леточной массы и определяют исходный коэффициент пластичности, который обычно составляет 50-60 %. Полученную леточную массу перегружают на транспортерную ленту и подают на питательную тарелку лентпресса. Леточную массу экструдируют, нарезают на брикеты, защищают брикеты от высыхания пластиковой пленкой и укладывают в упаковочные картонные коробки, установленные на европоддоне. Коробки с леточной массой устанавливают в 2-х ярусную кассету, которую затем помещают в камеру, где поддерживается температура в пределах 38-42oС. Через 36 часов выдержки в камере отбирают первую пробу на определение коэффициента пластичности массы. Затем пробы отбирают каждые 8-10 часов. При достижении коэффициента пластичности 12-18% ускоренное вызревание прекращают. Коробки с леточной массой упаковывают в термоусадочную пленку и отправляют на склад готовой продукции.

Леточная масса, произведенная по второму варианту, предназначена для работы на доменных печах очень большой мощности с частыми выпусками и повышенным коррозионным воздействием металла и шлака на материал леточного канала.

По третьему варианту поставленная задача достигается тем, что леточную массу получают путем смешивания шихты из оксидных огнеупорных материалов, карбида кремния и пека с органическим, жидкоподвижным связующим - фенольной смолой. Согласно изобретению предварительно готовят в отдельном смесителе органическое, жидкоподвижное связующее (премикс), которое дополнительно содержит раствор лигносульфоната и пластификатор, при следующем соотношении компонентов, мас. %: фенольная смола - 30-70, раствор лигносульфоната - 65-25, пластификатор - остальное. Перед употреблением премикс нагревают до температуры 40-65oС. До подачи премикса в меситель леточной массы дозируют составные ингредиенты шихты, которая дополнительно содержит ПАВ и углеродсодержащий материал, при следующем соотношении компонентов, мас.%: ПАВ - 0,5-2,0, углеродсодержащий материал - 9-45, пек - 1,5-5, карбид кремния - 2-9, оксидные огнеупорные материалы - остальное. Все компоненты шихты перемешивают и затем подают при перемешивании острый пар или горячую воду, при этом шихту одновременно нагревают до 28-32oС и увлажняют до 2-3 мас.%. После этого в меситель дозируют подогретый до 40-65oС премикс в количестве 11-17 мас. % и замешивают подготовленную вышеописанным способом шихту с премиксом до получения однородной пластичной массы. Затем полученную леточную массу выгружают из месителя и подвергают ускоренному вызреванию при температуре 20-45oС до достижения требуемой конечной пластичности массы.

Согласно третьему варианту заявляемого способа получения леточной массы в состав премикса входит раствор лигносульфоната в количестве 25-65 мас.%. Раствор лигносульфоната введен в состав премикса как дешевый и малотоксичный заменитель фенолформальдегидной смолы. Он имеет достаточно хорошую адгезию к углеродсодержащим компонентам шихты и позволяет получать малотоксичную леточную массу с высоким содержанием углерода и хорошей механической прочностью. Массовое соотношение раствора лигносульфоната и фенольной смолы может колебаться в указанных пределах и зависит от типа применяемой фенольной смолы и требуемого времени твердения леточной массы. Если применяется фенольная смола с оптимальным средним содержанием метилольных групп и высокой скоростью твердения, содержание раствора лигносульфоната в премиксе может достигать 65 мас. % без понижения эксплуатационных свойств леточной массы, приготовленной на его основе. Введение раствора лигносульфонаса в количестве менее 25 мас.% не дает выраженного экономического эффекта. Назначение и количественные критерии выбора пластификатора аналогичны тем, что изложены в описание первого варианта.

В третьем варианте заявляемого способа адгезионные и прочностные свойства премикса позволяют повысить содержание в шихте углеродсодержащих веществ до 45 мас.%. Содержание карбида кремния ограничено 12 мас.% с целью экономии средств. Повышенное содержание углеродных компонентов в составе леточной массы позволяет добиться высокой коррозионной стойкости леточной массы к металлу и шлакам с умеренным содержанием карбида кремния. Нижние пределы содержания в массе этих веществ продиктованы причинами, изложенными в первом варианте.

Механизм действия ПАВ на процесс замешивания леточной массы, способ введения премикса и углеродсодержащего материала, предназначение ускоренного вызревания массы, а также порядок выполнения операций и температурные режимы подробно изложены ранее, в описании способа получения леточной массы по первому варианту.

В табл. 1 и 2 приведены физические свойства получаемой по этому варианту леточной массы, а именно: предел механической прочности после термической обработки при 180oС, предел механической прочности после термической обработки в коксовой засыпке при 800oС, пористость после термической обработки в коксовой засыпке при 800oС, выход летучих веществ после сушки образцов при 110oС, содержание остаточного углерода после термической обработки в коксовой засыпке при 800oС, коэффициент пластичности леточной массы после вызревания.

В качестве фенольной смолы применяют водонерастворимую резольную фенолформальдегидную смолу типа БЖ-1 с содержанием воды 10-14 мас.%. Лигносульфонат используют в виде 30-70 мас.% коллоидного раствора в алифатических одноатомных и многоатомных спиртах, алициклических, ароматических и гетероциклических спиртах, целлозольвах, α,β-дикетонах и высококипящих алифатических и ароматических кетонах. В качестве пластификатора применяют нефтяные пластификаторы, нефтяную основу консистентных смазок, сложные эфиры фталевой кислоты и жирные непредельные кислоты.

В качестве ПАВ используют стабилизированный порошок алкиларилсульфоната фракции менее 0,5 мм или другое поверхностно-активные вещество, применяемое для производства бытовых порошкообразных моющих средств. В качестве углеродсодержащего материала используют отходы механической обработки графитизированных электродов с содержанием углерода более 97 %. Каменноугольный пек имеет температуру размягчения 90-120oС. В качестве оксидного огнеупорного наполнителя применяют высокоглиноземистые огнеупорные материалы: корунд, шпинель, форстерит, боксит и огнеупорную глину с помолом менее 0,5 мм.

Пример. Предварительно готовят премикс следующего состава, мас.%: резольная фенолформальдегидная смола - 35, 50 мас.% раствор лигносульфоната - 53, нефтяной пластификатор ПН-6 - 12. Для этого в стандартный варочный котелок емкостью 1 м3, оборудованный перемешивающим устройством и паровой рубашкой, загружают 212 кг сухого лигносульфоната, 212 кг этиленгликоля и перемешивают до получения однородного раствора, затем добавляют 280 кг резольной фенолформальдегидной смолы, не прекращая перемешивания. К полученному раствору смол затем добавляют при перемешивании 96 кг нефтяного пластификатора. Полученную смесь хорошо перемешивают до получения однородной массы. Температура смешения компонентов премикса 40-65oС.

В меситель пастообразных сред с Z- образными лопастями дозируют компоненты шихты следующего состава, кг (мас.%) : ПАВ - 10,5 кг (1,5), углеродсодержащий материал фракции менее 100 мкм - 63 кг (9), углеродсодержащий материал фракции 1-3 мм - 189 кг (27), пек каменноугольный - 28 кг (4), карбид кремния фракции менее 100 мкм - 63 кг (9), огнеупорная глина - 91 кг (13), боксит требуемого зернового состава 136,5 кг (19,5). Загрузочные люки закрывают и шихту перемешивают 2-3 мин, затем в меситель подают острый пар и перемешивают еще 3-5 мин. Выключают пар и перемешивание и отбирают пробу шихты для определения ее влажности. Зная исходную влажность шихты (обычно около 0,5 мас. %) и влажность, полученную после первичной пропарки, рассчитывают время последующей пропарки до общей влажности шихты 3,0 мас.%. Включают перемешивание и снова подают пар в меситель и достигают нормативную влажность шихты 3,0 мас. %. В конце второй пропарки снова берут пробу на определение влажности.

Мешалку останавливают и дозируют 53 кг (7,6 мас.%) премикса, подогретого до температуры 40-65oС, и снова перемешивают массу 3-5 мин. Затем мешалку снова выключают и дозируют оставшиеся 48,5 кг (6,9 мас.%) премикса и еще перемешивают 5-10 мин до получения однородной пластичной массы. Отбирают пробу леточной массы и определяют исходный коэффициент пластичности, который обычно составляет 35-50 %. Полученную леточную массу перегружают на транспортерную ленту и подают на питательную тарелку лентпресса. Леточную массу экструдируют, нарезают на брикеты, защищают брикеты от высыхания пластиковой пленкой и укладывают в упаковочные картонные коробки, установленные на европоддоне. Коробки с леточной массой устанавливают в 2-х ярусную кассету, которую затем помещают в камеру, где поддерживается температура в пределах 38 - 42oС. Через 36 часов выдержки в камере отбирают первую пробу на определение коэффициента пластичности массы. Затем пробы отбирают каждые 8-10 часов. При достижении коэффициента пластичности 12-18 % ускоренное вызревание прекращают. Коробки с леточной массой упаковывают в термоусадочную пленку и отправляют на склад готовой продукции.

Леточная масса, произведенная по третьему варианту, предназначена для работы на мощных доменных печах со щелочными шлаками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| Лёточная масса | 2002 |

|

RU2224730C1 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

| Леточная масса | 1979 |

|

SU833866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

Изобретение относится к области черной металлургии и может быть использовано в производстве пластичных, быстро твердеющих леточных масс для закрытия леточного канала доменных печей, работающих в различных условиях. По первому варианту изобретения леточную массу получают замешиванием шихты, состоящей, мас. %: ПАВ 0,5-2,0, углеродсодержащие материалы 9-15, пек 1-3, карбид кремния 6-9, оксидные огнеупорные материалы остальное, с 9-12 мас.% органического жидкоподвижного связующего - премикса следующего состава, мас. %: фенольная смола 18-30, растворитель фенольной смолы 4-11, пластификатор 6-15, тяжелый кубовый остаток нефтепереработки 40-63, растворитель кубового остатка остальное. По второму варианту замешивают шихту из компонентов следующего состава, мас.%: ПАВ 0,5-2,0, углеродсодержащий материал 9-25, пек 1-5, карбид кремния 9-15, оксидные огнеупорные материалы остальное, с 9-12 мас. % премикса следующего состава, мас.%: термопластичная фенольная смола 0-47, термореактивная фенольная смола 92-10,5, растворитель фенольной смолы 0,5-14, пластификатор остальное. По третьему варианту замешивают шихту из компонентов следующего состава, мас.%: ПАВ 0,5-2,0, углеродсодержащий материал 9-45, пек 1,5-5, карбид кремния 2-9, оксидные огнеупорные материалы остальное, с 11-17 мас.% премикса следующего состава, мас.%: фенольная смола 30-70, раствор лигносульфоната 62-25, пластификатор остальное. Во всех вариантах премикс готовят заблаговременно в отдельном смесителе и перед употреблением его нагревают до 40-65oС. Шихту до загрузки премикса увлажняют до 1,1-3,0 мас.% и одновременно нагревают до 28-32oС. Углеродсодежащий материал вводят в шихту в виде двух фракций: менее 100 мкм и 1-3 мм в соотношении 1: (1,5-3) соответственно, а премикс дозируют за два приема, сначала 40-70 мас. % от требуемого количества и замешивают массу 2-3 мин, затем добавляют остаток премикса и продолжают замешивание до получения пластичной массы. Вызревание леточной массы проводят в камере при температуре 20-45oС. В результате получают малотоксичные леточные массы с пластичностью при 25oС 12-18 %, механической прочностью на сжатие после термической обработки в коксовой засыпке при 800oС 2-9 МПа и пористостью 24-34%, а также содержанием летучих веществ после сушки при 110oС 9-12%. Леточные массы, полученные по предложенным вариантам способа, обладают высокой стойкостью к коррозионному воздействию расплавленного металла и шлака кислого характера, щелочного характера. 3 с. и 6 з.п. ф-лы, 2 табл.

Фенольная смола - 18 - 30

Отвердитель фенольной смолы - 0,5 - 3,6

Растворитель фенольной смолы - 4 - 11

Пластификатор - 6 - 15

Тяжелый кубовой остаток нефтепереработки - 40 - 63

Растворитель кубового остатка - Остальное

причем премикс готовят заблаговременно в отдельном смесителе, нагревают его до 40 - 65oC и дозируют в количестве 9-12 мас.% в меситель леточной массы, где предварительно смешивают, увлажняют до 1,1-2,0 мас.% и одновременно подогревают до 28-32oC острым паром или горячей водой шихту, которая дополнительно содержит углеродсодержащий материал и ПАВ при следующем соотношении компонентов, мас.%:

ПАВ - 0,5 - 2,0

Углеродсодержащий материал - 9 - 15

Пек - 1 - 3

Карбид кремния - 6 - 9

Оксидные огнеупорные материалы - Остальное

после чего производят замешивание шихты с премиксом до получения однородной пластичной массы, а выгруженную из месителя массу подвергают ускоренному вызреванию при температуре 20-45oC до достижения требуемой конечной пластичности массы.

Фенольная смола термопластичная - 0 - 47

Фенольная смола термореактивная - 92 - 10,5

Растворитель фенольной смолы - 0,5 - 14

Пластификатор - Остальное

причем премикс готовят заблаговременно в отдельном смесителе, нагревают его до 40-65oC и дозируют в количестве 9-12 мас.% в меситель леточной массы, где предварительно смешивают, увлажняют до 2-3 мас.% и одновременно подогревают до 28-32oC острым паром или горячей водой шихту, которая дополнительно содержит углеродсодержащий материал и ПАВ при следующем соотношении компонентов, мас.%:

ПАВ - 0,5 - 2,0

Углеродсодержащий материал - 9 - 25

Пек - 1 - 5

Карбид кремния - 9 - 15

Оксидные огнеупорные материалы - Остальное

после чего производят замешивание шихты с премиксом до получения однородной пластичной массы, а выгруженную из месителя массу подвергают ускоренному вызреванию при температуре 20-45oC до достижения требуемой конечной пластичности массы.

Фенольная смола - 30 - 70

Раствор лигносульфоната - 65 - 25

Пластификатор - Остальное

причем премикс готовят заблаговременно в отдельном смесителе, нагревают его до 40-65oC и дозируют в количестве 11-17 мас.% в меситель леточной массы, где предварительно смешивают, увлажняют до 2-3 мас.% и одновременно подогревают до 28-32oC острым паром или горячей водой шихту, которая дополнительно содержит углеродсодержащий материал и ПАВ при следующем соотношении компонентов, мас.%:

ПАВ - 0,5 - 2,0

Углеродсодержащий материал - 9 - 45

Пек - 1,5 - 5

Карбид кремния - 2 - 9

Оксидные огнеупорные материалы - Остальное

после чего производят замешивание шихты с премиксом до получения однородной пластичной массы, а выгруженную из месителя массу подвергают ускоренному вызреванию при температуре 20-45oС до достижения требуемой конечной пластичности массы.

| JP 8169773 А, 02.07.1996 | |||

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| СОСТАВ МАССЫ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1997 |

|

RU2145584C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 1991 |

|

RU2008297C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2003-04-27—Публикация

2001-07-24—Подача