(54) ЭМИССИОННЫЙ МАТЕРИАЛ ДЛЯ ТЕРМОКАТОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 2001 |

|

RU2206139C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ ЗАПУСКОМ СО СПЕЦИАЛЬНЫМ АКТИВИРОВАНИЕМ АВТОЭЛЕКТРОННЫХ КАТОДОВ | 2012 |

|

RU2494489C1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| Газопоглотитель | 1991 |

|

SU1817155A1 |

| КАТОД ПРЯМОГО НАКАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2314592C1 |

| Способ активировки оксидного термокатода | 1982 |

|

SU1137568A1 |

| Термокатод | 1974 |

|

SU490205A1 |

| Импульсный магнетрон с безнакальным запуском с трехмодульным активным телом в катодном узле | 2021 |

|

RU2776305C1 |

1

Изобретение относится к электронной технике, а именно к области изготовления термокатодов и их применения в различных приборах.

Среди эффективных термокатодов 5 широкое распространение получили катоды на основе.сплавов бария с тугоплавкими, главным образом, благородными металлами: Pt -Ва, Pd -Ва, Аи -. -Ва, Rh -Ва { . Так как содержание 10 бария в таких сплавах невелико, их эмиссионные свойства недостаточно стабильны. Креме того, они обладают малой стойкостью к ионной бомбардировке и легко отравляются химичес- 15 ки активными газами.

Известей эмиссионный материал на основе сплава бария с алюминием, содержащий 65 вес.% Ва и 35 вес.% Al, в смеси с порошком титана, в количество ве, не превышающем 40% от веса сме си 2, взятый за прототип. Эмиссия этого материала обеспечивается наличиетл на его поверхности свободного бария, который образуется в резуль- 25 тате химического восстановления из сплава титаном при нагревании смеси выше 500°С. Однако он имеет ряд недостатков, существенно ограничивающих его применение.30

Сплав предложенного в прототипе .состава состоит в основном из нестойкого интерметаллического соединения BaAlij. с температурой разложения. , которое легко взаимодействует с компонентами воздуха. Поэтому такой материал уже в процессе изготовления и хранения термоэмиттеров может изменять свои характеристики из-за образования продуктов окисления - таких Как гидроокись, карбонат бария, карбид бария и др.

Уже во активировки и формовки катода путем его нагрева до 850°С из-за высокой скорости взаимодействия сплава с титаном практически весь барий восстановится. Высокое давление пара этого металла при рабочих температурах не позволяет создать на основе предлойсенного материала катод с длительным сроком службы. Кроме того, конденсация бария внутри прибора мо- . жет искажать его электрические характеристики.

Недостатком этого материала следует считать и то, что доля эмиттера ( Ва) в нем составляет лишь около 35%, а 65% веса приходится на вещества (А1 и Tt), выполняющие вспомогательные функции.

Значение эмиссионного тока (0,25 А/см- при 600°С) в прототипе олжно соответствовать работе выхода эмиссионного состава 1,3 эВ - ниже, чем у наиболее эффективного оксидного катода, имеющего работу выхода 1,6 эВ. Работа выхода для катода в прототипе не может быть ниже, чем у бария, т.е. 2,2 т 2,3 эВ.

Ток, .наблюдаемый в прототипе, связан с испарением и ионизацией бария, т.е. имеет не эмиссионный, а разрядный характер. Доказательством э:тог о явл яётс я т о, чт о ра зря д ные токи в прототипе в среде инертных газов составляют от 2 до 600 мА величины того же порядка, что и при эмиссии в вакууме. Реальная величина эмиссионного тока могла быть да же ниже, чем у бария, так как доля этого металла составляет лишь около 35 вес.%. эмиссионного состава.

НаКоНец, материал прототипа изза высокой химической активнОСти по отношению к компонентам воздуха нельзя использовать в приборах и устройствах, периодически вскрываемых . на атмосферу.

Цель изобретения состоит в увеличении срока службы и стойкости к отрайлению химически активными газами В процессе изготовления, хранения и эксплуатации эмиссионного состава ДАя тёриокатодов йа основе сплава бария.

поставленная цель достигается йрйШё нёнием В ка:честве эмиссионного материала алюмобариевых сплавов, содержащих 50-60 Ёес..% бария. ОСНйву таких сплавов составляет устойчивое интерметаллическое соединение BaAl (56 вес.% Ва). Давление пара бария над ними в 10 раз меньше (в зависимости от температуры) , чем над барием. Это пбзЖОйНёт §Ш%Й ёйьно ув ёлнчйт долг ogW4Hoeт ь и Надежность работа катода в сравнении с прототипом. Сплавы на основе указанного интерметаллического соединения обладают высокой стойкостью к воздейсТ вйю воздуха и пЬзгвму применяются в производстве бариевых газопоглотителей.. Это свойство, как выяснилось, сохраняется и у термокато ЙШ7 йГг зТбвЛё-ггйШ: н;а -бснбве этих сплавов, как во/время изго овЯения, так и при их эксплуатации.,

ВыбоЕ дййпаэЬна; 11 рёЖлагйемьк составов обусловлен следующими соображениями. Повышение содержания бария

свыше 60% нецелесообразно, так как такие сплавы будут содержать BaAlj и BaAl - соединения менее стойкие, чем BaAl . С другой стороны, увеличение содержания алюминия свыше 50% снизит темцературу плавления сплава, а следовательно и диапазон рабочих температур эмиссионного состава, Кроме того, появление свободного алюминия ограничило бы возможность использования активного состава из-за взаимодействия алюминия при повышенных температурах с большинством конструкционных материалов.

Работа выхода предложенного материала (2-2,1 эВ) ниже, чем у бария и характеризует эмиссионные свойства интерметаллического соединения BaAl . Действительно, эти свойства ухудшаются при отклонении от предложенного состава. Увеличение содержания бария свыше 60% ухудшает его эмиссионные свойства и снижает устойчивость к отравлению остаточными газами (при давлении 10 мм.рт.ст. алюмобариевый с содержанием ба- . рия 65 вес.% при 850С имел эмиссию ЛИШЬ 5-10 А/сМ) . Увеличение содержания алюминия свыше 50% также вызывает резкое снижение эмиссионных свойств и эксплуатационных характеристик.

Сплавы для активных составов синтезировали совместным нагревом бария и алюминия в инертной среде до температуры с последующим охлаждением до ксжнатной температуры. После охлаждения сплавы измельчали в порошок с размерами частиц не более 100 мкм.

Предлагаемый материал был испытан в катодах косвенного и прямого накала. Торцовые катоды косвенного накала изготавливали прессованием алюмобариёвого порошка в. металлическом цилиндре под давлением 20 т/см. Нагрев эййСсионйото слоя осуществляли с помощью алундированного нагревателя из сплава ВР-20. Эмиттирующая поверхность составляла 0,12 см..

Такие катоды испытывали в диодной режиме, при давлении остаточных газов - 110 мм.рт.ст.

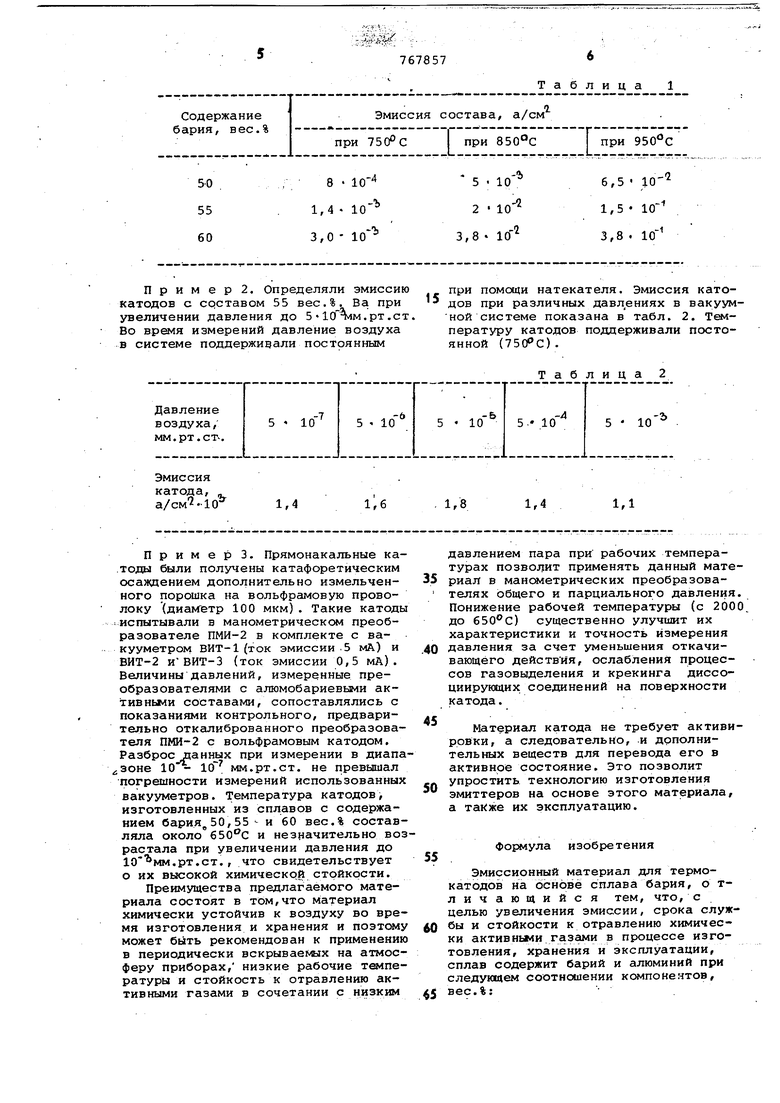

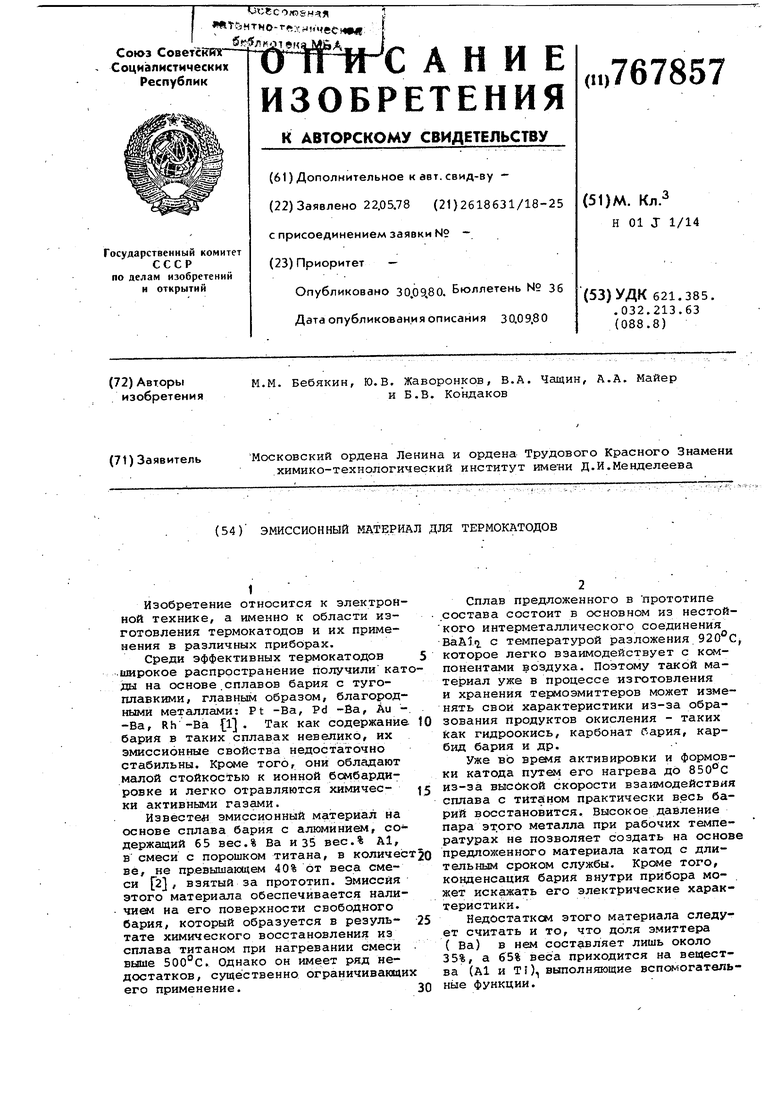

Пример. Испытывались торцовые катоды косвенного накала с эмиссионным материалом из алюмобариевых сплавов с содержанием бария 50,55 и 60 вес..%. Зависимость эмиссии от температуры для этих катодов /представлена в табл. 1. Давление остаточных газов 5Ю мм.рт.ст. J .,

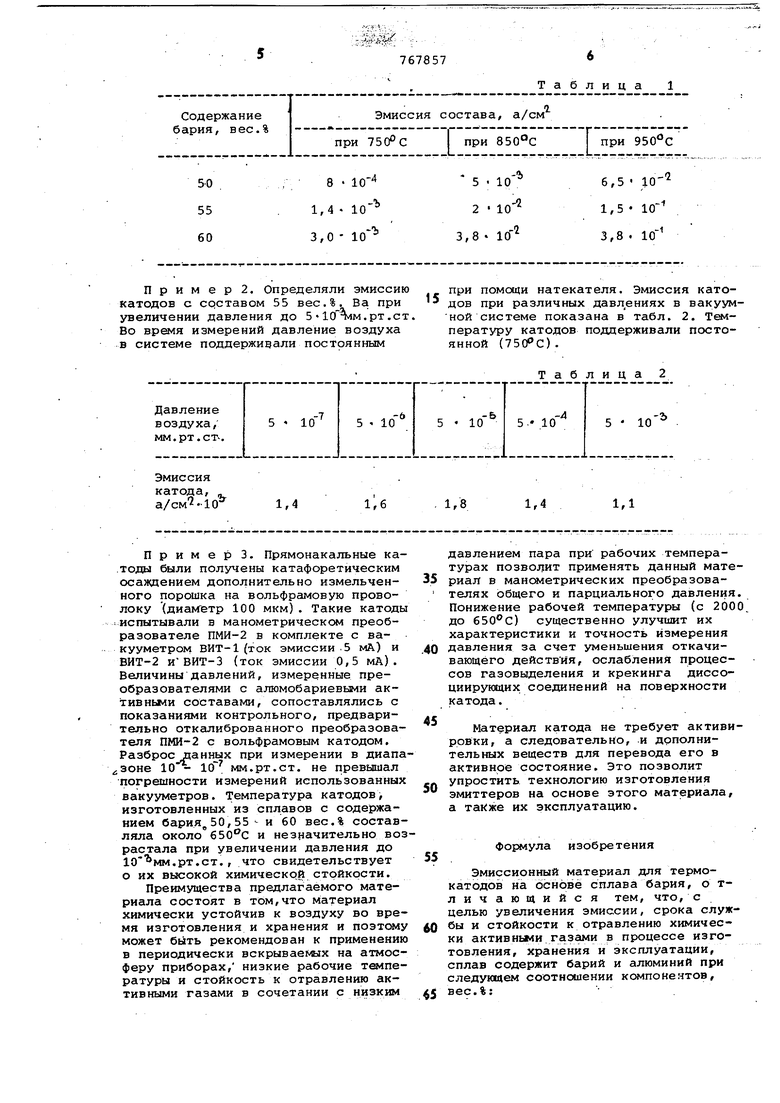

П р и м е р 2. Определяли эмиссию катодов с составом 55 вес.%. Ва при увеличении давления до 5 .рт,ст. Во вретля измерений давление воздуха в системе поддерживали постоянным

П р и м е р 3, Прямонакальные катоды были получены катафоретическим осаждением дополнительно измельченного порошка на вольфрамовую проволоку (диаметр 100 мкм) . Такие катоды испытывали в манометрическом преобразователе ПМИ-2 в комплекте с вакууметром ВИТ-1 (ток эмиссии 5 мА) и ВИТ-2 иВИТ-3 (ток эмиссии 0,5 мА). Величины давлений, измеренные преобразователями с алюмобариевыми активными составами, сопоставлялись с показаниями контрольного, предварительно откалиброванного преобразователя ПМИ-2 с вольфрамовым катодом. Разброс данных при измерении в диапазоне 10 - мм.рт.ст. не превышал погрешности измерений использованных вакууметров. Температура катодов, изготовленных из сплавов с содержанием бария 50,55 и 60 вес.% составляла около 650С и незначительно возрастала при увеличении давления до .рт,ст. , что свидетельствует о их высокой химическрй стойкости.

Пpeимsщecтвa предлагаемого материала состоят в том,что материал химически устойчив к воздуху во время изготовления и хранения и поэтому может быть рекомендован к применению в периодически вскрываемых на атмосферу приборах, низкие рабочие температуры и стойкость к отравлению активными газами в сочетании с низким

при помощи натекателя. Эмиссия като15дов при различных давл ениях в вакуумной системе показана в табл. 2. Температуру катодов поддерживали постоянной (75(ЯС).

Таблица 2

давлением пара при рабочих температурах пoзвoJJит применять данный материал в мансметрических преобразователях общего и парциального давления. Понижение рабочей температуры (с 2000. до ) существенно улучшит их характеристики и точность измерения давления за счет уменьшения откачивающего действия, ослабления процессов газовыделения и крекинга диссоциирующих соединений на поверхности катода.

Материал катода не требует активиррвки, а следовательно, и дополнительных веществ для перевода его в активное состояние. Это позволит упростить технологию изготовления эмиттеров на основе этого материала, а также их эксплуатацию.

формула изобретения

Эмиссионный материал для термокатодов на основе сплава бария, о тличающийся тем, что, с целью увеличения эмиссии, срока службы и стойкости к отравлению химически активными газами в процессе изготовления, хранения и эксплуатации, сплав содержит барий и алюминий при следуквдем соотношении компонентов, вес.%: Барий50-60 Алюминия40-50 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 246684, кл. Н 01 J 1/14, 1965. 2. Авторское свидетельство СССР 407403, кл. Н 01 J 1/14/ 1969 (прототип) .

Авторы

Даты

1980-09-30—Публикация

1978-05-22—Подача